T700/QY8911缝合复合材料层合板的拉伸与疲劳性能

2015-02-24徐建新曹启武罗云菲

徐建新, 曹启武, 许 健, 罗云菲

(1. 中国民航大学航空工程学院, 天津 300300; 2. 中国东方航空公司, 上海 200240)

T700/QY8911缝合复合材料层合板的拉伸与疲劳性能

徐建新1, 曹启武1, 许 健2, 罗云菲1

(1. 中国民航大学航空工程学院, 天津 300300; 2. 中国东方航空公司, 上海 200240)

摘要:对T700/QY8911缝合复合材料层合板进行了静载拉伸试验和拉-拉疲劳试验,研究了不同缝合方向[0/90]4s和[0/45/90/-45]2s铺层层合板的拉伸和疲劳性能;建立了T700/QY8911缝合复合材料层合板有限元模型并对其弹性模量进行了模拟。结果表明:缝合能明显提高复合材料层合板抵抗分层破坏的能力;缝合层合板在静拉伸载荷下呈线弹性材料的特点,当载荷达到峰值时,缝合层合板具有后续承载能力,而未缝合层合板在峰值后承载能力出现连续下滑,并发生最终破坏;缝合层合板在拉-拉载荷下的疲劳刚度衰减曲线呈三阶段函数特征;缝合层合板的纵向弹性模量的有限元计算结果与试验结果吻合较好,证实了模型的有效性。

关键词:缝合复合材料;有限元模型;拉伸性能;疲劳性能

0引言

先进树脂基复合材料层合板广泛应用于飞机的机身和次承力结构,但抗冲击能力差、容易分层,限制了其在主承力结构上的应用。缝合技术是改善和提高传统复合材料层合板层间性能的有效方法之一[1]。研究表明,缝合能明显改善板厚方向的层间破坏刚度[2-3]和冲击损伤容限[4],且成本较低,同时在设计和工艺方面具有较高的可行性。目前,针对缝合复合材料层合板的强度、刚度等方面的研究较多,且已取得了一定的研究成果[5-6]。

由于缝合复合材料层合板在结构上相对于传统的复合材料发生了较大的改变,作为一种新型材料,其拉伸性能和疲劳性能是关键的考核指标,而国内有关这方面的研究还较少[7]。因此,作者针对T700/QY8911缝合层合板的两种不同铺层类型([0/90]4s和[0/45/90/-45]2s)试样,进行了静载拉伸试验和拉-拉疲劳试验,同时建立了有限元模型模拟得到了缝合层合板的纵向弹性模量,并与试验结果进行了对比,探讨了其静强度拉伸和拉-拉疲劳损伤演化模式,为工程实际应用提供性能参数和理论参考。

1有限元模型的建立

缝合复合材料层合板常采用预成型体+树脂传递模塑成型/树脂膜熔渗(RTM/RFI)工艺制备,但其预成型体的结构形式各不相同。研究的层合板材料为T700碳纤维帘子布/QY8911树脂,缝线为Kevlar-49纤维。缝合层合板固化后,存在最小单元体,全尺寸结构特征和力学特征都能在这个最小单元体内得到体现,所以建立相应的最小单元体的有限元模型是对缝合复合材料层合板进行有限元分析的前提条件[8]。

1.1 模型假设

(1) 忽略缝合复合材料层合板在针脚处的细观损伤和缺陷(如缝线夹杂、缝合时铺层纤维断裂所形成的微小裂纹以及缝合引起的纤维弯曲等)所引起的应力集中。

(2) 给予层合板各铺层未缝合时的材料性能,同时把缝线与层合板分开考虑。

(3) 假设缝合层合板各铺层方向不一致的单向板是由两种均匀的横观各向同性材料组成。

(4) 忽略层合板边界效应影响,缝线按照一定的缝合参数在单向板中按规律分布。

1.2 模型的建立

根据文献[8-9],利用有限元Abaqus软件建立缝合复合材料层合板有限元模型,并进行网格划分,如图1所示。为了充分体现缝合参数的作用并可以直观地看到缝合纤维对性能的影响,取4组缝合纤维进行建模。根据缝合工艺,缝线为紧密排在一起的上下两根缝合纤维,故在有限元建模过程中,缝线截面尺寸为单根纤维的两倍,为了计算简化,把缝线的纤维截面视为矩形,尺寸为0.4 mm×0.2 mm×2.4 mm。根据层合板的缝合参数确定有限元模型最小单元的尺寸为6 mm×10 mm×2.4 mm,缝合参数见表1[10]。在Abaqus软件中,对于面内0°,45°,90°铺层和缝线的性能参数分别按表2[10]进行输入,模型的网格由软件分割成20块单独进行划分,总网格数为5 632,其中缝线模型单元与层合板模型单元的节点采用tie模块的固连形式。

表1 缝合参数

表2材料性能参数

Tab.2Parameters of material properties

材料弹性常数/GPaE1E2E3G12G23G31ν21ν31ν32T700/QY8911138.898.798.794.163.444.160.320.320.46Kevlar49125.004.104.102.901.502.900.350.350.35

图1 缝合复合材料层合板有限元模型及网格划分Fig.1 Finite element model and meshing for stitchedcomposite laminate

为了模拟真实的试验约束情况,在图1中模型的左侧面施加三个方向的零位移约束,在模型右侧面施加均布载荷1 MPa,并通过有限元软件后处理模块进行求解。

2试样制备与试验方法

2.1 试样制备

层合板材料为T700碳纤维帘子布/QY8911树脂,缝线采用Kevlar-49纤维(12 600 tex),底线3 600 tex,采用改进的锁式方式缝合,RFI工艺成型。T700分别按[0/90]4s和[0/45/90/-45]2s顺序铺层,缝合格式为直线缝合,缝合密度为行距5 mm,针距3 mm,缝合方向为10°,45°,90°。缝合复合材料层合板的碳纤维体积分数约为60%,单层厚度约为0.15 mm,16层铺层。静载拉伸试样和疲劳试样尺寸如图2所示,每组试样的数量为2~3件,在试

图4 不同铺层方式及缝合方向层合板的静载拉伸性能曲线Fig.4 Tensile properties of the composite laminates at different ply and stitching orientations

图2 缝合复合材料层合板静载拉伸和疲劳试样尺寸Fig.2 Dimensions for the stitched composite laminates

验过程中采用夹头夹紧试样两端。

2.2 试验方法

在INSTRON8801型电液伺服疲劳试验机上进行静载拉伸试验和疲劳试验,疲劳试验采用正弦波循环加载方式,应力比R=0.1,频率为12 Hz,各组应力水平的试验均在自然干态、室温环境中进行。为了确定缝合复合材料试样的静载强度极限、断裂区域,在试验中采用2 mm×3 mm的应变片,用JY-20型应变仪测量应变值。

3试验结果与讨论

3.1 静载拉伸性能

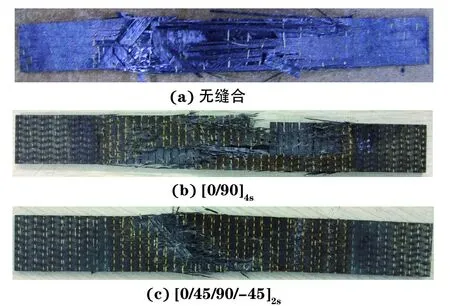

试样的断裂形貌如图3所示[9]。通过试样的静载拉伸试验可以发现,缝合复合材料层合板试样的断裂位置在缝线上;而未缝合试样发生了明显的分层破坏现象,破坏方向没有明显规律。

图3 不同缝合方向[0/45/90/-45]2s铺层层合板的静载拉伸断裂形貌Fig.3 Tensile fracture morphology of non-stitched (a) and stitchedply [0/45/90/-45]2scomposite laminate at differentstitching orientations (b~d)

为了得到试样的拉伸曲线,在试验过程中,记录了试样在特定加载载荷下的应变,以及试样破坏时的载荷和应力。由于应变片的量程和误差可能导致试验结果不准确,试验中仅记录了载荷50 kN以下的试样应变值。

由图4可见,缝合复合材料层合板的拉伸曲线在试验范围内是近似线性的,与文献[11-12]结果一致。当静载拉伸载荷达到一定值时,缝合层合板结构内部的缺陷(如缝合而产生的微裂纹或富脂区等)容易引起损伤扩展,当损伤沿缝线直至相互串联成片时层合板发生失效破坏;而未缝合试样的承载能力到达载荷峰值时连续下降,并发生最终破坏。10°缝合试样的拉伸断口比90°缝合试样的粗糙,毛刺较多,说明缝合方向对缝合层合板抵抗分层的能力有一定的影响。由图4还可知,[0/90]4s和[0/45/90/-45]2s铺层的层合板均呈现出线弹性材料的特点,且强度分散性较小,因此用弹性理论进行结构的静强度设计能满足一定的工程实际要求。

3.2 拉-拉疲劳性能

图6 90°缝合复合材料层合板的拉-拉疲劳S-N曲线Fig.6 Tension-tension fatigue S-N curves of ply [0/90]4s(a) and [0/45/90/-45]2s(b) stitched composite laminates stitched at 90°

通过缝合复合材料层合板试样的静载强度拉伸试验,得到了拉伸极限载荷,可以作为拉-拉疲劳试验中加载的循环应力峰值。考虑到疲劳试验结果的分散性,作者分别选取静载极限载荷的55%~80%作为在拉-拉疲劳试验中各组试样的加载应力水平的最大应力,并以90°缝合方向的缝合层合板试样为例。

由图5(a)可见,在拉-拉疲劳载荷作用下,未缝合层合板试样出现了较为明显的分层破坏现象。拉-拉疲劳试验过程中,首先在试样边缘处出现基体开裂和部分碳纤维断裂,随后分层现象逐渐向层合板的中间位置扩展,最后发生断裂破坏时层合板断裂处出现了完全分层。

由图5(b)和(c)可见,缝合层合板的初始损伤最早出现在层合板自由边界和靠近自由边界的缝纫针脚附近,宏观表现为层合板的碳纤维断裂和撕扯,同时伴有少量的分层现象。试验过程中可以看到疲劳损伤主要沿缝线方向裂开和扩展;部分试样还存在缝线先发生断裂,接着基体出现开裂并伴随碳纤维断裂。由于受到缝线纤维的挤压和外载荷的拉伸作用,在缝纫针脚和层合板自由边界处易发生应力集中[7],层合板各铺层内的应力相互耦合作用影响了层合板的疲劳损伤及扩展。

图5 90°缝合方向复合材料层合板的拉-拉疲劳破坏形貌Fig.5 Tensile-tensile fatigue fracture morphology of non-stitched (a)and stitched composite laminates stitched at 90°

图6中Smax为最大应力,N为疲劳寿命,从图6可以看出,[0/90]4s铺层缝合层合板的拉-拉疲劳寿命结果比[0/45/90/-45]2s铺层层合板的分散性更大。铺层碳纤维角度相差越大,层合板的面内拉-拉疲劳性能降低越快,表明铺层角度对缝合层合板的性能有一定的影响。对于纵向刚度较大的铺层([0/90]4s)层合板,拉-拉疲劳破坏时的刚度临界值相对更大,且存在明显的应力门槛值,断裂行为脆性明显,因而该材料的拉伸疲劳寿命结果分散性更大。

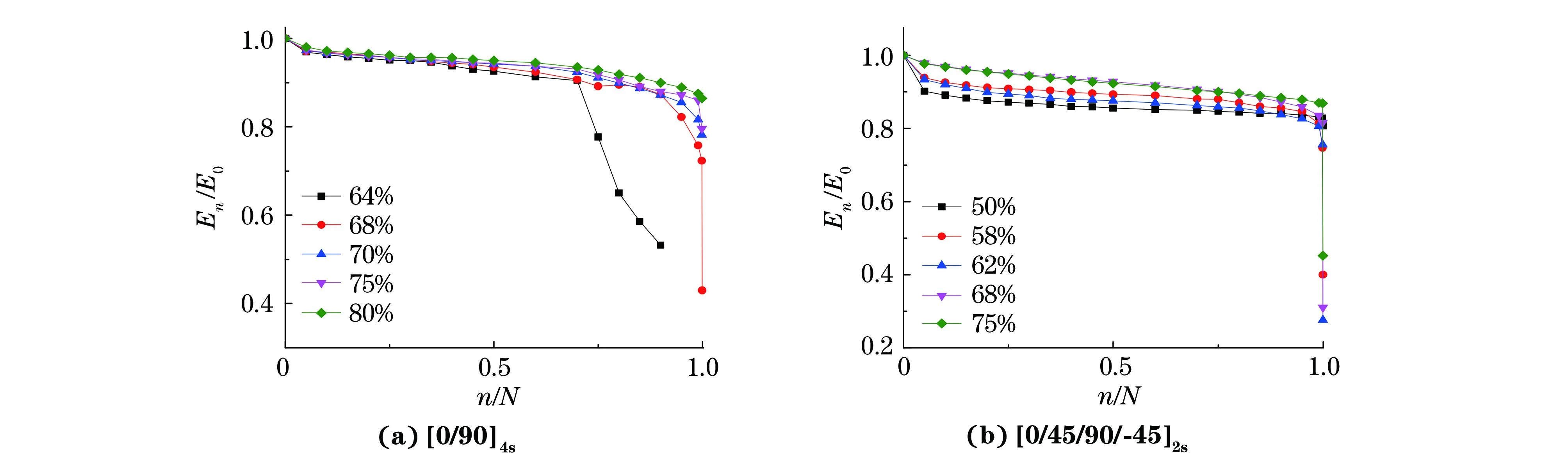

在不同应力水平(σmax/σust,σmax为最大应力,σust为极限应力)的拉-拉疲劳载荷作用下,测试了[0/90]4s和[0/45/90/-45]2s铺层缝合层合板的刚度降(En/E0,En为材料的弹性模量,E0为未开裂时材料的纵向弹性模量),与n/N(n为循环周次,N为疲劳寿命)做曲线,如图7所示。从图7可以看出,2种铺层类型的缝合层合板在90°缝合方向的刚度衰减可分为三个阶段,在第一个阶段(在总寿命5%之前),缝合层合板的刚度出现较快的下降过程,损伤表现形式为边界碳纤维发生断裂;在第二个阶段(总寿命的5%~91%),缝合层合板的刚度下降非常缓慢,存在疲劳损伤累积,损伤表现形式为缝线断裂和部分碳纤维断裂;在第三个阶段(约总寿命91%),层合板刚度退化到起始的86%左右,碳纤维发生大幅度撕裂,之后层合板在短时间快速断裂失效。

4弹性模量的模拟结果及验证

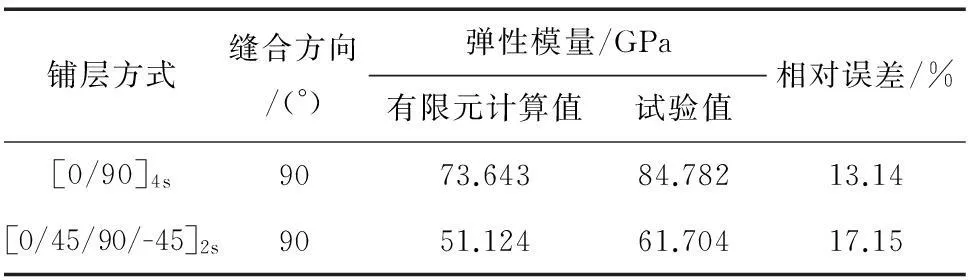

[0/90]4s和[0/45/90/-45]2s铺层的缝合层合板在90°缝合方向上的有限元弹性模量计算结果与静载拉伸试验结果[9]如表3所示。

从表3可以看出,[0/90]4s铺层缝合层合板的有限元计算值和试验值均大于[0/45/90/-45]2s铺层

图7 不同应力水平下90°缝合[0/90]4s和[0/45/90/-45]2s辅层缝合层合板拉-拉疲劳En/Eo-n/N曲线Fig.7 En/Eo-n/N curves of ply [0/90]4sand [0/45/90/-45]2sstitched composite laminates stitched at 90° under different stress levels

铺层方式缝合方向/(°)弹性模量/GPa有限元计算值试验值相对误差/%[0/90]4s9073.64384.78213.14[0/45/90/-45]2s9051.12461.70417.15

层合板的。对比模拟值和试验值,其相对误差均在可接受的范围内。采用有限元分析时,建立切合实际的模型是关键;建模时应当考虑缝合复合材料层合板的层间应力和边界因素的影响,由于缝合作用会造成面内碳纤维断裂和变形,因此对缝线截面形状和大小的假设与有限元分析结果也存在一定的关系。

5结论

(1) 缝合能明显提高复合材料层合板抵抗分层破坏的能力,增强层间强度,缝合层合板的拉伸载荷-应变曲线均为线性关系,缝合层合板达到载荷峰值时具有后续承载能力,而未缝合层合板的承载能力出现连续下降,直至最终破坏;缝合层合板在拉-拉载荷下的疲劳刚度衰减曲线呈三阶段函数特征。

(2) 缝合和铺层方向对缝合层合板的力学性能有一定的影响;铺层中碳纤维角度差值和缝合角度越大,对层合板的面内性能影响越明显。对于纵向刚度较大的铺层材料,拉伸疲劳破坏时的刚度临界值相对更大,且存在明显的应力门槛值,断裂行为脆性明显,因而其拉伸疲劳寿命结果的分散性更大。

(3) [0/90]4s和[0/45/90/-45]2s铺层的缝合复合材料层合板的弹性模量有限元计算值和试验值吻合较好,表明有限元模型具有一定的估算精度和参考价值。

参考文献:

[1]WITNG I J.Recent development in the robotic stitching technology for textile structural composites[J].JTATM,2001,2(1):1-8.

[2]YUDHANTO A,WATANABE N,IWAHORI Y,etal.Effect of stitch density on tensile properties and damage mechanisms of stitched carbon/epoxy composites[J].Composites Part B:Engineering,2013,46:151-165.

[3]JAIN L K, MAI Y W. Determination of mode Ⅱ delimitation toughness of stitched laminated composites[J]. Composites Science and Technology,1995, 55(3): 241-253.

[4]TAN K T,WATANABE N,IWAHORI Y,etal.Effect of stitch density and stitch thread thickness on compression after impact strength and response of stitched composites[J].Composites Science and Technology,2012,72(5):587-598.

[5]AYMERICH F.Effcet of stitching on the static and fatigue performance of co-cured composite single-lap joints[J].Journal of Composite Materials,2004,38(3):243-257.

[6]AYMERICH F,PRIOLO P,SUN C T.Static and fatigue behavior of stitched graphite/epoxy composite laminates[J].Composites Science and Technology,2003,63(6):907-917.

[7]程小全.缝合复合材料层合板拉伸疲劳损伤及其机理[J].力学学报,2010,42(1):132-137.

[8]孟凡灏,童小燕,陈绍杰, 等.缝合复合材料弹性常数的有限元分析[C]//首届全国航空航天领域中的力学问题学术研讨会论文集(下册).北京:[出版者不详],2004:130-133.

[9]许健. 缝合复合材料的力学性能研究[D].天津:中国民航大学, 2007.

[10]沈真.复合材料结构设计手册[M].北京:航空工业出版社,2001: 40-52.

[11]程小全,赵龙.缝合复合材料可用性——一般层合板的基本性能[J].北京航空航天大学学报,2003,11(11):1001-1002.

[12]金春花.缝合复合材料的力学性能研究[D].南京:南京航空航天大学,2006.

Tensile and Fatigue Properties of T700/QY8911 Stitched Composite Laminates

XU Jian-xin1, CAO Qi-wu1, XU Jian2, LUO Yun-fei1

(1. College of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300, China;

2. China Eastern Airlines, Shanghai 200240, China)

Abstract:The static tensile test and tension-tension fatigue test of T700/QY8911 stitched composite laminate were conducted,and the tensile and fatigue property of ply [0/90]4sand [0/45/90/-45]2scomposite laminates at different stitching orientations were studied. The finite element model of T700/QY8911 stitched composite laminate was established to simulate the elastic modulus. The results show that stitching can significantly improve anti-delamination property of the composite laminates, and the stitched composite laminates under static tensile load showed the characteristics of linear elastic material. The stitched composite laminate had subsequent carrying capacity when the peak load was reached, while the carrying capacity of non-stitched laminates consecutively declined until final destruction. The stiffness degradation curves of stitched composite laminates under the tension-tension fatigue load presented the characteristics of three stages function features. The finite element calculated results of the longitudinal elastic modulus of the stitched composite laminate agreed well with the experimental results, which confirmed the validity of the model.

Key words:stitched composites; finite element model; tensile property; fatigue property

中图分类号:TB332

文献标志码:A

文章编号:1000-3738(2015)10-0079-05

作者简介:徐建新(1967-),男,江苏苏州人,教授,博士。

基金项目:中央高校基本科研专项资金资助项目(SY15-06,SY14-02)

收稿日期:2014-08-15;

修订日期:2015-05-20

DOI:10.11973/jxgccl201510018