BC增强铁基活性氩弧熔覆层的制备与耐磨性能

2015-02-24袁红昆董世知李智超

马 壮,袁红昆,董世知,李智超

(1.辽宁工程技术大学材料科学与工程学院,阜新 123000;2.辽宁科技学院,本溪 117000)

BC增强铁基活性氩弧熔覆层的制备与耐磨性能

马 壮1,2,袁红昆1,董世知1,李智超1

(1.辽宁工程技术大学材料科学与工程学院,阜新 123000;2.辽宁科技学院,本溪 117000)

摘要:以粉煤灰为活性剂,采用活性氩弧熔覆技术在Q235钢表面制备了B4C增强铁基活性氩弧熔覆层,对该熔覆层的物相、显微组织、显微硬度以及耐磨性能进行了研究,并与B4C增强铁基氩弧熔覆层(普通氩弧熔覆层)的进行了对比。结果表明:活性氩弧熔覆层中含有Fe3.5B、Fe23(C,B)6、Fe5Si3、Fe2AlB2等新相;粉煤灰活性剂的加入对细化熔覆层显微组织、促进熔覆层与母材良好熔合具有重要作用;活性氩弧熔覆层的显微硬度较普通熔覆层的提高了60 HV,其耐磨粒磨损性能和耐冲蚀磨损性能分别为普通氩弧熔覆层的1.16倍和1.86倍。

关键词:活性氩弧熔覆层;粉煤灰;B4C;耐磨性能

0引言

金属材料的腐蚀、磨损、氧化等破坏形式一般都从其表面开始。表面熔覆技术可以以较低的成本改善材料的表面性能,延长材料的使用寿命,日益受到了材料工作者的重视[1-6]。目前,常用的熔覆技术有堆焊、氩弧熔覆、激光熔覆、等离子熔覆和热喷涂等[7]。与其它熔覆技术相比,氩弧熔覆技术具有投资和运行费用低、操作方便等优点,而且在氩气的保护下熔池中合金元素的烧损和氧化损失也较少,其应用范围涵盖了普通碳钢以及钛合金等金属[8-11];但其熔覆效率低,熔覆层产生裂纹或剥离的倾向较大,这大大限制了该技术的发展。

粉煤灰是我国当前排量较大的工业废渣之一,是从煤燃烧后的烟气中收捕的细灰,它的应用主要集中在建筑、化工和农业等方面[12-13]。目前,焊接不锈钢或碳钢时所用焊接活性剂的主要成分为氧化物,它可增加焊缝熔深,改善焊缝成形和焊接质量,提高焊接效率[14]。粉煤灰的化学成分主要为SiO2、Al2O3和碱性金属氧化物,可作为焊接活性剂使用[15]。活性氩弧熔覆技术在等热量输入条件下可实现焊缝熔深大幅增加,使熔覆层与母材金属更好地结合在一起。该技术在提高熔覆效率、降低生产成本的同时,也可改善熔覆层的性能,具有重要的科研意义。目前,国内外有关活性氩弧熔覆技术的研究鲜有报道。为此,作者尝试以固体废弃物粉煤灰作为活性剂,将其涂覆在铁基B4C熔覆材料上,采用活性氩弧熔覆技术在Q235钢板表面进行氩弧熔覆,制备了B4C增强铁基活性氩弧熔覆层,对它的物相、组织、显微硬度、耐磨性能进行了研究,并与普通B4C增强铁基氩弧熔覆层进行了对比。

1试样制备与试验方法

1.1 试样制备

母材采用尺寸为100 mm×30 mm×6 mm的Q235钢板,试验前对其进行表面除锈、去脂。熔覆层材料为6%(质量分数,下同)B4C、5%硼砂和还原铁粉组成的混合粉。将10 g混合粉倒入研钵中研磨至均匀,然后加入0.5~0.6 g、模数为2.5的钠水玻璃作为粘接剂,搅拌均匀后放入模具中;采用万能试验机在60 MPa压力下将混合粉压制成尺寸为100 mm×10 mm×2 mm的预置熔覆块;将熔覆块置于Q235钢表面进行单道氩弧熔覆,制备得到的B4C增强铁基氩弧熔覆层记为普通氩弧熔覆层。熔覆工艺参数:熔覆电流145 A,熔覆速度120 mm·min-1,氩气流量7 L·min-1,弧长4 mm,钨极直径2 mm。

活性剂选用阜新当地的粉煤灰,其成分见表1。试验前将其在800 ℃保温2 h进行热活化[16],并过200目筛;然后取2 g粉煤灰置于10 mL丙酮中,摇匀,再用扁平毛刷将其均匀地涂覆在预置熔覆块表面,烘干;然后将涂有粉煤灰活性剂的熔覆块置于Q235钢表面,进行活性氩弧熔覆,其工艺参数与上述氩弧熔覆的相同,制备得到的B4C增强铁基活性氩弧熔覆层记为活性氩弧熔覆层。

表1 粉煤灰的成分(质量分数)

1.2 试验方法

采用D/max-Rc型X射线衍射仪测熔覆层的物相,扫描速度为10 (°)·min-1,扫描范围为10°~80°,采用铜靶Kα辐射,镍滤波片,管电压为40 kV,管电流为40 mA;采用XJL-02A型立式显微镜观察熔覆层的截面形貌和显微组织,腐蚀剂为3%(体积分数)硝酸酒精溶液;采用HVT200型显微硬度测试仪测熔覆层截面的显微硬度,载荷为1 N,加载时间为10 s;在ML-100型磨损试验机上进行磨粒磨损试验,试样为圆柱形,直径为6 mm,端面预磨平齐,试验载荷为70 N,转速为60 r·min-1,砂纸为180目,每次更换试样时,均更换新砂纸;采用精度为10-4g的TG328A型分析天平称量试样磨损前后的质量;采用SSX-550型扫描电镜观察试样磨损后的表面形貌;采用MSH型腐蚀磨损试验机对熔覆层进行冲蚀磨损试验,采用石英砂与水混合溶液模拟熔覆层在实际工况条件下的服役情况,试样尺寸为10 mm×10 mm×6 mm,冲蚀角为90°,冲蚀介质石英砂的粒径为30~70 μm,水和石英砂的体积分别为5 000 mL和2 800 mL,线速度为628 mm·min-1,磨损周期为30 min。

2试验结果与讨论

2.1 熔覆层的XRD谱

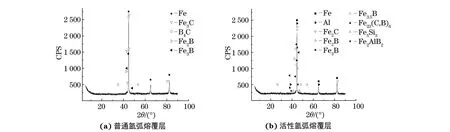

普通氩弧熔覆层中含有Fe3C、Fe2B、Fe3B相,如图1(a)所示,这说明B4C在焊接电弧作用下生成了碳和硼,碳和硼又与铁反应生成了新的硼化物和碳化物。此外,还发现了B4C相的存在,这说明原料B4C并未完全参与反应。

活性氩弧熔覆层中不仅存在Fe3C、Fe2B、Fe3B相,还存在Fe3.5B和Fe23(C,B)6等新相,但却没有B4C,如图1(b)所示。这说明涂覆粉煤灰活性剂后,提高了焊接热输入,使B4C全部分解,从而使得有更多的硼与铁发生反应,并且部分碳元素溶于母材中形成了含碳的固溶体和碳化物,这些新生成的硼化物、碳化物及固溶体对提高熔覆层的硬度及耐磨性具有一定作用。此外,活性氩弧熔覆层中还存在Fe5Si3、Fe2AlB2等新相。这是由于粉煤灰活性剂中含有SiO2和Al2O3,它们在焊接电弧作用下发生分解,生成了硅元素和铝元素,硅元素和铝元素进入熔池与铁、硼元素发生反应生成了Fe5Si3、Fe2AlB2等新相。

2.2 截面形貌及显微组织

图1 不同熔覆层的XRD谱Fig.1 XRD patterns of different cladding layers: (a) common argon arc cladding layer and (b) surfactant argon arc cladding layer

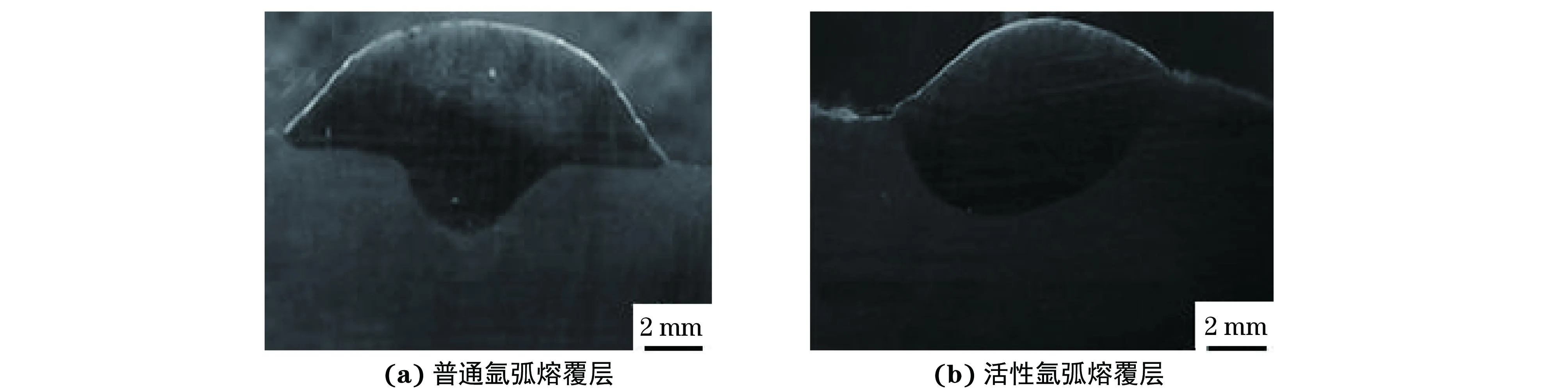

图2 不同熔覆层的截面形貌Fig.2 Section morphology of different cladding layers: (a) common argon arc cladding layer and (b) surfactant argon arc cladding layer

图3 不同熔覆层的显微组织Fig.3 Microstructure of different cladding layers: (a) common argon arc cladding and (b)surfactant argon arc cladding layer

由图2(a)可以看出,普通氩弧熔覆层的截面形貌呈中心熔化型,电弧正下方的熔深较大,在这种情况下由于熔覆层边缘易产生应力集中,在反复的应力作用下易产生裂纹甚至剥落。由图2(b)可见,活性氩弧熔覆层的截面形貌呈半圆形,这是由于涂覆活性剂后熔化金属对流比较自由而产生的,此时熔覆层与母材结合紧密不易脱落。对于普通熔覆技术来讲,若要获得性能优异的熔覆层,需保证熔覆层的稀释率足够小,即母材熔池中熔化金属的体积不宜过大。但对于活性氩弧熔覆技术来讲,尽管获得较大的熔深在一定程度上对增强相有稀释作用,但也可以通过加入活性剂来提高热输入效率或者温度,促使部分活性剂与熔覆块反应生成更多的新相来弥补,同时熔覆层与母材的结合强度也会有一定程度提高。由图3可以看出,活性氩弧熔覆层中的白色块状组织较普通氩弧熔覆层中的多,且分布得较为均匀。结合XRD分析可知,熔覆层中的这些白色块状组织为Fe23(C,B)6、Fe2AlB2、Fe5Si3等硬质相。此外,活性氩弧熔覆层的晶粒较普通氩弧熔覆层的更细小致密,排布得较为规则。这说明涂覆粉煤灰会促进一些细小第二相的生成,并在熔池金属冷却结晶时率先析出,增加了形核质点的数量。

2.3 显微硬度

图5 不同试样磨粒磨损后的表面形貌Fig.5 Surface morphology of different samples after abrasive wear: (a) base metal; (b)common argon arc claddingand (c) surfactant argon arc cladding layer

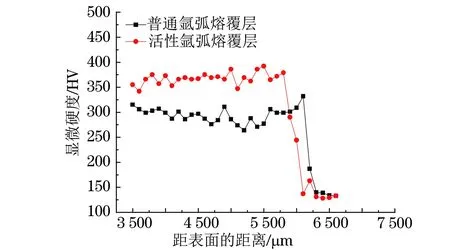

图4 不同熔覆层截面的显微硬度分布曲线Fig.4 Microhardness distribution curves in the sections ofdifferent cladding layers

由图4可以看出,普通氩弧熔覆层的显微硬度约为300 HV,活性氩弧熔覆层的约为360 HV,而母材的约为130 HV。根据XRD谱及显微组织可知,活性氩弧熔覆层中含有Fe23(C,B)6、Fe2AlB2、Fe5Si3等硬质相,且晶粒更加细小,因此硬度较大。此外,硅的加入使碳在铁中的溶解度下降,这样便造成大量碳原子析出,熔池中的碳元素含量大幅增加,促使更多的碳化物、硼化物等硬质相形成,亦使得硬度增大。

2.4 耐磨性能

2.4.1耐磨粒磨损性能

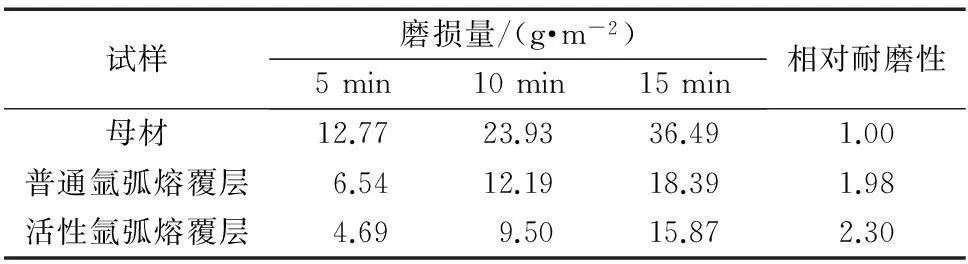

由表2可以看出,磨损相同的时间后,母材的磨损量最大,普通氩弧熔覆层的次之,活性氩弧熔覆层的最小;普通氩弧熔覆层的耐磨性为母材的1.98倍,活性氩弧熔覆层的则提高至2.3倍;活性氩弧熔覆层的耐磨性为普通氩弧熔覆层的1.16倍。

表2 不同试样的磨粒磨损量和相对耐磨性

由图5(a)可见,母材的显微组织为铁素体+珠光体,硬度较低,抵抗磨粒压入的能力较差,在对磨材料运动过程中,磨粒不断擦伤母材并产生较大、较深的犁沟,母材表面的材料流失较快。由图5(b)可见,有许多小的磨屑分布在普通氩弧熔覆层表面,磨痕较母材的均匀且更浅。这是由于熔覆层中加入了B4C颗粒,原位反应生成的颗粒增强相有效提高了熔覆层的硬度,抵抗磨粒压入的能力显著提升,故而耐磨性能提高;未参与反应的B4C及增强相弥散分布在母材上,这种分布规律有利于熔覆层在抵抗外界冲击时缓解应力,但同时由于母材缺乏对增强相的保护,故而导致增强相易剥落,在磨损条件下易形成硬质点,对材料产生二次擦伤。由图5(c)可见,活性氩弧熔覆层表面的划痕浅而均匀,表面几乎无碎屑。活性氩弧熔覆时,尽管熔深增加,但其对熔覆层的稀释作用被熔覆层中由粉煤灰活性剂直接或间接产生的新相所弥补,其总体耐磨性仍然增大。由熔覆层的显微组织可以看出,增强相的种类增多直接导致组织多样化,既有短棒状规则排列的组织,又有少量不规则形状的组织。与普通氩弧熔覆层相比,其规则排列的短棒状组织更加致密、有规律,中间夹杂着少量不规则形状的新相,有助于增加熔覆层的硬度,在磨损条件下也可以抵抗较大的外力,使熔覆层的磨损量最小。

2.4.2耐冲蚀磨损性能

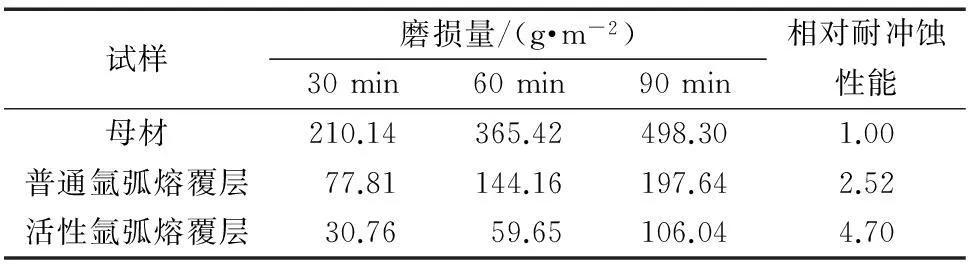

由表3可以看出,活性氩弧熔覆层和普通氩弧熔覆层的相对耐冲蚀性能分别为母材的4.70倍和2.52倍,活性氩弧熔覆层的耐冲蚀性能为普通氩弧熔覆层的1.86倍。这说明活性氩弧熔覆层的耐冲蚀磨损性能较普通氩弧熔覆层的有明显提高。

冲蚀粒子的运动可分解为切向运动和法向运动,当石英砂以小角度在材料表面进行切向运动时,尖锐的砂粒将切出一定数量的微体积材料;当以大角度与靶材接触时,由于表面材料在接触点首先产生弹性变形,进而进入塑性变形状态,所以冲击后,材料表面的弹性变形将恢复,而塑性变形将保留,从而形成了凹坑。当石英砂与料料表面接触时,会产生更强烈的机械磨损作用,使得材料表面产生裂纹,易脱落。同时,液体的高速流动,使被冲蚀材料表面上未完全脱落的材料迅速流失,在二者的共同作用下,产生冲蚀磨损。

表3 不同试样的冲蚀磨损量和相对耐冲蚀性能

由图6可以看出,冲蚀磨损后,母材表面出现了较深的划痕及较多的点状凹坑,普通氩弧熔覆层表面的划痕和凹坑较少,活性氩弧熔覆层表面只有细微的划痕和凹坑。Q235钢母材的硬度较低,但塑性较大,受切向方向冲蚀的影响较大,故而表面会出现较多的划痕和凹坑,冲蚀磨损严重。普通氩弧熔覆层中加入了B4C,被溶解的B4C与碳化物形成元素铁生成了Fe2B和Fe3B硬质相,而未溶解的B4C又在熔覆层中起到了细晶强化的作用,因此耐冲蚀性能得以提高。活性氩弧熔覆层中不仅含有Fe2B和Fe3B硬质相,还新生成了Fe3.5B、Fe23(B,C)6、Fe5Si3和Fe2AlB2新相,当砂粒作用于熔覆层表面时,熔覆层中较软的相被逐渐冲蚀,暴露出具有较高硬度的新相,可以将冲击的砂粒击碎,因此耐冲蚀性能提高显著。

图6 不同试样冲蚀磨损后的表面形貌Fig.6 Surface morphology of different samples after erosion wear: (a) base metal;(b) common argon arc cladding layerand (c) surfactant argon arc cladding layer

3结论

(1) B4C增强铁基氩弧熔覆层中含有Fe3C、Fe2B和Fe3B等相,B4C增强铁基活性氩弧熔覆层不仅含有Fe3C、Fe2B和Fe3B相,还含有Fe3.5B、Fe23(C,B)6、Fe5Si3、Fe2AlB2等新相。

(2) 粉煤灰活性剂的涂覆可使熔覆层的组织细小致密,晶粒分布较为规则,同时也起到了增加熔池深度的效果。

(3) B4C增强铁基活性氩弧熔覆层的显微硬度比普通B4C增强铁基氩弧熔覆层的提高了60 HV,且前者的耐磨粒磨损性能和耐冲蚀磨损性能分别为后者的1.16倍和1.86倍。

参考文献:

[1]高俊国,陆峰,汤智慧,等. 喷涂距离对超音速火焰喷涂CoCrAlYTa涂层组织性能的影响[J].表面技术,2013,24(1):1-4.

[2]邱俊波,王泽华,周泽华,等. 等离子熔覆镍铬碳合金层的显微组织和硬度[J]. 机械工程材料,2011,35(4):83-90.

[3]张燕,张行,刘朝辉,等. 热喷涂技术与热喷涂材料的发展现状[J]. 装备环境工程,2013,10(3):59-62.

[4]罗辉,张元彬,唐琳琳. DZ12焊条堆焊工艺对堆焊层组织性能的影响[J]. 热加工工艺,2009,38(21):126-128.

[5]王东生,田宗军,沈理达,等. 激光熔覆MCrAlY涂层的研究现状[J]. 机械工程材料,2013,37(12):1-5.

[6]马壮,李剑,张璐,等. 氩弧熔覆技术特点及研究现状[J]. 材料热处理技术,2012,41(10):162-165.

[7]唐琳琳,罗辉,张元彬. 表面熔覆技术的研究进展[J]. 材料热处理技术,2009,38(20):86-89.

[8]王振廷,丁元柱,梁刚. 钛合金表面氩弧熔覆原位合成TiB2-TiN涂层组织及耐磨性能[J].焊接学报,2011,32(12):105-108.

[9]宋天革.16Mn钢表面TIG熔覆制备陶瓷颗粒增强层[J]. 热加工工艺,2013,42(8):148-154.

[10]郭国林,张占哲,李刚,等. 氩弧熔覆工艺对Ni60复合涂层组织和性能的影响[J]. 金属热处理,2012,37(12):83-85.

[11]王泽旺,张寰,赵程. 氩弧熔覆TiC颗粒增强Fe基涂层组织性能研究[J]. 表面技术,2014,43(5):51-54.

[12]彭岩,李强,等. 我国煤矸石应用现状及发展方向[J]. 矿业快报,2008,24(11):8-11.

[13]陶莹,马壮,孙方红,等. 以粉煤灰和Al-TiO2-B2O3为原料制备玻璃/陶瓷复合涂层的组织及耐磨性能[J]. 机械工程材料,2014,38(9):29-33.

[14]陈俐,胡伦骥. 活性剂焊接技术的研究[J]. 新技术新工艺,2005(4):39-41.

[15]张勇,罗建民,綦秀玲. 粉煤灰活性剂对LD10钨极氩弧焊接头性能的影响[J]. 兵器材料科学与工程,2013,36(5):74-76.

[16]LI D,SONG X Y,GONG C C,et al.Research on cementitious behavior and mechanism of pozzolanic cement with coal gangue[J].Cement and Concrete Research,2006,36:1752-1759.

Preparation and Wear Resistance of B4C-Fe-based Surfactant Argon Arc Clading Layer

MA Zhuang1,2,YUAN Hong-kun1,DONG Shi-zhi1,LI Zhi-chao1

(1.College of Materials Science and Engineering,Liaoning Technical University,Fuxin 123000, China;

2.Liaoning Institute of Science and Technology, Benxi 117000,China)

Abstract:Taking fly ash as surfactant, B4C-Fe-based surfactant argon arc cladding layer was prepared on Q235 steel surface by surfactant argon arc cladding technology, and then the phases, microstructure, microhardness and wear resistance of the cladding were studied and compared with those of B4C-Fe-based argon arc cladding layer (common argon arc cladding layer). The results showed there were Fe3.5B, Fe23(C,B)6, Fe5Si3and Fe2AlB2new phases in the surfactant argon arc cladding layer. Fly ash played an important role in refining the microstructure of the surfactant argon arc cladding layer and promoting good adhesion of the cladding layer with the base metal.The microhardness of the surfactant argon arc cladding inreased by 60 HV than that of the common argon arc caldding layer, and the abrasive wear and erosion wear resistance of the former were 1.16 times and 1.86 times of those of the latter.

Key words:surfactant argon arc cladding layer; fly ash; B4C; wear resistance

中图分类号:TG47

文献标志码:A

文章编号:1000-3738(2015)10-0042-05

通讯作者:袁红昆

作者简介:马壮(1963-),男,辽宁阜新人,教授,博士。

基金项目:国家自然科学基金资助项目(E0422)

收稿日期:2014-12-08;

修订日期:2015-06-15

DOI:10.11973/jxgccl201510010