直升机复合材料主桨叶缺陷容限验证技术

2015-02-24潘春蛟顾文标曾玖海虞汉文

潘春蛟,顾文标,曾玖海,邹 静,虞汉文

(中国直升机设计研究所,江西 景德镇 333001)

直升机复合材料主桨叶缺陷容限验证技术

潘春蛟,顾文标,曾玖海,邹 静,虞汉文

(中国直升机设计研究所,江西 景德镇 333001)

目前直升机主桨叶结构多采用复合材料,作为直升机特有的关键性动部件,工作时一直处于复杂的受力环境中,其状况直接影响到直升机的飞行安全。复合材料主桨叶设计与生产工艺复杂,制造中很容易出现如分层、错位、皱褶、夹杂等内部缺陷,而使用时的高速旋转使其很容易受到外物如飞沙、走石等的冲击损伤。按照适航FAR/CCAR27/29.571条的要求,提出复合材料桨叶缺陷容限性能验证的方法并予以实施,降低了用户使用和维护成本,提高了结构的安全可靠性。

直升机;主桨叶;复合材料;缺陷容限;验证技术

0 引言

缺陷容限是FAA(美国联邦航空管理局)针对几起因缺陷导致的民航事故于1989年首先提出的。FAA认为航空器结构在生产、使用环节不可避免地会出现各种缺陷,基于结构无损伤的理想状态进行疲劳设计是不够合理的。2000年以后,结构长寿命设计逐渐成为主流,如某民用型号直升机关键结构的疲劳设计寿命达到了6000~20000飞行小时。长寿命周期内缺陷演变成危害的可能性更高,因此,结构的缺陷容限性能验证逐渐受到重视,并最终成为适航FAR/CCAR27/29.571条的强制要求。

作为直升机特有的关键性动部件,主桨叶通过高速旋转和桨盘倾斜、桨叶变距操纵等,为直升机提供满足机动飞行需求的升力和动力。目前先进直升机的主桨叶一般采用碳纤维、玻璃纤维等多种复合材料构成。复合材料具有良好的强度性能,对应力集中等缺陷不敏感,因此,桨叶结构对缺陷类型和尺寸的容忍度高于一般的金属材料。但复合材料主桨叶制造时需要经历放置支撑肋、泡沫内衬,并通过缠绕、交叉铺层、胶粘、高温模压等多道复杂工序方能成型。在这过程中难以完全避免内部缺陷的存在,如分层、错位、皱褶、夹杂等。而在使用过程中主桨叶高速旋转的工作模式很容易受到外物如飞沙、走石等带来的冲击损伤。

直升机执行飞行任务时,主桨叶一直处于复杂的受力环境中,既要承受地—空—地飞行引起的载荷循环,还要承受周期性的气动力、弹性力、惯性力产生的挥舞、摆振弯矩、扭矩及离心力,结构一旦存在初始缺陷或在使用中意外损伤,恶劣的载荷环境很容易导致结构强度或刚度的降低,影响使用安全。

按照适航FAR/CCAR27/29.571条对强度安全的要求,同时出于降低用户使用和维护成本使得整机具有出色的性价比的角度考虑,复合材料主桨叶的缺陷容限性能必须经过验证,即假设结构存在某些不可避免的缺陷,这些缺陷在给定的寿命期内不会影响飞行安全。

本文结合某型直升机开展主桨叶缺陷容限性能的验证技术研究。

1 缺陷容限验证思路

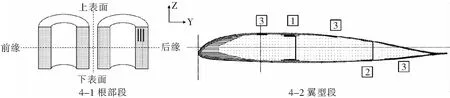

典型复合材料主桨叶多采用带有两个桨叶销的根部接头和抗扭盒式闭腔结合“C”形前缘大梁的结构构型,按照结构形式和功能的不同一般分为两个区域,即根部段和翼型段。根部段使用两只无纬带缠绕衬套,构成主桨叶与主桨毂支臂的连接区;无纬带延伸形成的前缘大梁贯穿整副桨叶,起着主要承力和传力的作用,外部覆盖蒙皮通过隔断形成翼型腔,翼型腔使用加强肋和填充泡沫维持蒙皮的气动外形,升力主要来源于翼型段。由于结构特性和受载存在明显差异,根部段和翼型段的缺陷容限特性需要分别进行验证。

主桨叶缺陷容限验证流程(见图1)为:

1)工艺分析、制造和使用统计,确定常见缺陷类型、缺陷尺寸及易出现位置;

2)应力分析,确定主桨叶危险区域;

3)设计、制造主桨叶根部段和翼型段试验件,在试验件的危险区域预制各类缺陷,包括内部缺陷和外部缺陷;

4)根据飞行载荷和主桨叶材料特性确定满足寿命指标的试验载荷谱,进行带缺陷结构的疲劳试验;

5)根据试验结果确定是否需要修正缺陷参数和再验证;

6)疲劳试验满足寿命指标要求后,进行剩余强度试验;

7)根据验证结果评判缺陷类型和尺寸的合理性,给出主桨叶缺陷许用标准,提出危险缺陷类型控制建议。

图1 主桨叶缺陷容限验证流程图

2 主桨叶缺陷预制原则

主桨叶在生产和使用过程中,缺陷可能出现在其任意处,因此在对主桨叶进行缺陷容限性能验证时,原则上缺陷应首先预制在结构易出现缺陷的区域,其次为结构的危险区域;待验证缺陷尺寸尽可能以工艺控制代价低、易检测为宜,这样缺陷容限验证结果可覆盖各种可能的缺陷形式及严酷情况,建立的缺陷许用标准实用性强、可靠度高。

主桨叶由不同材料的纤维通过胶粘接成形,刚度不匹配、变形不协调以及胶的好坏、粘接质量差异、成型模压等因素均可能导致缺陷的产生,因此易出现缺陷区域通常可以根据主桨叶各区域的功能、构造及制造过程中的工艺控制等情况确定,并基于易检性、统计和工艺可控的原则预测缺陷的最大许用尺寸。

根部段主要起到主桨叶与主桨毂支臂连接的作用。主桨叶根段内含两个金属衬套,由前、后短切纤维混合物填块来固定,上、下层各采用数股复合材料无纬带绕前、后短切纤维混合物来构成大梁,再在根部段的端头利用短切纤维混合物堵盖包住大梁。内部空腔则采用一定密度的泡沫填充,根部段外表面再使用±45°方向的复合材料布加强。根部段可预见的制造缺陷包括大梁带粘接问题引起的分层、异物夹杂以及无纬带铺设过程中产生的纤维错位或弯曲等。

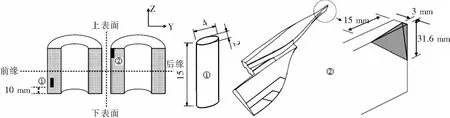

翼型段沿展向一般由数个抗扭盒组成,如某型直升机有4个抗扭盒,均采用一定密度的泡沫填充维持翼型。翼型的前端为“C”形大梁,沿着桨叶的展向采用截面积递减的玻璃无纬带构成。每个抗扭盒的上下部位均铺设有加强梁,加强梁多为2~3层的碳纤维布,分别按±45°方向和0/90°铺设。

翼型段后缘的上下表面采用0/90°方向的碳布加强,由一股玻璃无纬带构成后缘条。抗扭盒通过1~4层的±45°方向的碳布加强,最后用铺设蒙皮,蒙皮多由±45°和0/90°的碳布或玻璃布组成,翼型段“C”形大梁前缘采用不锈钢包裹。

由于翼型段的蒙皮、泡沫、加强肋、“C”形大梁等不同材料经过铺设、胶粘等生产工序和工艺,形成沿展向长度达数米、沿弦向呈纺锤状的复杂形体,因此很容易产生分层、异物夹杂、无纬带错位、蒙皮褶皱等缺陷。

除了制造过程中可能存在的缺陷,在主桨叶装配、使用和维护过程中同样可能因地面设备、工具、石头、冰雹等碰撞或冲击造成轻微损伤,这些损伤的危害性虽然小于鸟撞、雷击、弹击等,但可能伴随主桨叶的整个生命周期,必须确认可容忍的尺寸。

主桨叶结构的危险区域则采用应力分析的方法确定:

1)获取所用复合材料的力学特性,包括:平均极限强度Rm、安全极限强度Rm-kq、弹性模量E(MPa)和剪切弹性模量G(MPa)。

2)根据桨叶总体参数计算桨叶剖面的特性,包括:线质量(kg/m)、拉伸刚度(DAN)、挥舞刚度(Nm2)和摆振刚度(Nm2)。

3)确定受载严重工况,主要包括:超扭+水平飞行、超扭+水平转弯、超扭+螺旋转弯、超转+自转、旋翼加速、旋翼刹车、主桨叶阵风扬起下坠、风载等。

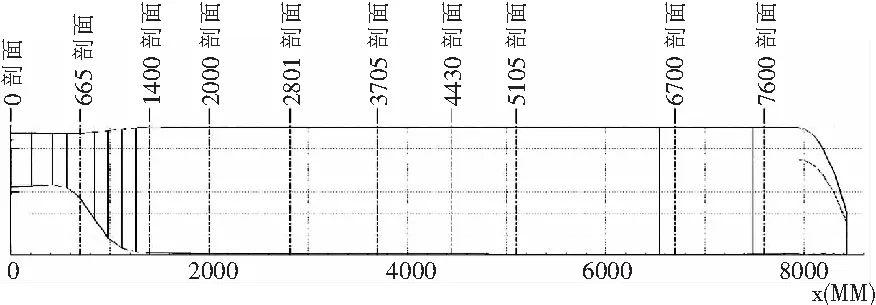

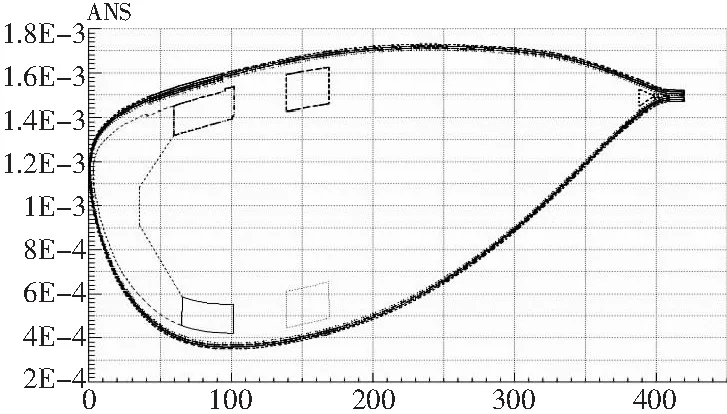

4)根据主桨叶沿展向的载荷分布情况及剖面刚度情况,选取具有代表性的临界剖面( 如图2)进行应力计算,图3为临界剖面的应力计算结果。获取静应力σs和动应力σd后,可以确定材料的强度裕度。

临界剖面材料的极限应力:

σult=(σs+σd)×1.5×Kt

强度裕度:

M.S.

5)依据应力计算结果,选取强度裕度较小的剖面作为缺陷容限验证的主要区域。

图2 主桨叶临界剖面

图3 主桨叶临界剖面应力计算结果

确定缺陷的类型和出现的主要区域后,可以在全尺寸主桨叶的根部段和翼型段试验件上采用合理的方法进行预制。

3 缺陷预制方法[1-2]

3.1 内部缺陷

1) 分层

分层主要考虑胶接材料、工艺控制质量等因素导致的铺层间粘合分离,在铺层间放入对折后的特氟纶带模拟分层缺陷。

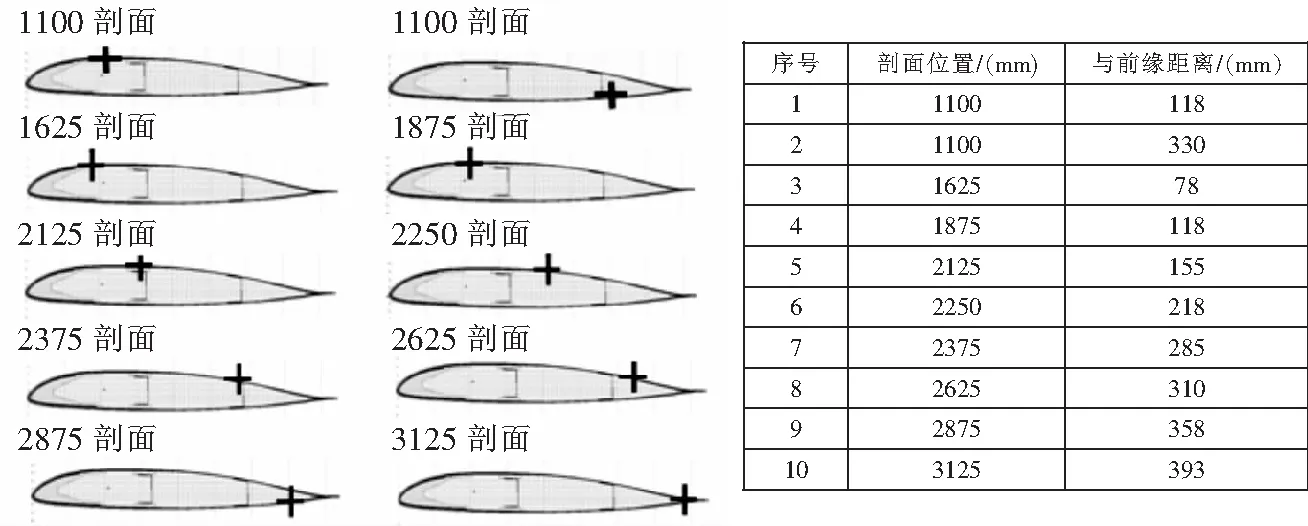

分层预制在根部段试验件的0剖面(过桨叶销的轴线),受桨叶销切向载荷的作用,该剖面正应力最大。在绕后缘衬套大梁带的外上侧相邻3组纤维束之间平行放置15mm× 15mm的特氟纶带来模拟分层。

翼型段试验件分层的类型和位置按照缺陷预制原则确定,将φ25mm的特氟纶带放置在关键剖面所在材料之间的连接区域,包括上翼面前加强肋和中间大梁之间、下翼面后加强肋和蒙皮之间以及上、下翼面蒙皮和泡沫之间三种分层区域,这些区域的应力水平均较高。

图4 分层

2) 翼型段蒙皮褶皱

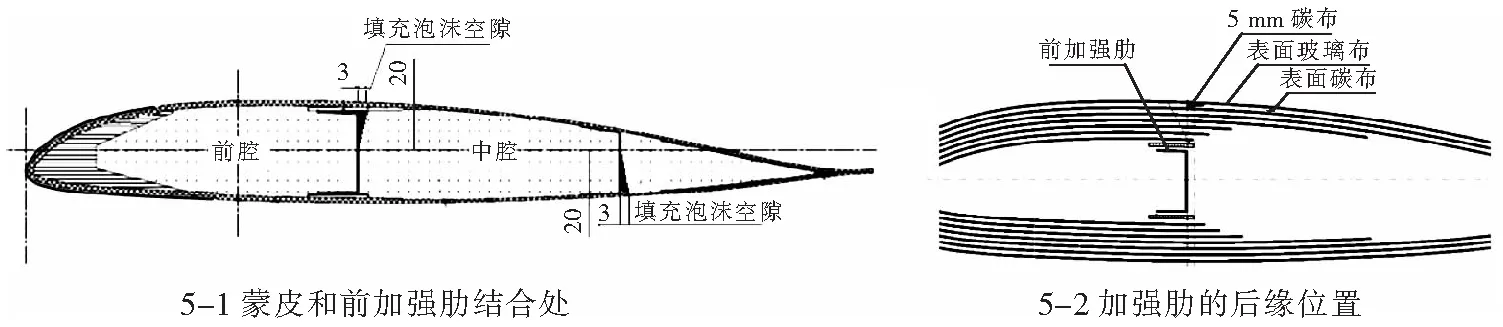

主桨叶翼型段前端为“C”形梁,中、后段主要由蒙皮、加强肋和泡沫等构成设计所需的气动外形,由于翼型腔呈不规则形状,泡沫填充时可能存在对接间隙或与加强肋之间结合不实等可能,铺设好的蒙皮在高温加压固化的时候会因空隙而塌陷出现褶皱,而蒙皮铺设张紧力不足或局部胶过多,可能会产生凸起褶皱。

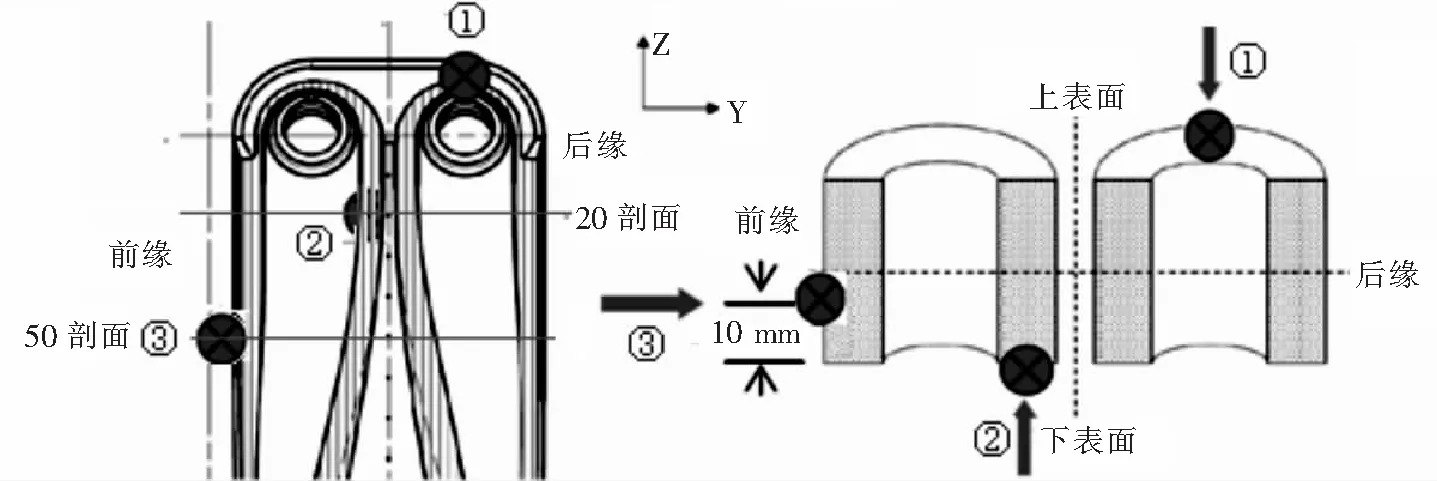

在翼型段试验件关键剖面的前盒、中盒,两段维形泡沫之间预留5mm的对接间隙,预制沿弦向的蒙皮塌陷褶皱;另外在上、下蒙皮与前、后加强肋的结合处,通过切除维形泡沫上直角边为高20mm、宽3mm的三角形棱柱,预制展向的蒙皮塌陷褶皱,如图5-1。

凸起褶皱在关键剖面的前加强肋后缘位置(前加强肋和中盒的结合处),通过在表面玻璃布下增加一层弦向宽度为5mm碳布的形式来预制,如图5-2。

图5 翼型段蒙皮褶皱

3) 无纬带错位

无纬带错位主要模拟铺设不同束无纬带时位置对齐的偏差,错位可能导致成型后的结构受力时该区域出现应力分布的突变。

根部段试验件在绕前缘衬套大梁的内下侧(图6-1)、无纬带各束的中间,放置叠加在一起的尺寸为20mm(展向)×15mm(高度)的三层特氟纶带来模拟缺陷。

翼型段试验件在关键剖面“C”型梁紧贴上蒙皮的大梁无纬带处,通过放置尺寸为5mm(弦向)×15mm(展向)的特氟纶带来模拟缺陷(图6-2)。

4) 金属杂物

金属杂物主要模拟主桨叶复合材料在铺设过程中夹杂异物的情况。异物夹杂会导致周围复合材料纤维弯曲,从而减少有效承载面积(考虑正应力),另外铺层之间也会因异物存在局部缺胶,在主桨叶使用过程中很可能引起分层缺陷。

在根部段试验件的绕后衬套大梁带外上侧,无纬带中间放置一个形状为长方体,体积为3 × 2 × 2mm3的金属块,见图6-1。翼型段试验件则在危险剖面的后缘条和下翼面之间放置同样尺寸的金属块,见图6-2。

5)根部段0剖面大梁无纬带弯曲

根部段大梁无纬带束在铺设、缠绕时,若张紧力不足或出现异物夹杂(如胶过多)会导致局部无纬带的弯曲。

如图7中①所示,在绕前缘衬套大梁的外下侧的两束无纬带之间通过增加一个密度为110kg/m3,尺寸4mm× 2mm× 15mm的椭圆柱形泡沫块来模拟无纬带的弯曲。另外在桨根堵盖与桨根泡沫的对接处,绕后缘衬套大梁带的内上侧,通过切除桨根(靠近桨根堵盖位置)三角棱柱形的泡沫,模拟大梁带在此位置的弯曲,如图7中②所示。

3.2 外部缺陷

采用直径φ25mm的半球形冲击头以自由落体的方式在主桨叶外表面的关键区域制造外部冲击缺陷,缺陷尺寸大小要求达到勉强可检的水平,即在2m的距离可用肉眼勉强识别出处冲击后的缺陷。

主桨叶翼型段试验件在10个剖面位置预制冲击缺陷,见图8,预先在废弃的主桨叶上验证不同区域勉强可检缺陷对应的冲击能量,然后在试验件进行冲击。

图6 金属杂物与无纬带错位

图7 大梁无纬带弯曲

图8 翼型段试验件表面冲击位置

根部段试验件在3个位置上预制冲击缺陷,见图9,包括后缘衬套根端大梁带上表面、20mm剖面下表面前缘衬套外侧大梁带、50mm剖面前缘衬套外侧大梁带距离下表面10mm处。

4 缺陷容限特性验证

某型直升机主桨叶的设计寿命指标为20000飞行小时,按照缺陷容限验证的要求,针对各种不可避免的缺陷或损伤,即使不进行定期检查或维修也能保证其在寿命期内的疲劳强度和剩余强度的要求。疲劳强度和剩余强度的验证必须在同一件试验件上进行,也即按缺陷预制方法在主桨叶根部段和翼型段试验件上预制好内、外缺陷,通过缺陷容限试验首先验证试验件具备承受20000小时寿命期内的疲劳载荷作用的能力,其次在完成寿命验证后,试验件仍可承受飞行使用中的最大载荷工况。若带缺陷试验件通过20000飞行小时的寿命验证及剩余强度试验,则预制的缺陷类型和尺寸参数合理,可以作为缺陷许用标准,否则需要针对性地分析原因,提出缺陷参数修正方向并重新进行验证。

图9 根部段大梁带表面冲击位置

4.1 疲劳强度验证

主桨叶翼型段结构尺寸长、刚度较小,试验过程中变形大,直接加载试验困难且试验周期长,故采用共振法,保证关键区域的载荷满足考核的要求。根部段因刚度大,故采用常规的激振法。

主桨叶在20000小时的载荷环境中除了预制缺陷不出现扩展之外,还需要有足够的剩余强度,确保结构在使用寿命的最后期限也不会在限制载荷的作用下破坏。如果按传统疲劳试验方式将试验件直接做到破坏,可以获得结构的疲劳性能,但无法考核其剩余强度。因此,与传统方式不同,试验载荷谱必须做到与20000小时的真实载荷环境等效。首先依据寿命指标和飞行载荷确定结构的疲劳极限,再采用疲劳特性S-N曲线公式推算出试验载荷及循环次数的合理组合,包括飞行应力分析、试验载荷最大剖面推算、安全寿命与目标寿命对比、叠代运算等系列分析和运算等过程,具体步骤如下:

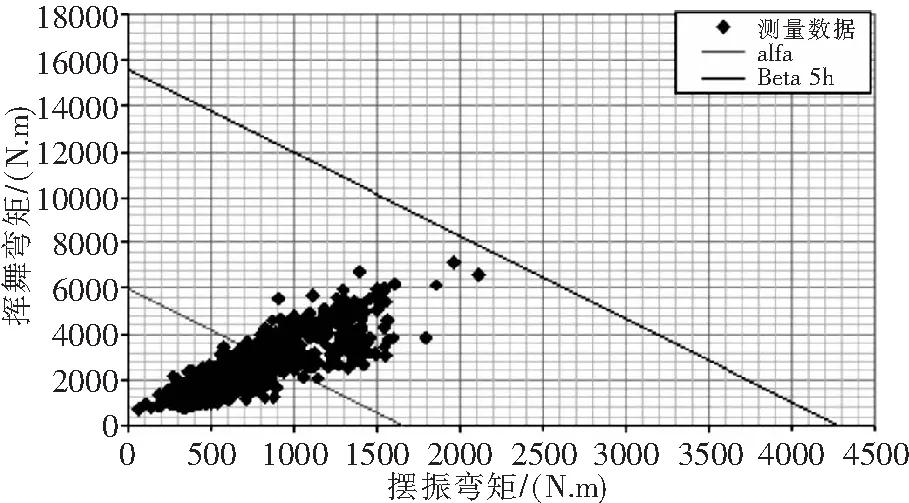

1)依据飞行载荷分析主桨叶飞行应力,根据主桨叶应力沿展向的分布确定危险剖面;

2)进行挥舞、摆振弯矩的相关性分析(图10),确定试验载荷中挥舞、摆振弯矩的比例和加载方案,预计试验载荷最大剖面,初步制定试验载荷,包含挥舞、摆振弯矩,离心力;

3)按第2步确定的初步试验载荷和最大载荷剖面,采用工程方法将载荷转为应力;

4)采用复合材料S-N特性曲线,利用3)获得的试验应力和试验循环次数计算结构的平均疲劳极限;

5)根据试验件数对应的疲劳试验减缩系数计算安全疲劳极限;

6)利用计算的安全疲劳极限和第1步获得的飞行应力计算安全寿命;

7)比较计算安全寿命与目标寿命(20000小时)、无缺陷结构平均疲劳极限和材料疲劳极限,考虑强度裕度,调整第2步的试验载荷,重复进行第3-7步计算,直到试验载荷满足目标寿命要求。

图10 主桨叶挥舞、摆振弯矩相关性

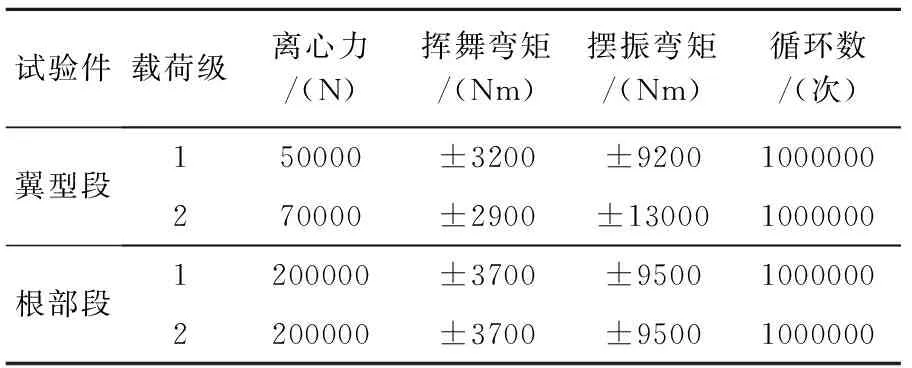

带缺陷根部段和翼型段试验件各进行2个载荷级的试验,见表1,每级载荷各作用100万次循环,验证复合材料主桨叶的所有带缺陷结构和区域。试验过程中绘制关键剖面的载荷下降趋势图,如果载荷下降10%,停止试验,并检查试验件,确定损伤部位。

4.2 剩余强度验证

翼型段剩余强度试验时由于离心力增加35%,桨叶展向刚度增加,导致共振加载方式无法实现剩余强度要求的挥舞和摆振弯矩量值。考虑到试验加载次数不多,可采用四点弯曲的加载方式验证结构危险区域的剩余强度。

表1 疲劳强度验证载荷

试验台在原疲劳试验台上增加载荷作动器和加载夹具,见图11,不需要对试验件结构做任何变动。集中力通过夹板施加在2300剖面和2700剖面,保证剖面载荷达到表2的要求。根部段剩余强度验证采用疲劳验证一致的方法。

剩余强度验证含两级载荷,作用在结构的关键区域,考虑剩余强度的分散性,载荷作用循环次数均为100次。

图11 四点弯曲法剩余强度试验原理

4.3 缺陷参数的修正

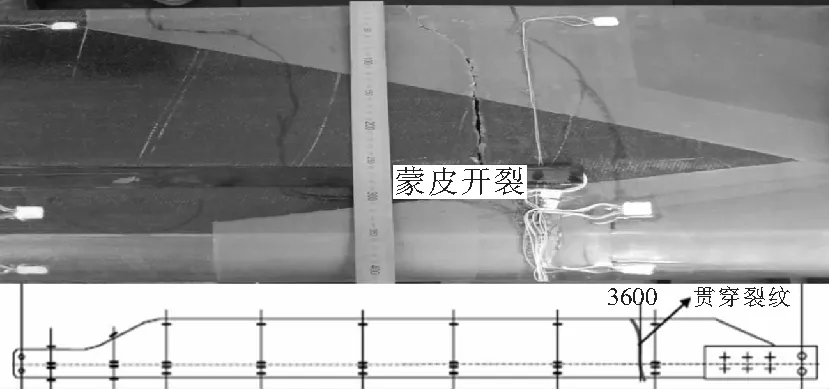

按制定的试验方案,带缺陷的主桨叶翼型段需要在两级载荷下各验证一百万次循环,但第一件试验件在第一级疲劳载荷作用次数到5.7万次循环时,监控载荷出现异常,试验立刻停止。经初步检查,翼型段试验件3600mm剖面的上表面出现贯穿性裂纹(图12),下表面目视虽然正常,经敲击检查,蒙皮也已出现明显的分层特征。针对翼型段的提前破坏,处理、分析了翼型段各关键剖面的载荷监控数据,载荷加载数据一直处于正常的范围内,排除了试验设备的加载异常情况。

图12 蒙皮裂纹及其在试验件上所处的位置

裂纹所处的翼型段3600mm剖面预制有内部缺陷,缺陷模拟翼型盒段的中腔内衬支撑泡沫因工艺控制原因存在对接间隙,间隙为5mm,经过对破坏部位的切割取样检查,蒙皮在泡沫对接处有皱折和表面积胶的痕迹。检查了预制同样缺陷的另一件翼型段试验件,3600mm剖面对接间隙处的蒙皮表面确实存在明显的褶皱痕迹,该痕迹顺着泡沫对接间隙的方向,宽度及长度与预制的对接泡沫间隙尺寸相当。

主桨叶前缘为大梁,沿弦向由筋肋分隔为三个盒段,盒段表面为蒙皮,蒙皮下衬起支撑和维形作用的泡沫,桨叶制造时,蒙皮采用0、45、90度纤维方向的预浸带铺设,在模具中高温、高压固化成型。由于蒙皮下衬泡沫预制有对接间隙,在加压固化的过程中,预浸带因间隙处缺少支撑出现塌陷,且各铺层间的粘接不紧密。试验加载时,该区域的载荷可能仅由部分纤维层承担。沿桨叶展向蒙皮因间隙的存在,一方面其变形不连续,另一方面在挥舞、摆振弯矩、离心力的联合作用下,作为薄壳结构的蒙皮也会因此出现壳屈,该区域的应变较邻近下衬有泡沫的区域存在明显的突变,两种情况的叠加效应导致了裂纹从该处快速产生并扩展到整个上蒙皮。同一试验件的2100mm剖面前腔也预制了泡沫对接缝,但是前腔蒙皮厚度大,且前缘有大梁带,皱折现象十分轻微,故未发生裂纹。

根据对第一件缺陷试验结果的分析,预置的5mm的泡沫对接缝明显过大,通过对制造工艺的完善,在主桨叶的实际生产过程中,泡沫对接间隙小于5mm是可以实现且可控的。首先严格控制泡沫的加工尺寸,在泡沫铺放到模具上时,使用塞尺精确检测泡沫的合模间隙,尽量将间隙控制在2mm之内;其次,如果因加工超差和泡沫热胀冷缩等因素导致泡沫间隙大于2mm时,可以在泡沫对接缝处插入小块泡沫进行修理,修理后的泡沫同样能对桨叶蒙皮起到支撑效果。综合考虑后,把间隙缺陷尺寸由此前的5mm调整为2mm(3600mm剖面中腔)和3mm(2100mm剖面前腔)。

经过调整后的桨叶通过了损伤容限试验载荷谱和剩余强度的考核,确定了各种缺陷的许用尺寸,其中泡沫间隙缺陷应该重点控制并加以杜绝。

4.4 许用缺陷类型和参数

根据复合材料主桨叶缺陷容限特性验证结果确定其许用的缺陷类型和尺寸参数,这些缺陷在生产、使用中难以完全避免,与结构特征、制造工艺和使用环境等因素密切相关。缺陷的位置、类型和尺寸满足以下条件时,可以不用修复。

1)内部缺陷

① 分层

在主桨叶根部段大梁带的任意剖面尺寸不大于15mm × 15mm的分层缺陷可以接受,但同一剖面处分层不允许多于3层;翼型段的任意剖面的任意区域均可忽视尺寸不大于Ø25 mm的分层缺陷。

② 金属杂物

主桨叶根部段和翼型段中夹杂体积不大于3 × 2 × 2 mm3的长方体物质不会构成危害。

③ 无纬带错位

主桨叶根部段无纬带的错位面积不允许大于20mm(展向)×15mm(高度);翼型段“C”型梁不允许大于5mm(弦向)×15mm(展向)。

④ 无纬带弯曲

主桨叶根部段无纬带弯曲范围导致的空隙不能超出4 mm × 2 mm × 15 mm;翼型段“C”型梁不允许出现无纬带弯曲。

⑤ 蒙皮褶皱

主桨叶根部段无此类缺陷;翼型段空腔中两段维形泡沫的对接间隙不能大于2mm,上、下蒙皮与前、后加强肋的结合处,维形泡沫上直角边不能出现高20mm、宽3mm的三角形棱柱形缺损,蒙皮凸起褶皱沿弦向的长度不可大于5mm。

蒙皮褶皱缺陷在主桨叶的制造过程中应重点防控。

2) 外部缺陷

主桨叶根部段和翼型段外表面如果出现不大于勉强可检尺寸的表面冲击缺陷,不影响结构的使用安全。

复合材料主桨叶应严格执行工艺控制和使用维护要求,如果发现超出上述许用标准的缺陷,则采用经过权威验证的修理程序进行修理,保证修复后能达到原来的强度要求。

5 结 论

1)根据复合材料主桨叶各功能区的结构特征及制造工艺控制等情况确定易出现缺陷的区域;采用应力分析的方法确定结构的危险剖面和区域。将缺陷预制在试验件的这两类区域,验证结果安全可信。

2)采用应力分析、试验载荷最大剖面推算、安全寿命与目标寿命对比、叠代运算的方式确定试验载荷谱,实现了一副主桨叶试验件上同时验证缺陷容限性能和剩余强度性能的需求。

3)通过缺陷容限验证暴露复合材料主桨叶重点防控的缺陷类型,制定缺陷许用标准,为处置生产、使用、维护过程中各类缺陷的处置提供了技术依据。

[1] 曾玖海,等. EC175-Z15主桨叶翼型段损伤容限疲劳试验任务[Z].技术报告,2011.

[2] 曾玖海,等. EC175-Z15主桨叶根部段损伤容限疲劳试验任务[Z].技术报告,2011.

The Study on Flaw Tolerance Substantiation of Helicopter Composite Material Main Rotor Blade

PAN Chunjiao,GU Wenbiao,ZEN Jiuhai,ZOU Jing,YU Hanwen

(China Helicopter Research and Development Institute, Jingdezhen 333001,China)

Main rotor blades are most important parts of helicopter and always work under multiply loads environment, their enough strength will be critical for the flight safety of helicopter. Today main rotor blades are usually designed by composite material, some type of flaws such as delaminations, misalignments, undulations (waves),metallic inclusions and Impacts etc. are frequently arose during blade manufacturing process and service. Flaw tolerance substantiation of helicopter critical structures is required in FAR/CCAR27/29.571. The flaw tolerance substantiation approach of full-scale blades was shown and the acceptance criteria of flaw type and parameter were given, it would reduce costs of blades production and service beside more safety.

helicopter;main rotor blade;composite material;flaw tolerance;substantiation

2015-01-28

潘春蛟(1972-),男,黑龙江庆安人,硕士,高工,主要研究方向:直升机疲劳强度。

1673-1220(2015)02-050-08

V250.2;V214.8

A