涂料在铸钢件生产中的应用研究

2015-02-23唐贤其

唐贤其

涂料在铸钢件生产中的应用研究

唐贤其

【摘要】主要探讨在树脂砂工艺条件下,采用手工操作方式生产单件小批量铸钢件时涂料的使用、过程质量控制和铸态表面缺陷的预防。

涂料在铸钢件生产中是必不可少的消耗材料,特别是在采用树脂砂工艺生产铸钢件时尤为重要,其质量的高低、使用过程质量控制对所生产铸件的表面质量影响明显。

我公司生产的铸钢件一般为厚大铸钢件,铸件种类和材质繁多,结构复杂,质量要求高,采用碱酚醛树脂砂工艺,生产方式为单件、小批量、手工操作,优选锆砂粉涂料,并对其工艺特性和操作使用工艺做了较系统的研究,以充分发挥涂料在提高铸钢件表面质量、降低铸件清理工作量方面不可替代的作用。其中,中小铸钢件选择使用醇基锆砂粉涂料,考虑到大型铸钢件生产周期相对较长、型芯较大、型腔较深,以及环保、安全和成本等因素,选择使用水基锆砂粉涂料,对其下芯、合箱过程中型芯的修补则采用醇基锆砂粉涂料。

1. 砂型质量控制

在树脂砂造型过程中必须保证型芯与钢液接触表面得到均匀紧实,避免砂型特别是砂型凹入部位的疏松缺陷。在砂型脱模后刷涂料前应对砂型进行仔细修整。对型芯表面存在的错位、披缝、飞翅等应修磨随形或平滑过渡,对损坏面积较小、较浅的部位修磨随形过渡,对型芯局部存在的松砂、散砂应挖除后修补随形。然后,仔细清除型芯表面的杂物、浮砂并保持砂型表面的清洁,为后续砂型涂料的刷涂创造良好的条件,也是获得铸钢件优质铸态表面的基础。

2. 涂料准备

铸造涂料一般是由耐火骨料、粘结剂、悬浮剂、分散介质等组成的。商品涂料从配制到使用需经过较长时间,在此期间涂料均会发生沉淀现象,但好的砂型涂料在保质期内储存不会结块,沉降后在使用时也易于分散。因此,涂料在使用前应经过充分搅拌,一般宜采用低速搅拌,并避免在搅拌中卷入气体从而影响涂层质量。涂料搅拌好后应根据具体情况对下述指标进行检控。

(1)密度密度大小反映涂料中固体物质含量的多少,并与每次涂刷时能形成的涂层厚度有直接关系。经试验比较,认为醇基锆砂粉涂料的密度应控制在2.0~2.3g/cm3;水基锆砂粉涂料的密度应控制在2.1~2.3g/cm3。

(2)黏度涂料黏度体现了涂料液体分子及固体颗粒阻碍涂料相对流动的程度。一般使用f6mm黏度杯进行涂料的条件黏度(用流出时间s表示)检测。经试验比较,认为采用手工涂刷时涂料的条件黏度应不低于25s为宜。

(3)悬浮性涂料的悬浮性代表涂料抵抗固体耐火骨料分层和沉淀的能力,一般采用量筒法来判断涂料的悬浮性。经试验比较,认为醇基锆砂粉涂料的悬浮性应>92%(24h);水基锆砂粉涂料的悬浮性应>96% (24h)。

3. 涂料的涂刷

(1)涂层厚度控制涂层厚度是进行涂料涂刷操作时必须控制的关键参数。在生产中发现,当涂层过薄时,浇注的铸钢件表

面上无涂层黏附,铸件表面也可能无粘砂现象,但铸件表面粗糙,此时处于临界厚度,在涂层厚度合适时浇注的铸钢件表面有一定厚度的残余涂层存在,铸件表面光滑、美观。

根据试验比较,合适的涂层厚度应根据铸件大小、壁厚、铸件具体部位来确定。一般薄壁铸件控制在0.5~0.8mm;中型铸件控制在0.8~1.2mm;厚大及大型铸件控制在1.2~2.0mm;其中铸件圆弧R部位、圆角部位、冒口根部位按上限控制。对涂层厚度的检测,可采用局部划切法和测厚法,前者更便于实际生产中操作使用。

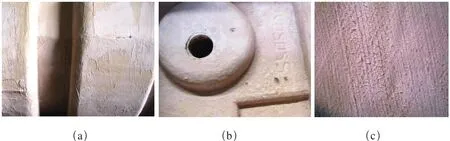

(2)涂刷涂料的刷涂性直接影响到涂料好不好使,一般通过操作者的感受来综合评价,认为具有优良涂刷性的涂料应具有良好的流平性和抗流淌性。从胶体理论角度来看,涂料要具备上述良好的涂刷性,就必须具有良好的触变性,即:涂料在静止过程中具有较高的黏度,但在搅拌过程中能迅速变稀(黏度降低),在去除外力后又能迅速地恢复原来的结构。要获得表面光滑、平整、随型的型芯表面涂层,不仅要求所使用涂料具有良好的涂刷性,而且操作者还应正确地使用涂料。图1a~图1c所示砂型涂层质量好,图2a~图2c所示砂型涂层质量差。

在采用手工涂刷时,应重点控制:①涂层厚度要均匀,表面光滑平整,无刷痕和流淌痕迹,无涂料堆积,在涂刷完一遍后才能进行第二遍涂刷直至所需涂层厚度。②水基涂料每次涂刷后自然干燥2~4h再刷下一遍涂料。③醇基涂料每涂刷一定面积后要及时点燃,以干燥已刷涂层,并注意安全,防止人员意外烧伤。

4. 涂层干燥

涂料应具有良好的干燥特性,即涂层在干燥过程中及干燥后保持涂层完好,不出现裂纹、气孔、针孔、气泡及分层等现象,特别是在多次涂刷过程中也不应发生上述缺陷,涂层在干燥后还应具有良好的抗吸湿性。其中,醇基涂料还应具有良好的燃烧性,点燃自干过程中在保证涂层充分干燥的条件下不出现过烧现象。使用水基涂料的型芯,刷完涂料并自然存放一定时间后应进行烘干,烘干方式可选择烘干炉或热风烘干机烘干。碱酚醛树脂砂涂层烘干温度一般以不超过150℃为宜。

5. 效果评价

在树脂砂工艺中,涂料的作用主要体现在三个方面:一是在浇注过程中保护砂型;二是降低铸件毛坯的表面粗糙度值;三是预防铸件表面粘砂。

涂料使用效果主要以所生产铸钢件的表面质量状态来评价,要获得表面光洁的铸钢件,不仅要求涂料具有良好的使用性能,还必须具备优良的高温性能:一是涂层在温度急剧变化时不开裂;二是涂层在高温下的物理、化学性质稳定,不与液态金属发生化学反应,涂层能够顺利地从铸件表面剥离。

只有涂层具备了以上高温性能后,才能在高温状态下保持涂层的完整性,并在液态金属与砂型之间起到有效的隔离作用。为保证所使用锆砂粉涂料具有良好的抗粘砂性能,要求配制涂料所用锆砂粉的ZrO2>65%。此外,涂层还应具有较低的发气性,以避免铸钢件表面产生气孔、皱皮类缺陷。图3是采用锆砂粉涂料所生产铸件打箱后的铸态表面及涂层残片,铸态表面光滑平整。

图1 良好的砂型涂层

图2 较差的砂型涂层

6. 涂料与铸件表面缺陷的预防

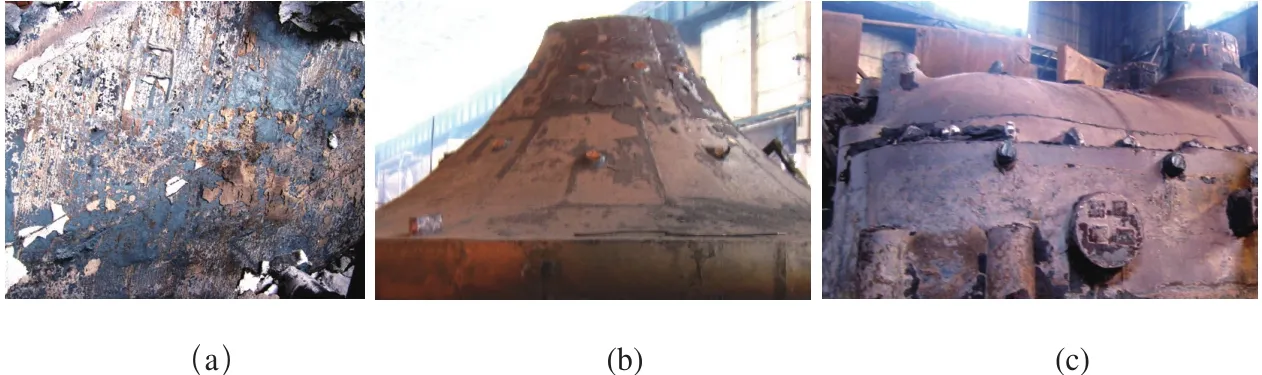

原砂选用优质天然硅砂,铸件局部特殊部位使用优质铬矿砂作为面砂,砂型表面刷锆砂粉涂料,在正常条件下已能完全满足铸钢件的生产需要。但当部分操作不到位时铸件将产生较为严重的表面质量问题(在此不讨论原材料影响),这些发生在铸件表面的铸造缺陷主要与铸件结构、型砂紧实度、涂层厚度等因素有关,其中粘砂缺陷主要以渗透粘砂的形式存在。铸钢件典型表面粘砂缺陷见图4a~图4c,铸钢件典型表面不良缺陷见图5a~图5c。

针对上述表面缺陷,除正确使用优质涂料外还应在铸件造型过程中加强以下3方面的控制:

(1)加强型芯紧实度控制,保证涂料附着基底质量。

(2)根据铸件大小、部位,严格控制涂层所需最小厚度。

(3)在铸件易粘砂部位合理使用铬铁矿砂作为面砂。

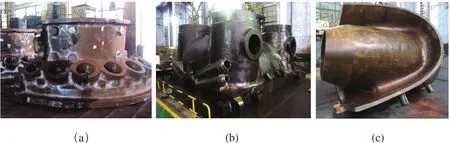

通过采取上述工艺措施,可以较好地解决各类铸钢件的铸造表面缺陷问题。图6a~图6c是各类大型铸钢件打箱后的正常铸态表面,可见表面光洁,无粘砂等表面缺陷,图7a~图7c是采用树脂砂工艺刷锆砂粉涂料生产的典型大型铸钢件。

7. 结语

通过严格控制树脂砂型质量,使用优质锆砂粉涂料完全能够生产出铸态表面光洁的各类铸钢件产品。

图3 铸钢件打箱后的铸态表面及涂层残片

图4 铸钢件典型表面粘砂缺陷

图5 铸钢件典型表面不良缺陷

图6 铸件打箱后的正常铸态表面

图7 典型铸钢件产品

20150115

作者简介:唐贤其,中国第二重型机械集团公司。