大型冷却排管改造修复工艺及室外施工技术

2015-02-22唐秀英陆博福

唐秀英 陆博福

(1.大庆榆树林油田开发有限责任公司,黑龙江151100;2.中国第一重型机械股份公司,黑龙江161042)

大型冷却排管改造修复工艺及室外施工技术

唐秀英1陆博福2

(1.大庆榆树林油田开发有限责任公司,黑龙江151100;2.中国第一重型机械股份公司,黑龙江161042)

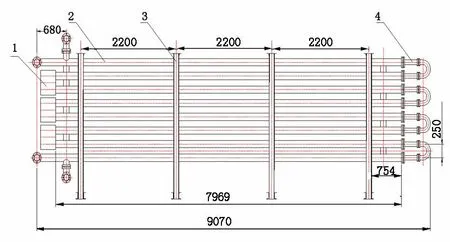

大型冷却排管是化肥生产装置的大型设备。从工厂化肥生产装置建成投产以来,该设备已连续运行了十年,由于外套管锈蚀严重而造成泄漏,严重影响了生产。在设备大修时公司决定对其进行修复改造,并要求在8天~10天内完成。该设备庞大,长达8 m、高4.5 m(包括基础)、宽1 m多,重50 t。经研究,在工艺上采用预制排管外套管组,分部组成排片,待停机后即可投入组装、修理、试压等项工作。

1设备改制修复原始条件

该设备管程(气腔)压力32 MPa,壳程水套压力P=0.8 MPa,管程气腔以Ps=32 MPa进行水压试验,水套要重新制造。

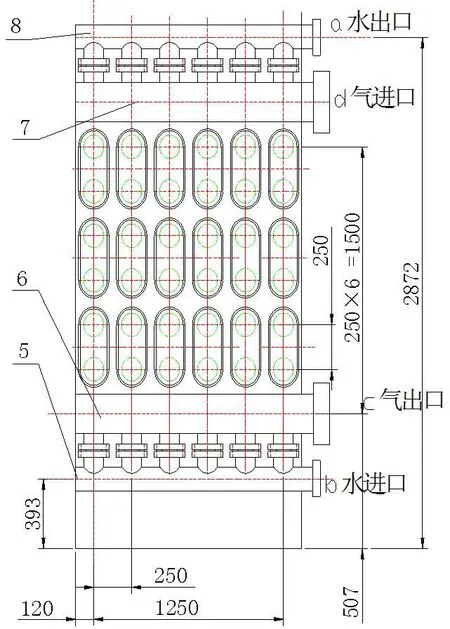

图1是大型冷却排管正面图,图2是侧视图。

1—冷却水U型管箱 2—冷却水管 3—钢架 4—气管图1 大型冷却排管正面图Figure 1 Front view of heavy cooling row tube

5—冷却水进口管箱 6—气路出口联箱 7—气路进口联箱 8—冷却水出口管箱图2 大型冷却排管侧面图Figure 2 Side view of heavy cooling row tube

2结构分析与方案制定

该设备由6排48根管组成,长8 m、高4.5 m(包括基础)、外套管直径(∅133×5)mm。此设备应整体卸下后运往压力容器厂车间内进行修复。但是由于该设备外形庞大、重达50t以上,受工厂的厂房大门及吊车能力限制而不能整体运送。考虑到修复后的组装,为此采用切割钢架分体运送到车间修复制做。工艺方案如下:

(1)设备必须分上下各三部分将架体切割运送到容器厂车间修理改造。

(2)考虑到修制工期而采取先预制冷却排管外套,分片组焊排片组。

(3)考虑到外壳制造工艺性,将原设计的外壳端部柱筒相贯面改成平钢板角接、对接的圆柱管箱结构,大大提高了制造工艺性,降低了制造难度,也降低了材料成本费用。

(4)为了便于修复设备,将本设备分成上下大小各6片、12部组,单体修复后组装在6个钢架上再进行水压试验。

(5)因外套结构决定了必须是将气管装于套管内,封闭箱盖板,焊后,方能进行水管水压试验,经分片进行组装焊接后水压试验合格。

(6)管箱壳板采用模具冲压成U型板,组焊成长圆筒体。

(7)按气管接口设计高压水压试验装置,封闭连凸盘等部件。

(8)组装前应必须有设备改造修制后的组装设备图纸和必要的相关尺寸。如气管伸出长度、与箱体相关尺寸。

(9)为保证管间距尺寸公差(250±1.5)mm,应用定位装焊夹具组焊填料盒于直径(∅133×5)mm管子上。

3设备修复改制实施过程

3.1 水外套管预制

(1)外套管(∅133×5×8 000)mm下料,∅108 mm管下料,支板放样下料。

(2)管箱放样下料,长形圆筒U型板冲压模具制做、冲压U型板,而后组对焊接成型箱壳。

(3)管箱双孔板下料,转镗床加工孔∅136 mm/45°坡口转铆焊。

(4)管箱与管(∅133×5)mm组焊,用夹具组装焊接,控制(250±1.5)mm间距尺寸。

(5)填料盒组焊在(∅133×5)mm管的另一头,用定位夹具装配焊接,保证(250±1.5)mm间距尺寸。

(6)外套管除锈,除联接外部接头以外,均刷油漆。

3.2 冷却排管拆装修制工艺

(1)对现场设备冷却排管切割钢架,取回6部冷却排管进行拆卸气管,弯头、螺栓、垫片等部件,联箱体全部解体,卸下填料压盖。

(2)切割外壳套管管箱盲板,用吊车滑轮反向装置抽出(∅83×15×8 000)mm气管,切割旧填料盒转车床修复加工。

(3)车床修车旧填料盒再用。

(4)将气管进行单根水压试验检查,安装试验管路、高压阀门、专用高压打压接头等及60 MPa压力表,试压泵压力63 MPa,装水缓慢加压到32 MPa,保压30 min。

(5)对合格气管除锈,刷油漆。

(6)气管安装于水套管中,用吊车配置转向滑轮等装置配合作业安装,而后通过调整气管的插入长度来控制气管的长度。

(7)安装填料油浸石棉绳,装填料压盖。

(8)安装弯头部件,螺栓把固,加透镜垫。

(9)组装焊接管箱盲板盖。

(10) 水套壳程水压试验,用2.5 MPa压力表,试验压力1.0 MPa,保压30 min合格降压放水(分部进行而不能用连通管以防止气体进入)。

(11)气管分部水压试验,用60 MPa压力表,试验压力32 MPa。安装试压泵、管路、专用件接头等,加水分6级升压到32 MPa,保压30 min合格降压放水,清理后运往设备安装现场。

(12)现场组装安装焊接钢架,对正方位,装配焊接接头等。

完成冷却排管改造修复工程。

4气腔高压水压试验装置

高压水压试验专用装置的密封结构不同于中、低压形式,应采用透镜垫密封结构。对于这种试验装置可分为两部分:第一部分为互换通用结构部分,即缓冲压力表接管可与泵连接,三通截止高压阀门等部件可与3D22Ⅱ、Ⅲ级冷却器试验压力装置共用;第二部分则是管路与冷却排管气管连接部分结构设计。该设计应与被试压设备引出接口结构相符合。

4.1 设计条件

该气管引出接口为Dn50,Pn32 MPa、螺纹法兰透镜垫连接密封结构。气管直径为(∅83×15)mm,透镜垫为JB 2776—79 Dn50、Pn32MPa,螺纹法兰为Dn50、Pn32 MPa。

4.2 密封主件结构设计与制造材料

由于气管引出连接口为Dn50、Pn32 MPa,大于角型截止阀门接口直径尺寸,为此采用变径透镜活套压盘、螺纹法兰连接密封结构形式。即变径压盘一端制成透镜垫曲面形状,另一端为螺纹焊接头,可与阀门连接或压力表管头连接。

4.3 主要打压元件结构尺寸确定

对于变径透镜压盘规格尺寸可参照气腔管接

口Dn50、Pn32 MPa。透镜垫、JB 2776—1979、曲面SR的外径Dw尺寸确定透镜垫曲面尺寸,透镜垫厚度25 mm,材质20钢,法兰外径按设备接口与JB 2769—1979 Dn50、Pn32 MPa选取。透镜垫厚度40 mm,接头处按阀门Dn15、Pn32 MPa选取螺纹M33×2、密封锥面20°。

5结论

(1)对大型冷却排管的修复改制完全符合技术要求。

(2)在进行大型设备的修复改造时,必须有完整的改制组装施工图纸,且控制相关组焊安装尺寸。

(3)在组织生产修复施工作业时,必须有统一指挥调度平衡。

编辑傅冬梅

摘要:通过制定科学合理的修复方案,在规定时间内按要求完成了化工企业大型冷却排管修复改造工作。

关键词:化工企业;大冷排管;修复

Reconstructed and Repair Process of Heavy Cooling Row Tube and Outdoor Construction Technique

Tang Xiuying, Lu Bofu

Abstract:By establishing scientific and reasonable repair project, repairing and reconstructed work of heavy cooling row tube for the chemical enterprise has been accomplished in terms of set time.

Key words:chemical enterprise; heavy cooling row tube; repair

收稿日期:2014—02—08

中图分类号:TQ052

文献标志码:A