虚拟CNC齿轮测量中心的几何建模

2015-02-22王国强

李 强 王国强

(内蒙古科技大学机械工程学院,内蒙古014010)

虚拟CNC齿轮测量中心的几何建模

李强王国强

(内蒙古科技大学机械工程学院,内蒙古014010)

信息化在制造业中应用的不断深入和延伸,推动了我国制造业向高效率、高利用率和低碳环保方向发展。特别是对于特种件的研究与开发,不再是传统的设计、加工再反复修改的过程,而是应用了虚拟制造技术[1~6],利用仿真技术和分析工具,建立一个集成的制造环境。

CNC齿轮测量中心[7~9]可以测量齿轮、复杂刀具、蜗轮、蜗杆、凸轮、曲轴等各种复杂工件,解决了传统检测的技术难题。但是需要对齿轮进行加工后才能检测其性能,所以仍然要耗费很多的时间,增加了整体设计成本。虚拟CNC齿轮测量中心是应用信息技术在计算机环境下对所设计齿轮的结构、性能等进行测量,并根据需求对其进行最优化设计。这将有效的节约产品的设计成本,减少设计时间,更好的完成设计任务。

本文研究介绍了虚拟CNC齿轮测量中心的体系设计,并应用solidworks对其进行几何建模。

1总体结构设计

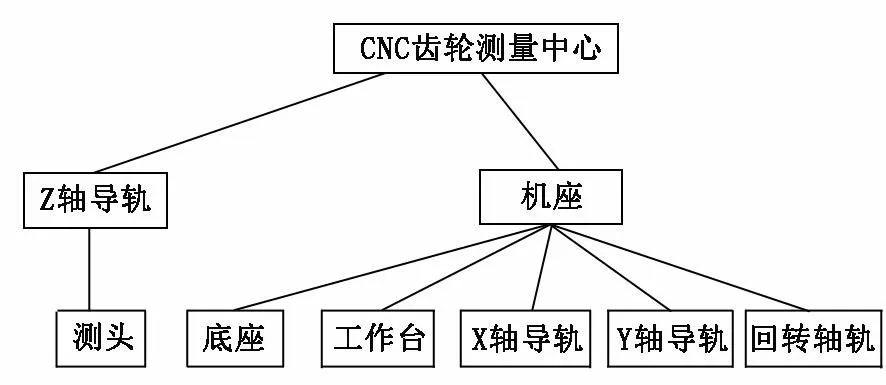

CNC齿轮测量中心分为机械系统、控制系统、计算机软件三个部分。本文应用solidworks对虚拟CNC齿轮测量中心的机械系统进行整体构建。CNC齿轮测量中心实质上是含有一个回转角坐标的四坐标测量机,其机械系统的运动部分包括X轴、Y轴、Z轴方向的直线运动和圆盘的回转运动。根据真实CNC齿轮测量中心的几何形状及运动方式,将虚拟CNC分为几个部份进行建模。如图1所示。

图1 虚拟CNC齿轮测量中心的几何模型分层结构图

2几何建模

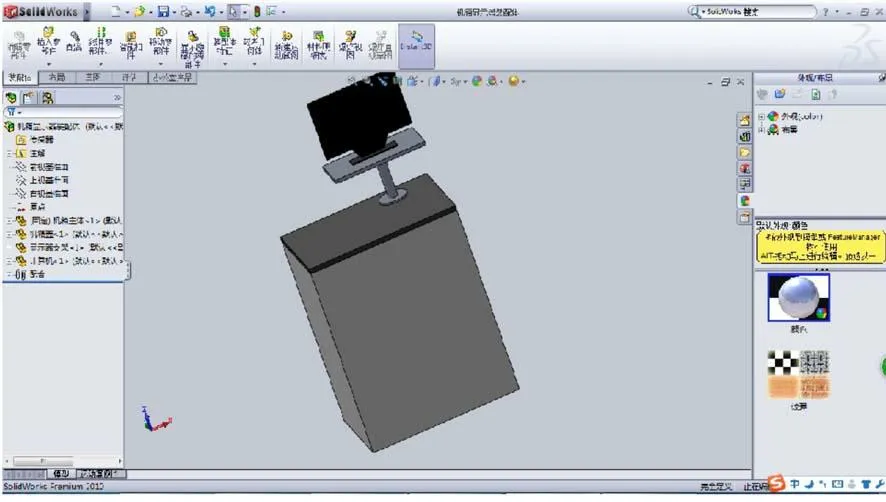

2.1 控制系统几何建模

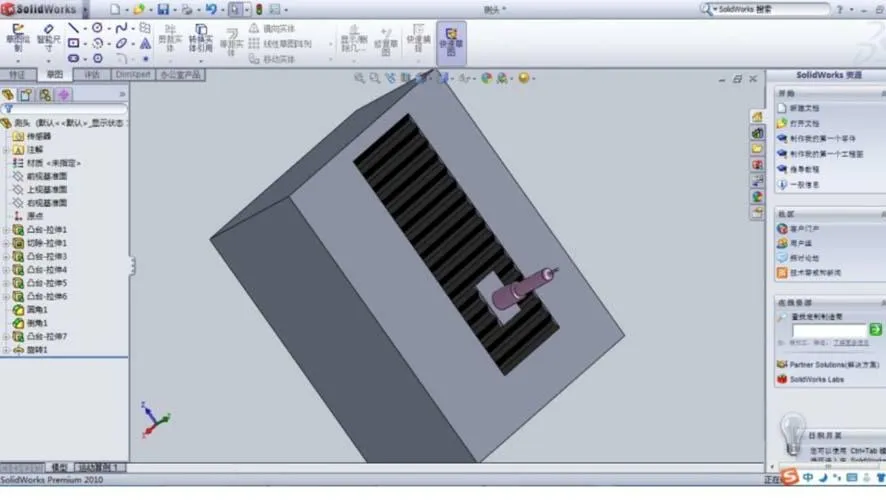

控制系统及信息采集系统的工作都是由计算机来完成的。虚拟CNC齿轮测量中心控制系统分为计算机箱体、机箱盖、支撑架、显示器等几部分。控制系统的几何建模如图2所示。

CNC对数螺旋锥齿轮测量中心控制系统负责系统的运行控制以及系统运行数据和仿真数据的采集,是齿轮测量中心最重要的部分。

图2 齿轮测量中心控制系统建模Figure 2 Control system modeling of gear measure center

图3 齿轮测量中心动力系统建模Figure 3 Power system modeling of gear measure center

图4 测量系统建模Figure 4 Measure system modeling

图5 虚拟CNC对数螺旋锥齿轮测量中心的整体建模Figure 5 Integral modeling of virtual CNC logarithm spiral cone gear measure center

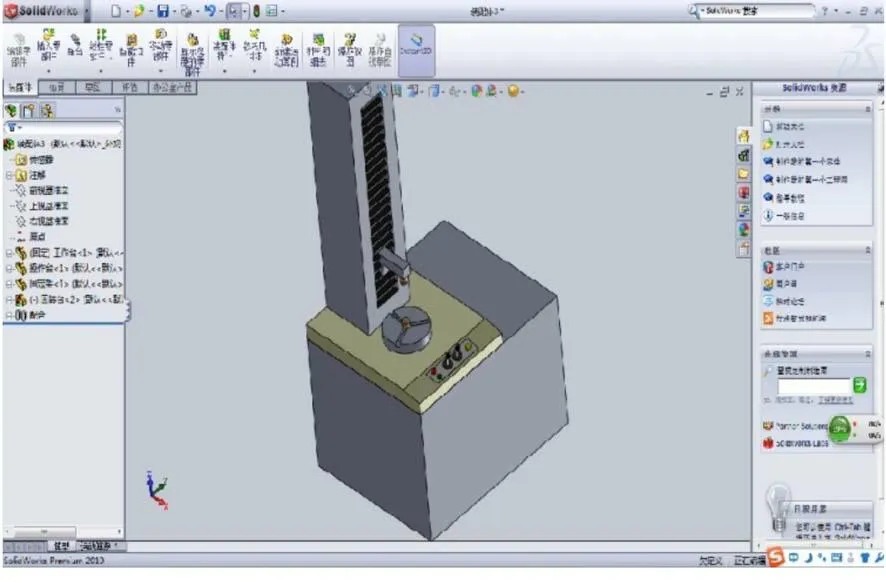

2.2 动力系统几何建模

虚拟CNC测量中心动力部分主要是由为测量系统提供动力的电机以及电力系统组成。动力系统的几何建模如图3所示。动力系统包括控制柜、操作台、回转台和立柱、卡具滑块等几部分。

动力系统的回转台提供回转动力。工件工作时做C轴的回转运动,通过回转台的下顶尖柱和上顶尖柱的卡具将工件夹紧。动力系统负责控制机体的运行、停止,以及为测量系统提供动力支持。

2.3 测量系统几何建模

虚拟CNC齿轮测量中心测量系统包括测头立柱、回转轴、测头以及测头支架等。测量系统的几何建模如图4所示。

测量部分包括X轴、Y轴、Z轴形成的直角坐标系。测头立柱在控制柜上做X轴的水平运动,测头支架在侧头立柱上做Y轴的垂直运动,测头相对侧头支架做Z轴的往返运动。测量系统即按照在测头上做三个方向的运动与回转台回转运动相结合共同测量工件的参数。

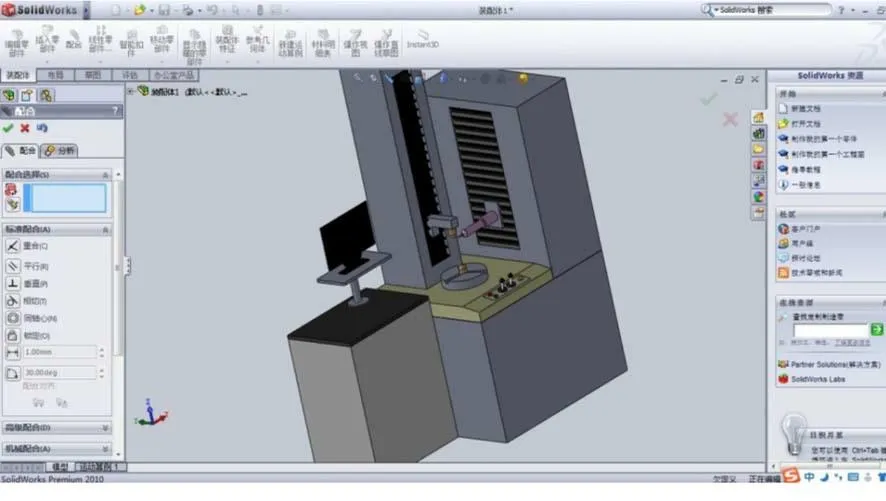

2.4 整体建模

最终对所设计的控制系统、动力系统、测量系统进行整体的几何建模。将所设计的几个系统的模型配合,得出虚拟CNC齿轮测量中心的整体建模。如图5所示。

经过与实体CNC齿轮测量中心的对比,所设计的虚拟CNC齿轮测量中心符合CNC齿轮测量中心的工作原理与测量方法,达到了设计的目的与要求。

3结束语

通过对虚拟CNC测量中心机械部分进行总体设计,并应用solidworks对虚拟CNC测量中心各部分进行了建模通过组装得到了虚拟CNC测量中心的整体几何模型。通过与真实CNC齿轮测量中心对比,虚拟CNC齿轮测量中心符合CNC齿轮测量中心的机械工作原理。为今后虚拟CNC齿轮测量中心的发展提供了理论依据,为虚拟测量奠定了基础。

参考文献

[1]夏志向.虚拟现实建模的研究与实现[J].光电技术应用, 2005, 6(1): 45-47.

[2]范玉顺.网络化制造的内涵与关键技术问题[J].计算机集成制造系统,2003 (7):573-576.

[3]严隽琪,范秀敏,姚健.虚拟制造系统体系结构及其关键技术[J].中国机械工程,1998,9(11):60-64.

[4]苏建明,张续红,胡庆夕.展望虚拟现实技术[J].计算机仿真,2004,21(1):18-21.

[5]Kimura F. Product and Process Modelingasa Kernel for Virtual Manufacturing Environment[J].Annual of The CIRP,1993,42(1):85-93.

[6]武殿梁,杨润党,马登哲,等.虚拟装配系统及其关键技术[J].上海交通大学学报, 2004, 3(9):37-38.

[7]张树坤, 孙秀文, 黄杰, 王安, 白雪飞.3906 型齿轮测量中心测量与控制系统[J].计量技术,2003(11):33-34.

[8]王建华, 劳奇成, 刘波, 张君安.CNC 齿轮测量中心的原理、特点及关键技术[J].西安工业学院测量与控制技术研究所,1996(4):41-43.

[9]魏华亮.我国 CNC 齿轮测量中心的发展现状[J].计量技术,2004(10):33-34.

编辑杜敏

摘要:对虚拟CNC齿轮测量中心机械部分进行了整体建模,并应用solidworks软件对虚拟CNC齿轮测量中心各部分进行了设计和整合,最终完成了虚拟CNC齿轮测量中心的整体建模,并证明了其有效性。

关键词:虚拟制造技术;CNC齿轮测量中心;几何建模

Geometry Modeling of Virtual CNC Gear Measure Center

Li Qiang, Wang Guoqiang

Abstract:Integrity modeling of mechanical part for virtual CNC gear measure center has been implemented, and various sections of virtual CNC gear measure center have been designed and conformed by applying solidworks software, finally integrity modeling of virtual CNC gear measure center has been completed and its validity has been proved.

Key words:virtual manufacturing technique; CNC gear measure center; geometry modeling

作者简介:李强(1963—),男,教授,博士,硕士生导师。

收稿日期:2014—04—08

中图分类号:TP391.9; N945.12

文献标志码:A