我国重型装备自主设计创新工程800 MN液压机的设计情况

2015-02-22杨固川

杨固川

(中国第二重型机械集团公司设计研究院,四川610052)

我国重型装备自主设计创新工程800 MN液压机的设计情况

杨固川

(中国第二重型机械集团公司设计研究院,四川610052)

随着我国经济发展和国家安全的需要,对大型精密模锻装备的需求越来越迫切。2006年,我国把研制和发展大型飞机确定为16项重大科技专项,将800 MN大型模锻液压机作为大飞机研发项目的配套工程启动实施。2007年11月,国家发展和改革委员会根据中国工程院咨询项目组《发展我国大型锻压装备研究》咨询报告[1],批复同意中国二重建设800 MN大型模锻液压机。2007年12月,二重正式开展800 MN大型模锻压机工程建设工作。本文主要介绍了800 MN压机的设计情况。

1800 MN压机设计的总体要求及难点

中国工程院咨询报告要求:“工程承担单位必须明确认识,800 MN液压机是为我国经济建设与国家长期安全服务的唯一一台最大型锻造装备。其设计立论不同于批量生产的机器,机械本体应遵循“无限寿命”设计原则,具有高可靠性、高冗余度;液压传动系统应充分使用已有成熟先进的液压技术、密封技术与元器件,保证稳定可靠的高能量驱动;控制系统应做到高精度控制、近零超调、快速响应和高鲁棒性,以保证锻造精度和设备安全”。

大型模锻压机的设计首先是要满足压制模锻件的工艺技术要求,如压制力、压制速度和压制位置的精度、可调性和重复一致性等。同时与极限设计制造过程中的铸造、锻造、焊接、材料、热处理、机械加工、表面处理、装配与安装、密封、检测、高压管道、消防安全、高压大流量液压传动、电气控制技术等多工序紧密协作。全面分析研究设计方案实施的可行性、可靠性、先进性、经济性、以及机械本体遵循“无限寿命”的设计原则。

800 MN液压机最大设计难点是:必须保证设计一次成功,它不同于常规重型装备要经过实体设备设计、制造、运行、验证、改进、提高再到成熟的过程,就必须一次达到设计使用要求,否则会给国家造成巨大的经济损失及不良影响。800 MN压机机械本体的大型零件一旦在生产中出现问题则需要返工,只是压机拆卸和重新安装的时间就需要约12个月,费用上亿元,这还不包括停产造成的经济损失。800 MN压机设计团队针对800 MN压机设计的重点和难点,认真分析总结我国重大技术装备在以往工程建设过程中出现过的问题,达到了提高800 MN压机设计质量的目的。虽然我国对引进的重大技术装备进行了消化、吸收、研究,也自主设计制造了一些设备,例如冶金行业大型板带钢轧机等,但是国产设备在运行中的稳定性和可靠性等方面与国外技术相比还是有差距。原因一是没有真正掌握国外关键核心设计制造技术;二是对设备设计、制造、安装、调试等工程建设过程中各环节的技术质量控制不到位。

2800 MN压机在设计上与国外技术交流情况

为了充分了解国外650 MN、750 MN大型模锻液压机(水压机)设计、制造、运行经验,避免出现国外大型模锻液压机运行过程中出现的问题,达到改进提高我国大型模锻液压机技术的目的,中国二重设计团队一方面查阅了大量文献资料,另一方面主动联系国外有关公司寻求技术交流合作机会。但是外商提出的合作条件很苛刻,而且还对我国进行技术封锁,不提供核心技术。例如,压机机架C形板需要采购大尺寸、特殊钢、宽厚板进行焊接制造[2],有能力提供该规格宽厚板的国外厂商拒绝供货。因此,从国外引进800 MN压机的核心设计制造技术是行不通的。只有自主设计制造800 MN压机。

国外650 MN压机使用30多年的基本情况是:为了提高控制精度,对液压和电气系统部分进行过两次改造;机械本体的主缸有一件出现过焊缝裂纹,进行了整体更换,水平穿孔部分未安装,产品生产任务比较饱满(国际民用和军用飞机生产需求大)。工厂每年对液压缸密封进行轮流更换,机械本体部分均未做大的修理,使用情况良好。650 MN压机以当时的设计制造技术条件能够达到现在的使用状态,说明压机总体结构是可靠的。根据我国现在的设计制造技术条件,特别是焊接技术进步,800 MN压机技术有能力克服650 MN压机出现或没有出现的问题,并超过650 MN压机,生产模锻件的工艺水平达到国际先进水平。

3800 MN压机在设计上与国内技术合作情况

以中国工程院咨询报告要求:“在设计和制造上应尽可能做到研制队伍体现国家队水平,提倡产、学、研、用相结合,以确保设备的先进性、适用性、可靠性以及制造质量、缩短研制周期和降低成本”为设计总指导方针,中国二重800 MN大型模锻液压机建设项目被列入了“高档数控机床与基础制造装备”国家科技重大专项:“800 MN大型模锻液压机设计制造及应用关键技术研究与开发”课题。得到中国重型机械研究院、中南大学、燕山大学、机械科学研究总院、重庆大学等10多个国家科研部门和合作单位的技术支持。并由工程院院士和合作单位专家共同参与了800 MN压机的分析计算、优化设计、方案设计、技术设计、详细设计等设计审查和技术质询,压机测试方案制定,压机液压和控制系统方案评审等。

4800 MN压机设计技术创新点和取得的成果

大型C形板框结构、拉杆预紧组合机架(压机外形尺寸:长32 m×宽16 m×高40 m,重量约20 000 t)的上下、前后、左右的立体预紧力耦合关系研究及结构设计技术[3];

大型高压主缸(五缸)位置分布、缸体结构(内径1.8 m×行程2 m)设计、工作液体压力选择设计技术;

大型组合活动梁、固定梁整体组合拉杆预紧结构设计技术;

对大型活动梁组件(重量约4 200 t)在高压(700 MPa)大流量(约15 300 L/min)的液压驱动下,采用主缸调速、平衡缸平衡和两级平衡伺服比例控制技术,以及安全监控与应急保护等[4];

大型水平移动和垂直升降工作台(尺寸:4 m×8 m)结构设计技术;

设计团队获得专利18项(其中发明专利7项),中国二重获得专利7项(其中发明专利3项);

设计团队在国内外杂志发表论文30篇(其中中国二重发表论文9篇);

800 MN压机从调试到现在,已经生产大型航空模锻件500多件,如:大型框架、起落架、涡轮盘等。向国家重大工程建设项目提供了急需产品,替代了进口产品,实现了模锻件性能和质量提高,重量和成本降低的目标。

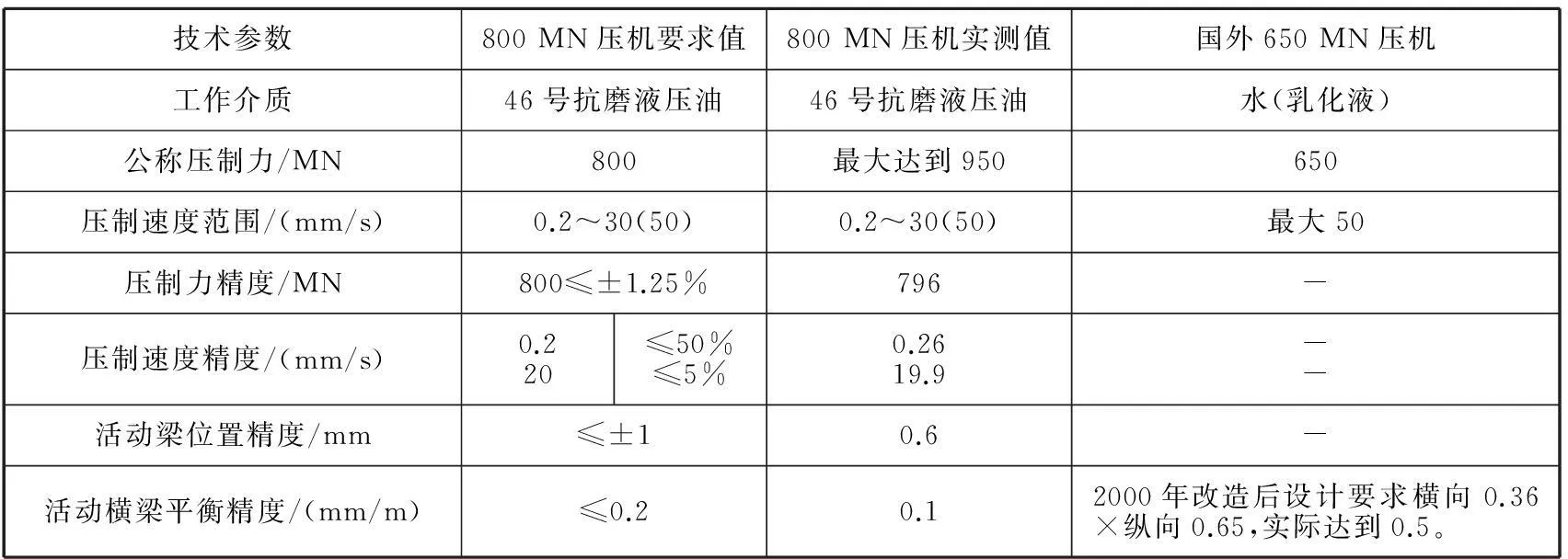

800 MN压机主要技术指标见表1。

5结论

从2007年12月中国二重800 MN大型模锻压机项目建设正式启动,2012年4月800 MN压机热调试,到2013年4月举行800 MN大型模锻压机试生产暨产品推介会,历时五年完成设计、制造、安装和调试,压机经过测试验证(最大压制力达到950 MN)[7],主要技术指标达到中国工程院咨询报告技术要求。800 MN大型模锻液压机成功投产实现了国内自主设计生产大型模锻压机的零的突破,成为我国重型装备自主设计创新的标志性工程,也使我国重型装备自主设计制造技术和大型航空模锻件生产能力达到国际先进水平。

表1 800 MN压机主要技术指标[5、6]Table 1 Main technical index of 800 MN press

参考文献

[1]中国工程院咨询项目组《发展我国大型锻压装备研究》咨询报告,2003.12.

[2]杨固川,等.大型模锻液压机机架C形板设计研究.锻压技术,2012(2):89-93.

[3]杨固川,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010,35(3):109-113.

[4]杨固川,等.大型模锻压机工作压力选择及工作缸布置分析研究.锻压技术,2011-06,36(3):77-79.

[5]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[6]中国机械工程学会塑性工程学会.锻压手册:第3卷[M].北京:机械工业出版社,2007.

[7]张华,等.800 MN大型模锻油压机测试技术研究.锻压技术,2014(3).

编辑杜敏

摘要:介绍了我国自主设计的800 MN大型模锻液压机设计的总体要求及难点、与国内外技术交流合作情况、技术创新点和取得的成果,以及压机达到的主要技术指标。

关键词:800 MN大型模锻液压机;自主设计;技术指标

Design Status of Independent Design and Innovation Project of 800 MN Heavy Duty Die Hydraulic Press in Domestic Heavy Equipment Industry

Yang Guchuan

Abstract:The general requirement and difficulty of 800 MN heavy duty die hydraulic press which was designed independently at home and its technical communication and cooperation status both at home and abroad, technical innovation and effect as well as main technical indexes of the press have been described.

Key words:800 MN heavy duty die hydraulic press; independent design; technical index

基金项目:“高档数控机床与基础制造装备”国家科技重大专项“800 MN大型模锻液压机设计制造及应用关键技术研究与开发”(2009ZX04005-011)

收稿日期:2014—03—12

中图分类号:TG315.4+6

文献标志码:A