自润滑轴承在压铸机改造中的应用

2015-02-20青海盐湖特立镁有限公司西宁甘河810000李有新

■青海盐湖特立镁有限公司 (西宁甘河 810000) 李有新 张 翼

自润滑轴承在压铸机改造中的应用

■青海盐湖特立镁有限公司 (西宁甘河 810000) 李有新 张 翼

摘要:压铸机滑动轴承是保证设备运行的关键点之一,传统的稀油润滑方式常常会出现严重的润滑缺陷。本文作者在设备改造过程中,通过使用自润滑滑动轴承加稀油润滑的方式,既减少了润滑缺陷,又增加了设备运行的稳定性,在没有大幅度增加费用的情况下,有效地提高了滑动轴承的使用寿命。

我公司进口的锁模力为3200t的布勒镁合金冷室压铸机为三板结构压铸机,其主要包括动型板、固定型板及合模缸座三大板组成,结构如图1所示。

该系列压铸机上格林柱与三大板之间均使用滑动轴承(铜套)予以配合。滑动轴承上开有润滑油槽并与压铸机上的集中润滑装置连接,实现滑动轴承的定时定量定点润滑,该结构的设计思路基本与现行国内外压铸机和机床的设计思路一致。

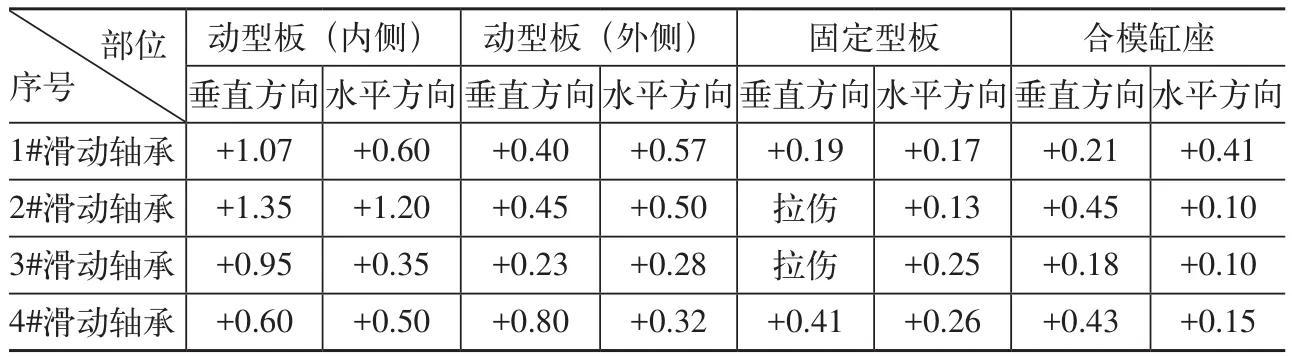

机器在加拿大压铸厂经多年使用后出售给我方,在我方恢复重建安装现场检测其滑动轴承由于润滑、磨损等原因已无法达到使用要求。在施工现场与安装单位反复检测验证,滑动轴承内径应在φmm范围内,而滑动轴承的实际内径经检测如表1所示。

1. 方案的提出

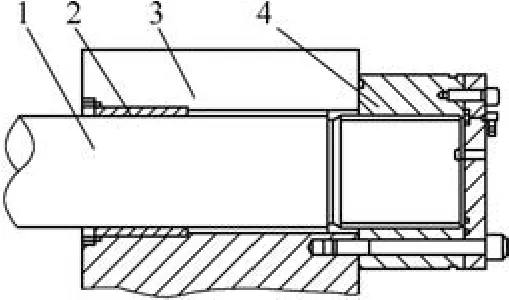

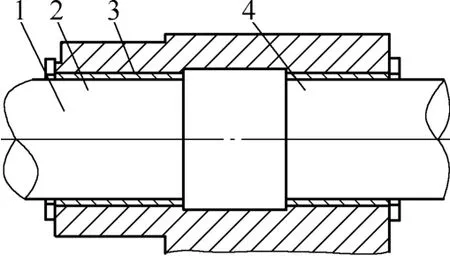

冷室压铸机工作过程中,固定型板是固定在机座上不移动的,其上的滑动轴承与格林柱之间也是相对固定的(见图2),故从表1中可以看到其滑动轴承的磨损状况相对于其他轴承而言较好。合模缸座仅在调整模具厚度时才移动,而动型板在机器正常工作实现压铸生产过程中在格林柱上实现往复滑动运动,故动型板上的8个滑动轴承(动型板每个孔内有两个滑动轴承)磨损最为严重,最大磨损达到了+1.35mm(见图3)。

表1 各部位滑动轴承内径公差实测值 (单位:mm)

图1 三板压铸机结构图

图2 固定型板上滑动轴承配合示意图

图3 动型板上滑动轴承配合示意图

根据上述表1的检测结果,认真分析并考虑到设备安装完成后更换滑动轴承工作量较大、延误生产周期较长的实际情况,我方考虑采用全部更换每台16个滑动轴承的方案。原设备在瑞士布勒厂家生产时采用的是铜基滑动轴承,考虑到设备安装到位后稀油集中润滑在工作过程中可出现的意外情况如润滑泵损坏、油位不

足、设置润滑时间及油量的不足等,根据现阶段滑动轴承国内外的研究发展趋势,我方经论证确立了采用铜基固态石墨镶嵌式自润滑滑动轴承外加强制稀油润滑的方案。

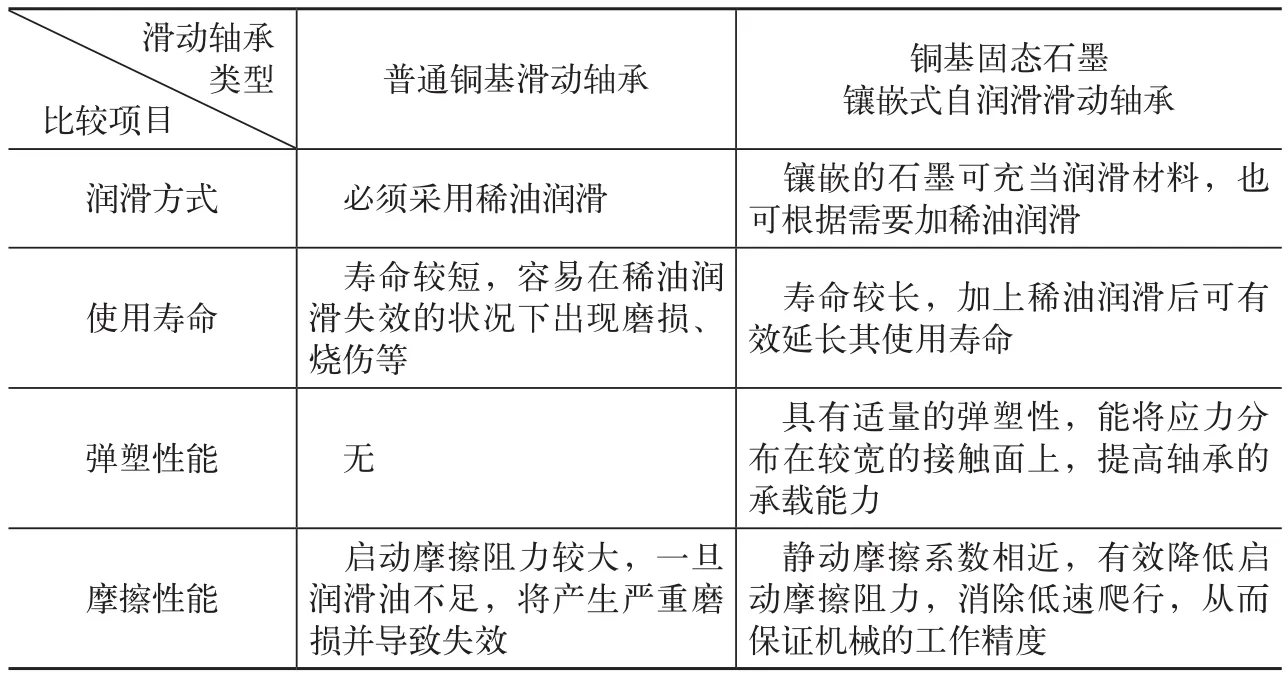

2. 方案的优越性比较

固态石墨镶嵌式自润滑轴承,是在轴承基体的金属摩擦面上开出大小适当、排列有序的孔穴,然后在孔穴中嵌入具有良好润滑性能的石墨而制成的一种自润滑轴承。该类轴承综合了金属基体和石墨的各自优点,突破了一般轴承依靠油膜润滑的局限性,特别适用于无油、高温、高负载、低速度、防污、防蚀和防辐射,以及在水中或真空溶液浸润而根本无法加润滑油膜的特殊工况条件下使用。其与普通铜基滑动轴承比较如表2所示。

表2 滑动轴承性能比较

3. 方案的设计

该方案考虑到压铸机的实际情况,具体以动型板内侧滑动轴承为例做设计分析。该滑动轴承与格林柱配合实现动型板(包括其上安装的压铸模具)开合运动,动型板底部安装的楔形铜滑块在机器机座导轨上滑动,在运动中格林柱起导向作用,动型板的开合运动依靠固定在合模缸座上的合模油缸来完成,动型板上滑动轴承与大杠的上下方向间隙在有限范围内依靠动型板底部安装的楔形铜滑块来调整。

在本次方案设计中,我们采用ZCuZn38Mn2Pb2来做滑动轴承,在加工过程中镶嵌入石墨作为润滑材料。因滑动轴承外径与动型板需过盈配合,而其内径要与大杠配合需滑动,故其外径采用r6公差,内径采用F7。考虑到该机型已具备各滑动轴承的稀有润滑及合理延长滑动轴承使用寿命的需要,在设计滑动轴承时加入稀油润滑方案。

由于滑动轴承的精度及加工方法等方面的限制,我方在国内委托专业的滑动轴承加工厂家按设计要求加工制造,并由其在交货时出具专业的质检报告,以方便掌握并控制滑动轴承的加工精度及加工质量。

4. 方案的实施及安装

由于滑动轴承与动型板、固定型板及合模缸座的配合均为过盈配合,在安装过程中采用“冷装”的方式以便能达到预期目标。具体方案如下(见图4):①滑动轴承4放入煤油中清洗干净并沥干。②将清洗后的滑动轴承4放入液氮中15min予以强制冷却。③用安装工具将冷缩后的滑动轴承4压入压铸机模板中。④滑动轴承4压入模板2孔内后持续约2h,将检具装入滑动轴承孔内,用塞尺检测其圆周方向缝隙不得超过0.1mm。⑤待检测合格后将压盖3安装到位,固定滑动轴承,防止安装大杠(格林柱)5时将滑动轴承4碰伤。

图4 滑动轴承总装图

5. 结语

目前我公司此次压铸机的安装及技术改造已接近尾声,从滑动轴承改造完成后在调试过程中的实际情况来看,效果明显,获得了许多国内压铸行业知名人士的肯定。本次项目的顺利完成,既检验了我们技术人员的相关技能水平,又使进口的二手压铸设备实现顺利达产的目标。

参考文献:

[1] 薛桂荣.自润滑滑动轴承的介绍及其应用[J]. 山西水利,2007 (1)):108-109.

[2] 张国辉,徐显荣. 镶嵌型固体自润滑滑动轴承的摩擦磨损探讨[J]. 哈尔滨轴承,第26卷第2期:37-39.

[3] 梁忠. 冷装配工艺在设备检修中的应用[J]. 四川有色金属,2006 (3):29-30.

收稿日期:(20150420)