电磁搅拌法制备SiCp/Al复合材料

2015-02-20耿德军王承志刘凤国

耿德军,王承志,2,刘凤国

(1.沈阳理工大学 材料学院,辽宁 沈阳 110159;2.山东华宇工学院,山东 德州 253034)

电磁搅拌法制备SiCp/Al复合材料

耿德军1,王承志1,2,刘凤国1

(1.沈阳理工大学 材料学院,辽宁 沈阳 110159;2.山东华宇工学院,山东 德州 253034)

采用电磁搅拌重熔制备SiCp/Al复合材料,研究SiC颗粒的预处理、SiC增强体颗粒与基体金属铝粉的混合及热压复合坯块的重熔工艺,并以该工艺制备10Vol%SiCp/Al复合材料。实验结果表明:通过显微观察和SEM分析,所制备的复合材料气孔率显著降低,SiC颗粒与基体合金结合良好。

SiCp/Al;热压烧结;电磁搅拌

SiCp/Al复合材料因其具有密度小、比强度和比模量高、良好的热学性能及优良的耐磨、减磨性能,因而成为理想的新型结构或功能材料。SiCp/Al复合材料在军用装备、航空航天、汽车制造、电子封装和体育器材等行业中具有良好的应用前景[1-2],受到国内外的广泛关注。但由于原始陶瓷增强体颗粒与基体合金润湿性较差,导致SiC颗粒不能与基体合金致密结合,使得复合材料性能较差;另外在高温下,SiC颗粒容易与基体合金发生有害界面反应[3],生成含有脆性相Al4C3的界面层,该脆性相会在材料受力变形过程中成为缺陷源,使SiCp/Al复合材料的性能恶化,限制了SiCp/Al复合材料进行规模化生产。

目前SiCp/Al复合材料的制备主要采用压力浸渗、粉末冶金和搅拌铸造法。压力浸渗法对模具的要求比较高,要求模具材料耐强度、耐高温;搅拌铸造法设备成本低,工艺简单,因此用的较多[4],但受到SiC颗粒加入方式和搅拌方式的限制,目前复合材料存在氧化夹杂多、气孔率高、颗粒团聚严重及有害的界面反应等问题。

本文通过真空热压烧结的工艺制备出预制复合坯块,然后在重熔过程施加电磁搅拌制备复合材料,能够有效的解决SiC颗粒加入困难,并且改善其与基体合金的浸润性,减少了气孔和团聚。

1 SiC颗粒的预处理

工业上通常采用在电炉中用石英砂和焦炭高温焙烧,高温还原制备SiC颗粒,因此在还原产物中会含有一定量残留的游离碳和其它杂质,一般为少量游离的硅、石英砂、氧化铁等。这些微小的残留颗粒会吸附在SiC颗粒的表面,使颗粒间相互作用而发生团聚,无法均匀地分散影响复合材料的性能。因此SiC颗粒处理工艺显得非常重要。

1.1 SiC颗粒表面处理

在试验中选用稀氢氟酸,在超声条件下进行浸泡清洗,图1、图2是未处理和用稀氢氟酸清洗后的颗粒表面的扫描电镜照片。由图1、图2可以观察到,由于氢氟酸对陶瓷颗粒表面强烈的腐蚀作用,氢氟酸清洗的SiC颗粒表面的残余颗粒比未经处理的颗粒表面明显减少,且用氢氟酸清洗过的颗粒边缘也变得圆滑;仅从颗粒清洗的表面状态看,氢氟酸清洗效果比较理想,而且采用超声辅助处理,清洗效率明显提高,用时只为原来一半。

图1 未经处理SiC颗粒表面

图2 稀氢氟酸清洗后SiC颗粒表面

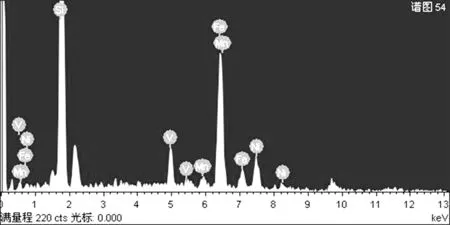

通过对处理前与处理后颗粒表面的EDS(能谱)分析,经过氢氟酸清洗处理后颗粒表面主要有害元素Fe明显减少(见图3),表明酸洗处理对颗粒表面作用效果明显。

(a)稀氢氟酸处理前颗粒表面元素情况

(b)稀氢氟酸处理后颗粒表面元素情况

1.2 SiC颗粒的氧化处理

SiCp/Al复合材料的界面控制是成功制备高性能复合材料关键因素之一,通过控制界面反应的进行来实现对复合材料性能的设计。SiC与基体合金的润湿性不好,因此需对其进行氧化处理来改善润湿性[5-6]。SiC颗粒的处理工艺主要为表面涂覆和高温氧化,表面涂覆工艺过程复杂、涂层厚度不易控制、生产成本较高、污染大等问题,所以本试验采用相对简单、低成本、无害的氧化处理。高温处理不但可以除去颗粒表面吸附气体,而且经过6h的氧化处理后SiC颗粒表面会形成一层氧化层,图4表明不同的氧化温度对氧化增重效果的影响,由图4可知增重量随氧化温度升高而增加,但温度过高会因SiC颗粒表面自由能高而使颗粒相互氧化结板,因此,试验选择900℃氧化6h。

图4 不同氧化温度的增重效果

2 复合坯块制备及重熔工艺

为解决SiC颗粒搅拌分散性均匀性差的问题,试验首先采用三维高效混料机将处理后的SiC颗粒与高纯铝粉混合[7];然后,将混合均匀粉体冷压成形;最后,在真空热压炉内进行热压烧结,制成复合坯块。通过此项工艺,达到增强体颗粒预分散的目的。

2.1 混粉的工艺研究

本实验所采用的SiC颗粒尺寸为15μm,纯铝粉为20μm的微球形铝粉,把经过酸洗氧化处理的SiC颗粒与纯铝粉按一定的配比在混料机上进行混合。结果表明,在球料比为3∶1时,SiC颗粒的分布均匀性随时间的延长经历宏观混合、微观偏聚,微观均匀,微观再偏聚三个过程。把SiC颗粒与铝粉各50Vol%的混合粉200g放入混料器内,按1、1.5、2、2.5、3h进行混料,图5为1、1.5、2、2.5、3h取样热压烧结后的金相照片,五种不同混料时间的混合粉均随时间的延长而逐渐发生变化。由图可知,混料1h时,粉体微观均匀性较差颗粒间相互作用易发生团聚;混料时间为1.5h时颗粒开始逐渐分散,团聚现象减少;混料时间达到2h时颗粒分布均匀性有明显改善,团聚现象消失,团聚的消失有利于复合坯块的重熔;随混料时间继续延长颗粒又重新发生微观偏聚,均匀性反而开始恶化,如图5d所示;混料时间3h时,颗粒再一次发生团聚,均匀性恢复到开始1h的状态。因此,试验选择混料时间为2h,既保证了良好的颗粒均匀化效果又避免了长时间混料对粉体的污染。

(a)1h

(b)1.5h

(c)2h

(d)2.5h

(e)3h

2.2 预制混合粉块的搅拌重熔及结果分析

为解决机械搅拌存在搅拌死区和减少机械搅拌对铝液带来的金属污染,试验采用电磁场对复合浆料进行电磁搅拌重熔复合。搅拌过程中为避免氧化夹杂造成增强体颗粒团聚,搅拌复合时在熔体液面上方通氩气进行保护,其结构如图6。

图6 电磁搅拌炉结构示意图

为对界面反应进行控制,试验中基体合金选择含Mg的7系合金,试验中首先对基体合金进行精炼、除渣、静置、转包到搅拌坩埚内。待搅拌炉内铝液的温度上升到720℃的时候开始搅拌复合。试验中采用三种不同SiC颗粒含量的复合坯块,通过重熔试验观察其重熔效果。把预制的混合粉块切割成每块约20~25g,在搅拌的过程中加入到坩埚内。

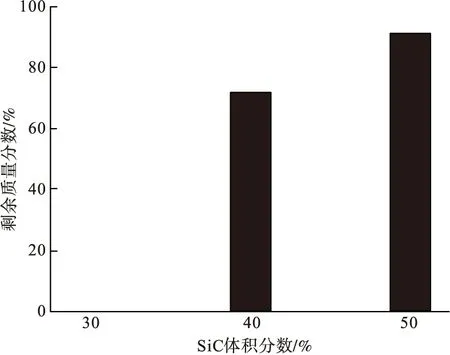

试验选定三种不同体积分数的复合坯块,分别为50%SiC、40%SiC、30%SiC。将不同体积份数的复合坯块分别加入到720℃的合金熔液中进行1h的搅拌重熔,然后对未熔解的部分进行称重,结果见图7。

图7 复合坯块的剩余量

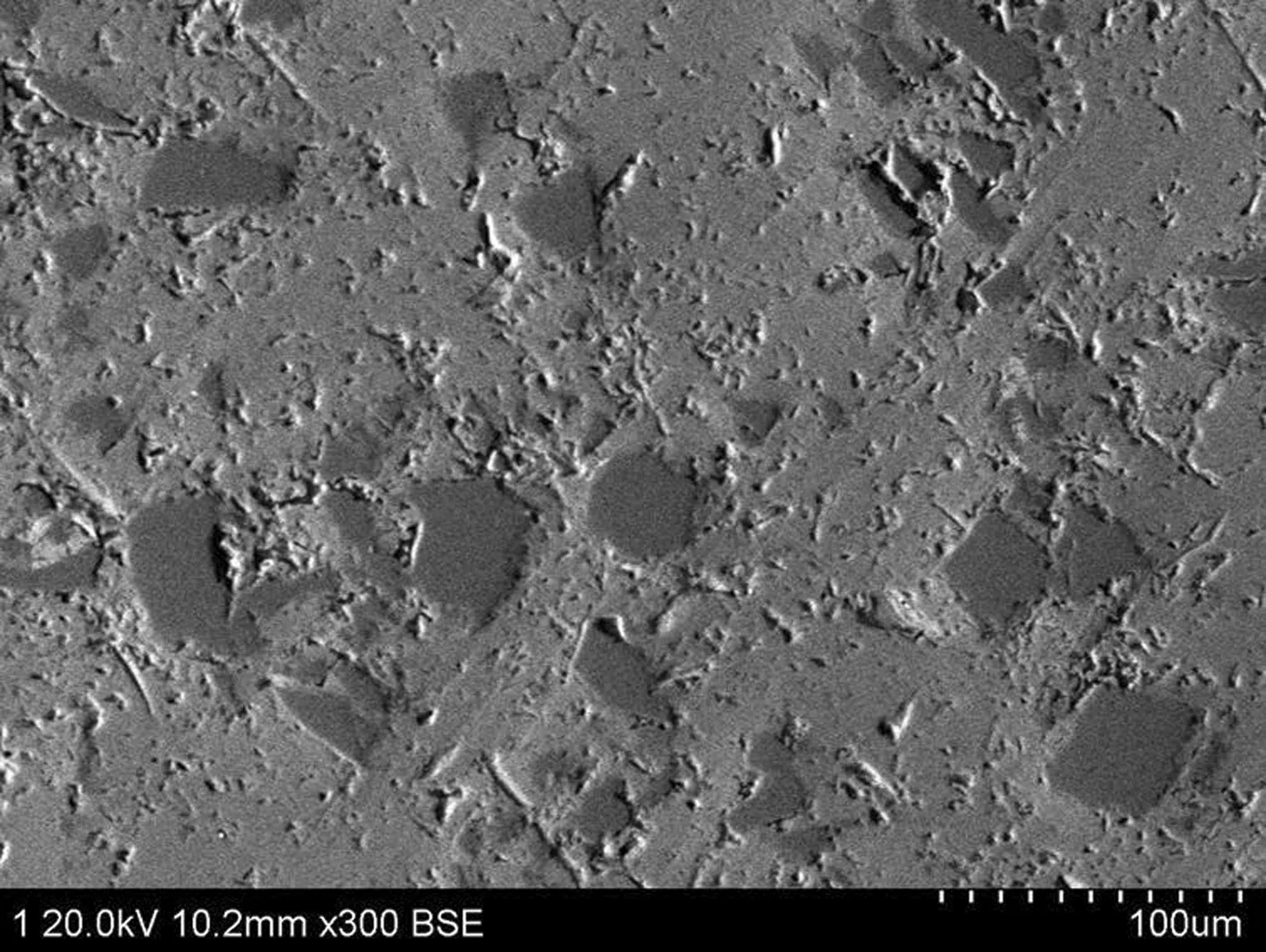

由图7可知,经过1h 720℃的搅拌后,50Vol%SiC的复合坯块只有表面部分发生重熔且SiC颗粒基本没有进入基体合金中;40Vol%SiC的复合坯块重熔后质量分数约为70%;而30Vol%SiC的复合坯块已经完全重熔,效果非常理想。试验结果表明,SiC颗粒的体积分数对复合坯块的重熔影响很大。其原因主要是当SiC颗粒体积分数过高时,增强体颗粒在冷压和热压过程中受力较大,颗粒间相互机械契合紧密,而电磁搅拌重熔时金属熔体的流动剪切力较弱,无法将颗粒冲击并剥离坯块表面,只有表层Al熔化后进入合金。当增强体颗粒体积分数下降后,颗粒之间的接触相对减少,相互作用减弱,剪切力可将SiC颗粒带入熔融基体合金中,但用时较长会造成铝合金的氧化。当SiC颗粒的体积分数降低到30Vol%时,增强体SiC颗粒相互接触机会很少,相互作用力减少,金属熔体的流动剪切力会比较容易将其带入基体合金中,如图8所示。图9为SiC颗粒与基体合金结合情况的SEM(扫描电镜)照片。

图8 30Vol%SiC的复合坯块重熔后SiC

图9 SiC颗粒与基体合金结合图

由图8、图9还可观察到,采用电磁搅拌重熔工艺,SiC颗粒的加入变得非常容易,同时SiC颗粒分散均匀性较好,经过酸洗氧化处理的增强体颗粒与基体合金结合非常致密,复合材料中没有明显的气孔和夹杂物,复合效果良好。

3 结论

采用稀释氢氟酸在超声辅助条件下对SiC颗粒进行酸洗,并对酸洗处理的颗粒进行900℃氧化6h,氧化处理可明显改善SiC颗粒与基体合金的润湿性。选定中位径为20μm的增强体、体积分数为30vol%、球料比为3∶1、混料时间为2h时,SiC颗粒在复合坯块分散均匀性最好;在熔体温度720℃条件下搅拌1h,复合坯块可以完全重熔,通过金相和SEM观察,颗粒整体分布均匀,无明显的气孔和夹杂,颗粒与基体合金结合致密,没有颗粒脱落发生。

[1]薛阳,宋旼,肖代红.颗粒增强铝基复合材料的制备及力学性能[J].自然杂志,2015,37(1):41-48.

[2]颜陆军,唐鑫,高经,等.超声波处理颗粒增强铝基复合材料的研究[J].热加工工艺,2014,43(12):33-39.

[3]益小苏,杜善义,张立同.中国材料工程大典第10卷(复合材料工程)[M].北京:化学工业出版社,2006.

[4]吴兴超,朱和国.SiC颗粒增强铝基复合材料制备工艺的发展现状[J].上海有色金属,2012,33(3):140-144.

[5]董晟全,郭永春.纳米AlN颗粒增强铝基复合材料的制备与力学性能研究[J].热加工工艺,2002,(3):43-44.

[6]郝斌,崔华.纳米SiC颗粒增强铝基复合材料制备工艺进展[J].材料导报,2006,20(7):206-207.

[7]Brone D,Muzzio F J.Enhanced mixing in double-cone blenders[J].Powder Technology,2000,110(2):179-189.

(责任编辑:赵丽琴)

SiCp/Al Composites Synthesized by Electromagentic Stirring Technology

GENG Dejun1, WANG Chengzhi1,2, LIU Fengguo1

(1.Shenyang Ligong Univversity,Shenyang 110159,China;2.Shandong Huayu University of Technology,Dezhou 253034,China)

The SiCp/Al composites were synthesized by electromagentic technology in the experiment.The SiCp pretreatment,mixture of reinforced SiCp and matrix aluminium alloy powder,hot pressing composites billet remelting process were mainly studied.And the 10Vol%SiCp/Al composites were produced by using this technology.With analysis by SEM,it showed that the composites porosity was decreased obviously and the SiCp was combined with matix alloy well.

SiCp/Al;hotpressing;electromagentic stirring

2015-01-07

耿德军(1955—),男,工程师;研究方向:铝合金铸造;通讯作者:刘凤国(1978—),工程师,研究方向:陶瓷颗粒增强金属基复合材料、特种铸造.

1003-1251(2015)03-0041-05

TG146.2

A