货物热计算在果蔬冷库设计中的重要性

2015-02-19黄仲兴

黄仲兴

(常州信息职业技术学院 江苏常州 213164)

货物热计算在果蔬冷库设计中的重要性

黄仲兴

(常州信息职业技术学院江苏常州213164)

摘要:在冷库设计过程中,冷库热负荷Qa是配置制冷设备的主要依据。对于果蔬保鲜冷库,货物热Q2通常占到高峰热负荷的50%~60%。地域环境温度的差异、进货时限的长短、进货时机的早晚、货物品种不同等因素的影响,会对其计算结果造成很大的差异。详细了解当地的实际情况,恰当地确定设计条件,提高Q2的计算精准度,对减少制冷设备投资,节能降耗,降低运转费用等,具有非常重要的意义。

关键词:冷库热负荷Qa; 货物热Q2; 果蔬冷库

0引言

在冷库设计过程中,冷库热负荷Qa是配置制冷设备主要依据。通常,果蔬保鲜冷库热负荷是按照Qa=Q1+pQ2+Q3+Q4+Q5来计算的,式中Q1、Q2、Q3、Q4、Q5依次分别为围护结构渗入热、货物热、通风换气热、电机运行热、操作热。P为负荷系数,对果蔬保鲜冷库,取p=1。即对于果蔬保鲜冷库,Qa=Q1+Q2+Q3+Q4+Q5。

目前有些冷库生产企业,常常不经详细计算,仅粗略地根据冷库容量的大小,简单用类比法进行设计,甚至进行多重传递式类比,导致设计偏差的不断累积,这将不可避免地造成设备及基建投资浪费和运转成本的增加,给用户带来无谓的经济损失。

1热负荷高峰及主要组元

对于果蔬保鲜冷库,在进货期间,冷库热负荷Qa达到高峰,一旦货物进库完毕,且库温达到设计温度后,由于货物热Q2中仅剩下库温条件下之货物呼吸热一项,其相对值很小,故制冷设备便进入低负荷运转状态。根据设计计算经验和实践验证可知:在进货期间Qa的组分中,围护结构渗入热Q1、货物热Q2和换气热Q3占了整个冷库热负荷的绝大部分。既往的果蔬保鲜冷库设计计算实践表明,三者之和通常达到冷库高峰热负荷的80%~90%。其中围护结构渗入热Q1、Q3通常分别占到高峰热负荷的15%~20%。而且,当库体结构确定后,Q1的绝对值只受环境温度与库内温度之差值的影响,将当地理论平均气温作为设计依据,计算结果差异绝对值不大;Q3主要受换气次数和环境温度的影响。当换气次数确定后,Q3的变化绝对值也不大。而货物热Q2则通常占到高峰热负荷的50%~60%,有的可达到60%以上。而且,地域环境温度的差异、进货时限的长短、进货时机的早晚、货物品种不同等因素的影响,会造成计算结果的很大差异。例如进货时限的长短,以往的热负荷计算中,进货时限通常按设计惯例,以15天为依据。但实际情况是,果蔬类别和品种不同、经营方式不同,进货时限也会有很大差别。像我国西北地区许多苹果产地(例如陕西省)的许多用户,实际进货时限达到25天以上,若按进货时限25天设计,结果就会有明显不同。下文以西北某地1 200吨中型苹果保鲜冷库为例,进货时限分别按15天和25天进行热负荷设计计算,来说明此问题。

2冷库热负荷计算实例

原始资料如下:

库体尺寸为45 m×21 m×6.5 m,库体表面积为2 748 m2;

设计库温为0 ℃;当地7~8月平均气温27 ℃左右(当地气象资料,下同),保守取设计温度为30 ℃;苹果大量收获上市为10月份,该月平均气温在20 ℃以下。

库体均采用厚10 cm硬质聚氨酯隔芯板,其传热系数K=0.23 W/m2.℃。

2.1 维护结构渗入热

Q1=K*F*Δt*α=0.23*2 748*(30-0)*1.1≈20 857(W)

式中K:冷库隔热结构传热系数;F:冷库库体传热面积(表面积);Δt:冷库内外计算温差;α:温差修正系数,取1.1。

2.2 货物热

Q2=Q2a+Q2b+Q2c+Q2d。

式中Q2a:果蔬(本文以苹果为例)货物热;Q2b:包装材料和运输工具热;Q2c:果蔬冷却时的呼吸热;Q2d:果蔬冷藏时的呼吸热。

既往多次设计计算实践表明:与Q2a相比,Q2b、Q2c、Q2d均与Q2a不在同一个数量级,三者之和通常不超过Q2a的20%。因此,为简化计算,将公式简化为Q2=1.2Q2a,不影响本文主题的论述。

那么,进货时限为15天时有:

Q2-15=1.2*G(i1-i2)/τ=1.2(1 200*1 000/15)*(73.4-56.4)*1.163/24=1.2*80 000*19.771/24≈79 084(W)。

式中G:冷库平均每日进货量;i1:进货期间每kg货物在月平均气温时的焓值(73.4 kcal),i2:每kg货物在冷库设计温度时的焓值(56.4 kcal);1.163为kcal转换为W.h单位时的转换系数;τ:进货期间每昼夜制冷设备运转时间,根据冷库类别按规定取24小时。

同理,进货时限为25天时有:

Q2-25=1.2*G(i1-i2)/τ=1.2*(1 200*1 000/25)*(73.4-56.4)*1.163/24=1.2*48 000*19.771/24≈47 450(W)。

2.3 通风换气热

Q3=n*V*Δq/24≈3*(45*21*6.5)*24.42/24≈18 811(W)

式中n:每昼夜换气次数,取3次;V:冷库容积,近似等于冷库长、宽、高之乘积;Δq:1 m3空气从库外温度降到库内温度时放出的热量,当库外温度为30 ℃,库内温度为0 ℃时,Δq=24.42 W.h。应当指出,实际上,一年中大部分时间气温都低于30 ℃,故本例Δq的取值是偏于保守的。换言之,一年中大部分时间Q3的值将低于上式计算值。而若取低值,则更能体现本文的主题。

2.4 电机运行热

Q4=ΣNζρ=(550*4)*4*1*1=8 800 (W)。

上式中,N为冷风机电机单机功率(按经验初选蒸发面积为185~330 m2规格段的冷风机,数量4台,其风扇电机单机功率为550 W,每台冷风机配有4台风扇电机。);ζ、ρ分别为热转化系数和电动机运转系数,在本例中按规定均取1。

2.5 操作热

Q5=Q5a+Q5b+Q5c。

式中Q5a、Q5b、Q5c分别为照明热、开门热、操作人员热,由于这部分热量在总热负荷中占比很小,在此计算的实际意义不大,将其放到设备选型时的裕度系数中考虑,不致影响本文主题的论述,故暂时忽略不计。

那么,进货时限为15天和25天时冷库总热负荷Qa分别为:

Qa-15=Q1+Q2+Q3+Q4=208 57+79 084+18 811+8 800=127 552(W)

Qa-25=Q1+Q2+Q3+Q4=20 857+47 450+18 811+8 800=95 918(W)

从上述计算可知,本例中二者差异达到104W的数量级,其绝对值分别是Q1的1.52倍和Q3的1.68倍,这足以说明货物热Q2对冷库热负荷Qa值大小的影响程度远大于围护结构渗入热Q1和通风换气热Q3对其的影响。

3对冷库经济性的影响

本文引言提及,制冷设备选型设计时,是以Qa为主要依据的。考虑到设备运转系数一般取0.75,即每昼夜设备运转累计时间为18小时,以及考虑制冷设备实际运转效率等因素,取裕度系数为1.2,设备选型的计算负荷Q0=1.2*24/18* Qa=1.6 Qa。

那么,进货时限为15天和25天时的Q0分别为:

Q0-15=1.6Qa-15=1.6*127 552≈204 083(W);

Q0-25=1.6Qa-15=1.6*95 918≈153 469(W)。

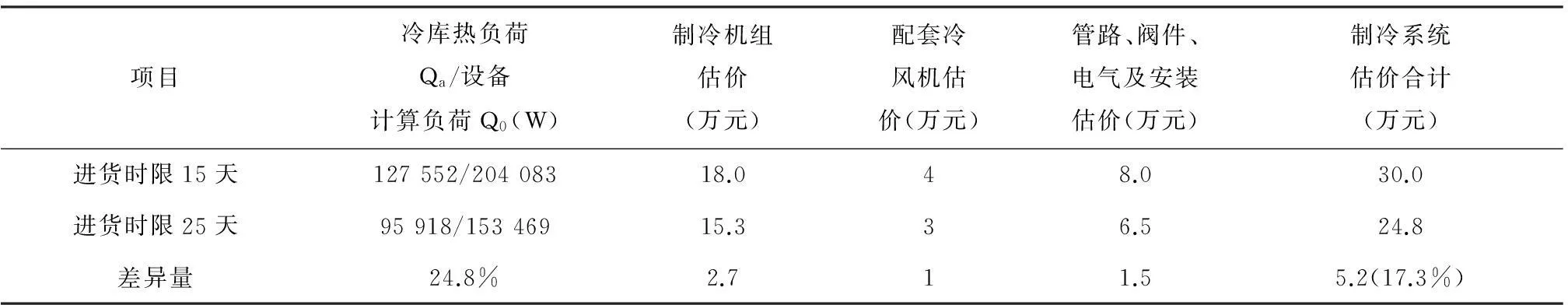

根据以上计算值,制冷机组分别选用型号为BBF3—105MB和BBF3—90MB比泽尔三并联中高温机组,当蒸发温度为-5 ℃时,其制冷量分别为196 200 W和150 000 W,基本合用。配套冷风机型号分别选用为DL52.9/260和DL40.0/185。对比如表1:

由表1可知,设计条件中仅进货时限一项的改变,就对冷库制冷设备系统的直接投资额产生了明显影响,尽管这里还未计入设备规格改变所带来的基建和辅助设备投资的变动。而且,设备规格选择得合理,还可以改善在进货完毕后的热负荷低平期间“大马拉小车”,降低空耗,节约运行成本,产生持续的间接经济效益。当然,若引入变频技术,其效果将会更好,但此非本文议题,在此不再赘述。

表1 两种情况之热负荷情况及制冷系统估价对比表

类似地,若由于地区不同或货物进库月份不同,因而货物进库温度不同,计算结果也会有较大差异。例如上例中,若货物进库时间是夏季,平均温度从20 ℃提高到25 ℃,则Q0由204 083 W增加到236 085 W,增加幅度达15.7%。若进库货物品种不同而其单位重量焓值不同,同样会出现类似结果,在此不再赘述。

4结束语

在设计冷库前,与用户充分沟通,详细了解当地的实际情况,确切、合理地确定对货物热Q2影响较大的进货时限、环境条件、进货时机、进货量均匀度、进货品种等设计条件,提高Q2的计算精准度,对减少制冷设备投资,节能降耗,降低运转费用,是非常重要的,尤其对于经济不发达地区的果蔬种植或经营农户,非常具有实际意义。若机械地照搬设计手册的资料,或者像有些企业那样,用类比法进行粗略设计,甚至进行多重传递式类比,导致设计偏差的不断累积,将不可避免地造成基建设备投资浪费和运转成本的增加,给用户带来额外的经济负担。这既有悖于国家三农政策和能源政策之宗旨,又必然对自身的市场开发带来负面影响,是很不可取的。

参考文献:

[1]卢士勋. 制冷技术及工程应用[M]. 上海: 上海交通大学出版社, 2010: 235-242.

[2]余华明. 冷库及冷藏技术[M]. 北京: 人民邮电出版社, 2007: 171-172.

[3]张伟. 自动化冷库制冷自控与节能降耗介绍[J]. 制冷与空调, 2013(6): 5-8.

On Significance of Thermal Calculation in Fruit and

Vegetable Cold Storage Design

HUANG Zhong-xing

(Changzhou College of Information Technology, Changzhou 213164, China)

Abstract:In the process of cold storage design, the heating load Qa is the major basis of configuring cold storage devices. For fruit and vegetable cold storage, product heating Q2usually takes up 50% to 60% of the peak heating load. Calculation results will be different due to some factors, such as differences in geographical and environmental temperature, stock period, purchase time and variety of products. So knowing well the actual local situation in detail, determining design conditions properly, and improving the calculating accuracy of Q2are of great significance to reduce the cost of investment, as well as saving energy and reducing consumption.

Key words:cold storage heating load Qa; product heating Q2; fruit and vegetable cold storage

中图分类号:TB 657.1

文献标志码:A

文章编号:1672-2434(2015)01-0014-03

作者简介:黄仲兴(1955-),男,高级工程师,主要研究方向:机械和冷藏设备设计

收稿日期:2014-12-01