轴流风机球形转动导叶片装配技术研究

2015-02-18刘滨

刘滨

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

轴流风机又称为通风机,是工矿企业常用的一种通风设备,其主要特点是安装方便、通风效果明显、安全,被广泛应用于各大中型药厂和钢厂。轴流风机结构中一项关键的技术就是安装了可转动导叶片,在机组定转速运行时,通过调整可转导叶片角度可以实现不同压力和流量的变化。

因此轴流风机的可转导叶片的安装是及其重要的,本文主要讨论可转导叶片在装配过程中出现的一些难点和解决的措施和方法。

1 可转导叶片安装时的难点分析

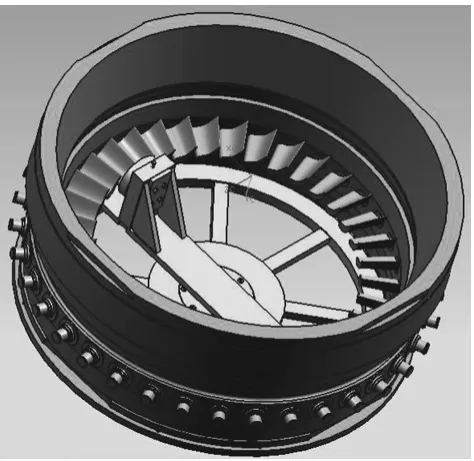

轴流风机大多数的可转导叶片叶顶都是内球面形状,如图1所示。其是单只可转导叶片视图和导叶片在内缸的安装位置示意图,设计上要求通过修磨调整垫片保证导叶片根部端面与转柄机构套筒端面贴合的情况下,导叶片叶顶底球面在Sφ920的球面上,各导叶此面同心。

要做导叶片叶顶底球面在Sφ920的球面上,就要保证安装时单只转动导叶的叶顶到中心距离相等,这里主要存在的问题是,导叶片的叶顶是球面型,内缸的内腔也是圆柱形,安装时测量的位置不同,测量的数值相差很大,而每只导叶片的测量位置还没办法保证一致,靠测量的方案安装导叶片,精确率低、误差大,容易造成叶片的转动部件的磨碰。

2 解决方案和措施

经过研究和现场的情况分析,我们决定采用以下措施:

1)设计一个装配用的工装。这个工装的设计原理是:选择一个直径为φ920的外球面,通过调整使这个外球面与内缸的中心重合,且球心高度与转动导叶转柄中心高度一致。在安装每只导叶片都与这个外球面保证完全接触,以解决整圈叶片同心的问题。经过多次论证,我们认为这个方案可行,开始进行下一步实施。

图1

2)按上述所确定方案制作一套工装。工装结构图见图2,安装的结构示意图见图3。其由底座、可换轴套、轴承支座、轴承、转动支架,定位块和压板以及其它紧固零件组成。定位块外球面为SR460mm,其到转动中心(即轴承中心)距离也为460mm,定位块高度可以在一定范围内调节,转动支架可在底座上进行旋转。在各支转动导叶叶顶底球面与工装外球面贴合时,导叶片叶顶底球面在Sφ920mm的球面上,各导叶此面同心。为此,只要通过修磨调整垫片保证各支转动导叶叶顶底球面均可与工装外球面刚好贴合即可。

图2

图3

3)使用时,将装配工装安装到内缸上,调整好同心后,通过旋转转动支架,将定位块分别对正各只导叶片。如图4所示,在调整垫片未经修磨的情况下,将转动导叶向外侧推,在转动导叶片根部端面与转柄机构套筒端面贴合的情况下,测量导叶片转柄端面到套筒端面的距离A。

然后将转动导叶向里侧推,在转动导叶叶顶底球面与定位块外球面贴合的情况下,测量导叶片转柄端面到套筒端面的距离B。实测尺寸A、B的差值即为调整垫片的厚度 δ,即 δ=A-B。

将调整垫片上磨床,按计算所得的厚度δ进行修磨,装配后即可保证导叶片根部端面与转柄机构套筒端面贴合的情况下,导叶片叶顶底球面在Sφ920的球面上,各导叶此面同心。

4)最后我们对安装后的结果进行了验证。将一圈经过工装装配好的转向导叶片转入总装车间,通过压铅的方法,使每一导叶片都与转子进行了实际测量,结果间隙符合图纸给定的数值,并且所有叶片数值误差均在0.1mm的范围内。

图4

3 结语

通过使用该转动导叶装配工装,保证了转动导叶叶顶底球面到中心的距离和各转动导叶叶顶底球面的同心度要求,也保证了各导叶片叶顶底球面的球心与内缸中心线重合。总装装配时,转动导叶叶顶与转子轮缘间通流间隙比较均匀,上述方法取得了良好的效果。降低了调整垫片处理通流时的返修率,减少了反复拆装的时间,提高了生产效率。