汽轮机抽汽机组旋转隔板的改进

2015-04-10孙杨

孙杨

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

汽轮机抽汽机组旋转隔板的改进

孙杨

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

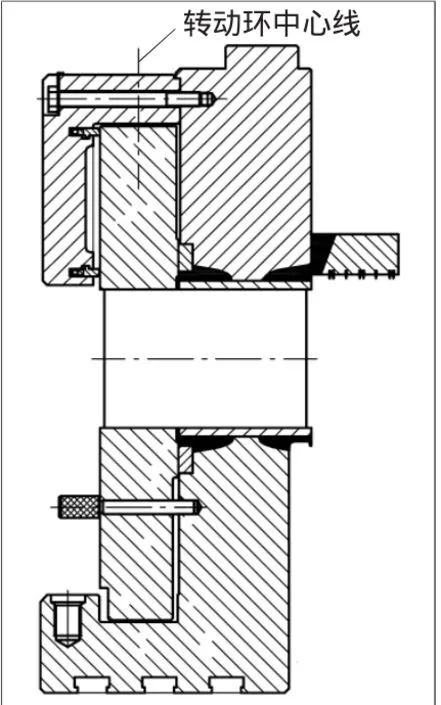

汽轮机抽汽机组带旋转隔板结构形式比较普遍,而这种旋转隔板结构在电厂运行中总会出现开启和关闭时卡涩和易损等现象,影响调整抽汽,进而影响电厂的热稳定性和经济性。文中对旋转隔板进行了改进设计。

汽轮机;旋转隔板;改进

0 引言

近年来,我国电厂的汽轮机组发展趋势为大容量、大功率机型,而小容量汽轮机组大多以热电联产为主,从而汽轮机抽汽机组市场需求量较大。对于抽汽汽轮机组的中低压参数处抽汽一般采用旋转隔板的结构形式来控制抽汽参数。抽汽机组中带旋转隔板结构形式比较普遍。而这种旋转隔板结构形式的汽轮机组在电厂运行中总会出现开启和关闭时卡涩和易损等现象,影响调整抽汽,进而影响电厂的热稳定性和经济性。所以需要对旋转隔板的结构进行改进。现针对某一种结构形式的旋转隔板进行分析和改进,防止卡涩现象,避免部件易损现象,使汽轮发电机组更安全稳定,使电厂达到良好的经济效益。

1 旋转隔板问题分析

早期的转动环采用低合金铸铁的形式(MHT250),由于自润滑性不是很理想,时常发生转动环卡涩现象,影响机组的调整抽汽,而且由于磨损也使转动环轴向位置发生改变。近几年改进型的采用在隔板体方窗四周直接加工出方窗槽,将抵瓦合金(DEVA)块镶嵌在此槽中的结构形式。虽然有效地防止转动环与隔板体卡涩现象发生,但由于该件是易磨损件,需要定期更换,原来在隔板体上直接加工该镶嵌件时加工难度大,既影响该部件的加工成本,又延长了部件的加工进度。在电厂检修中,该部件更换的方便程度直接影响机组大修的整体进度。

带有径向汽封体的旋转隔板,一般在隔板体出汽侧加工出配径向汽封体的内止口,用一定数量的沉头螺钉将径向汽封体把紧在隔板体上。由于沉头螺钉的把紧力是有限的,同时又没有外止口,机组在长期运行过程中,径向汽封体极易松动,严重时导致脱落,将转子损坏,造成严重的后果。

2 旋转隔板产生上述问题原因分析

旋转隔板的转动环为低合金铸铁材料MHT250,具有一定的自润滑性可减小转动时的摩擦阻力,但由于该材料自润滑性是有限的,所以会造成转动环的卡涩,而且由于磨损也使转动环轴向位置发生改变;带有径向汽封体的旋转隔板,一般在隔板体出汽侧加工出配径向汽封体的内止口,用一定数量的M10的沉头螺钉将径向汽封体把紧在隔板体上。由于沉头螺钉的预紧力是有限的,同时又没有外止口,机组在长期运行过程中,径向汽封体极易松动,严重时导致脱落。

3 旋转隔板的改进措施

1)旋转隔板在隔板体进汽侧与转动环配合处,加工一环槽,将一整圈的环状定位板镶嵌在环槽内,在此定位板的窗口四周加工出镶嵌抵瓦合金(DEVA)的环槽,将抵瓦合金块镶嵌在此环槽中。采用在定位板上加工出镶嵌抵瓦合金(DEVA)的环槽,加工难易程度比在隔板体上直接加工要方便、容易很多,这样大大缩短了加工周期和节省生产成本。尤其是在机组大修时,在抵瓦合金磨损后仅须对定位板进行处理即可,既方便又快捷,大大缩短了机组维护的时间。

2)将隔板体与径向汽封体配合处加工成双止口(内止口、外止口),将径向汽封体嵌在环槽内,并用一定数量的M16的内六角螺钉及上下半各2个销钉将其紧固在隔板体上,这样既增大了预紧力,又使得机组能够安全稳定运行。

图1 汽轮机抽汽机组旋转隔板结构示意图

4 通过上述对旋转隔板的改进达到效果

1)防止转动环与隔板体卡涩现象的发生,降低了旋转隔板的加工难度大,大大缩短了旋转隔板的加工周期,同时也降低了该部套的成本。同时在电厂检修时,大大缩短了机组维护的时间。

2)将隔板体与径向汽封体配合处加工成双止口(内止口、外止口),并用一定数量的M16的内六角螺钉及上下半各2个销钉将其紧固在隔板体上,这样即增大了预紧力,防止径向汽封体的脱落的发生,又使得机组能够安全稳定运行。

(编辑 明 涛)

TK269

B

1002-2333(2015)06-0237-01

孙杨(1981—),男,工程师,从事机械设计工作。

2015-02-09