液压支架顶梁焊接工艺的研究

2015-02-18杨晓林

杨晓林

(大同煤矿集团有限责任公司 中央机厂,山西 大同 037001)

0 引言

顶梁是液压支架三大箱型结构件之一,其具有体积大、重量大、结构复杂等特点。其在液压支架的使用过程中是重要的承重结构件,对顶板的支护起着重要的作用。因此对其结构的强度、稳定性和焊接质量都提出了很高要求,在对顶梁进行组点焊接时必须严格控制其生产工艺,以保证其焊接质量。

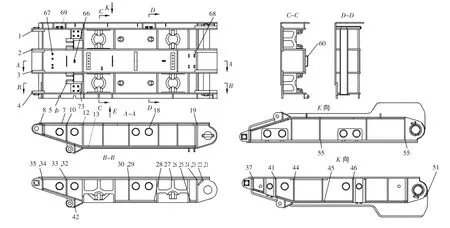

1 F419.07顶梁组点焊接工序

1)开工前检查。对上道工序转来的所有零件按照图纸认真核对,不合格的零件一律不予采用。所有盖板以下筋板高度公差均为-1~-3mm,筋板宽度方向公差为0~-2mm,盖板宽度方向公差为-2~-4mm,高出盖板主筋和筋板高度方向均为0~+2mm。

2)开坡口。将零件按图纸要求进行焊前开坡口。

3)组装点焊(I)。将件1~件8按图纸需求进行组装点焊,点焊长度20~30mm,间隔250~300mm。组点工艺执行通用工艺守则。

4)焊接(I)。将工序3组装点焊完成的构件进行施焊,施焊前将构件置于加热炉内预热,预热温度达150~200℃,焊缝质量应达到II级焊缝标准。

5)焊后整形(I),将工序4焊后的构件整形,整形后转机加工预镗孔。

6)组装点焊(II)。将件7平放在组装平台上,以纵向中心线为基准,将件1~件4分别与顶板组装定位点焊,前后尺寸一致,用φ161孔定位基准,用4根φ168圆管定位4-φ170孔,然后再组装点焊,其中筋板按照图纸组点件 18、件 13、件 14、件 19、件 10、件 12、件 21、件 27、件28、件 32、件 33、件 34、件 35、件 37、件 41、件 42、件 46、件 51、件 55、件 67、件 60、件 66、件 74,件 1 与件 2 两主筋后部保证尺寸,前部保证尺寸,件 3与件 4两主筋后部保证尺寸,前部保证尺寸,且保证φ91孔两两同轴。

7)焊接(II)。焊前准备:整体施焊前应对构件进行整体焊前预热,加热工艺及温度要求同焊接(I),达到施焊温度时开始施焊,顶板与主筋、顶板与筋板的焊缝质量应达到II级焊缝标准,筋板与主筋的焊缝应达到III级焊缝标准。

焊接规则:a.按照先焊短焊缝后焊长焊缝,先焊立焊缝后焊横焊缝的原则;b.每道焊缝均应采取分层分道焊接方法;c.第一层打底焊,采用平焊方法先将顶板与主筋焊缝平焊一层4~5mm打底焊,使整个构件形成整体,以免局部焊缝开裂尺寸变化;d.然后焊接筋板与主筋的焊缝(一层4~5mm),对称交替焊接;e.最后焊接筋板、侧护板与顶板的焊缝一层,分中退焊法;f.焊接时工件温度不低100℃,以防止焊接变形,焊后开裂;g.第一层打底焊后,须经专职检验人员检验之后方可进行填立焊;h.填立焊,按3~4mm一层进行分层施焊,每层道数等于层数,焊至离焊角高度要求差2~3mm时停止施焊,且每层焊接完毕应用小锺敲击焊缝消除焊接应力;i.盖面焊(最后一层),应保证盖面焊波纹平整,层次清楚。

图1 顶梁图

8)焊后热处理(I)。将工序7焊接后的构件进行退火热处理,退火温度为550~600℃。

9)焊后整形(II)。焊后以顶板一面置于工作台上,对顶板不平度进行矫正,使之达到2‰之内。

10)组装点焊(III)。将件24后柱帽与件29前柱帽按图纸尺寸定位,与顶板间隙≤1mm。保证后柱帽与顶梁后部φ161孔中心距750±0.5,前后柱帽中心距为1625±0.5,与主筋保持垂直,间隙≤2mm。将件25、件44与主筋组装定位点焊,保证与件5顶板尺寸190±0.5,两套筒之间中心距 280±0.5、320±0.5,然后再组装点焊,件 68、69及边盖板、前后弯板组点工艺同前。

11)焊接(III)。对工序10组装点焊后的构件进行施焊,施焊前对构件进行的整体预热工艺同前,圆筒与主筋的焊缝达到III级焊缝标准,焊缝质量要求达到II级焊缝标准。

12)焊后热处理(II)。将工序11焊后的工件进行焊后热处理,工艺要求同前。

13)组装点焊(Ⅵ)。将工序12热处理后的构件继续组装点焊头层盖板,保证两耳板的中心距75mm,与φ91孔中心距(750±0.5mm),件45耳板与φ161孔中心距(750±0.5mm),(1625±0.5mm),组点工艺,用工序 3盖板与主筋的组点间隙≤2mm。

14)焊接(Ⅵ)。将工序13组装定位后的构件进行焊接,整体施焊前构件预热工艺同前。焊缝质量要求达到II级焊缝标准,焊缝采取打底焊,填立焊及盖面焊方式、焊接方法及焊接工艺参数同工序7。

15)焊后热处理(III)。将工序14焊后的构件进行焊后热处理工艺要求同前。

16)转机加工镗孔。把焊后热处理后的构件转机加工镗4-φ91孔和4-φ161孔。

17)组装点焊(Ⅴ)。按照图纸要求组装点焊所有零附件,保证件73耳子中心距(230±0.5mm)。

18)焊接(Ⅴ)。把工序17组装定位后的零件进行焊接,焊缝质量要求达到III级焊缝标准。

19)焊接标识编号。

20)交付验收。

2 F419.07顶梁焊接工艺说明

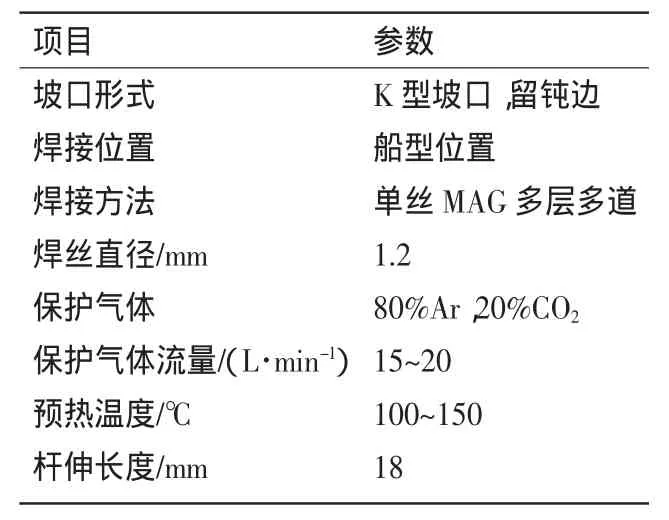

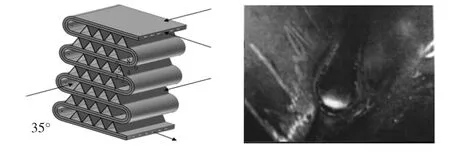

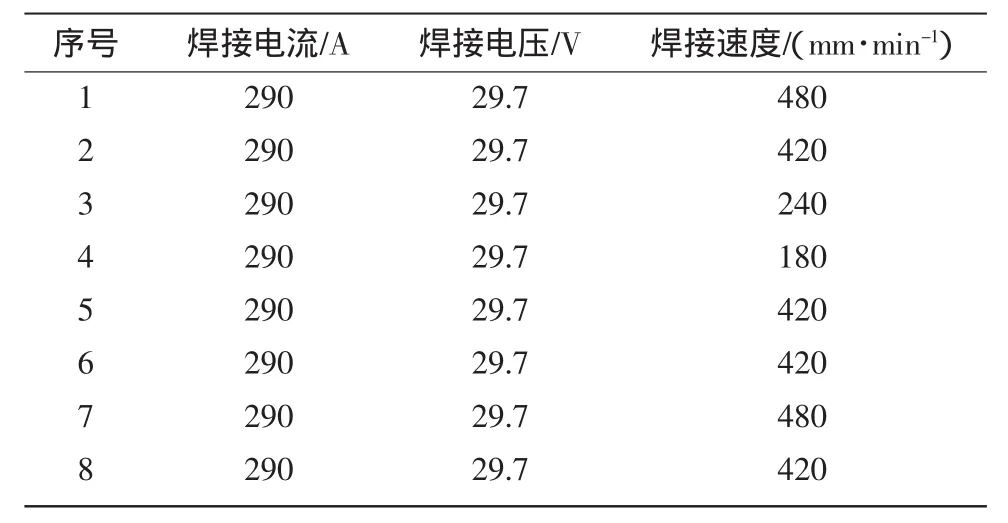

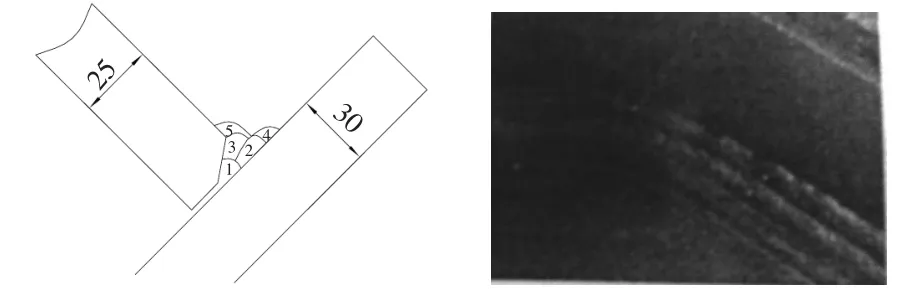

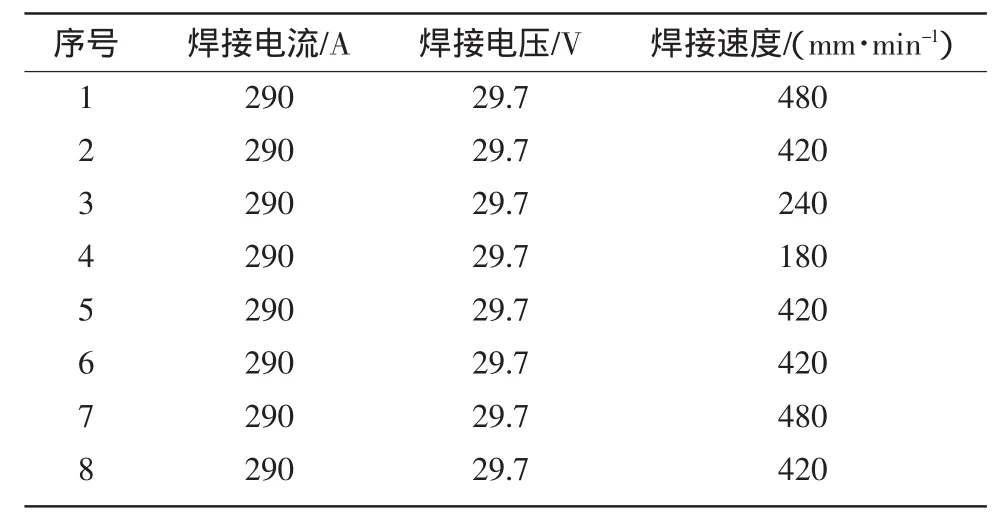

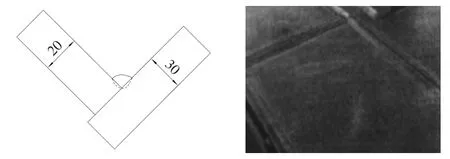

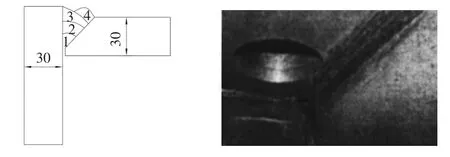

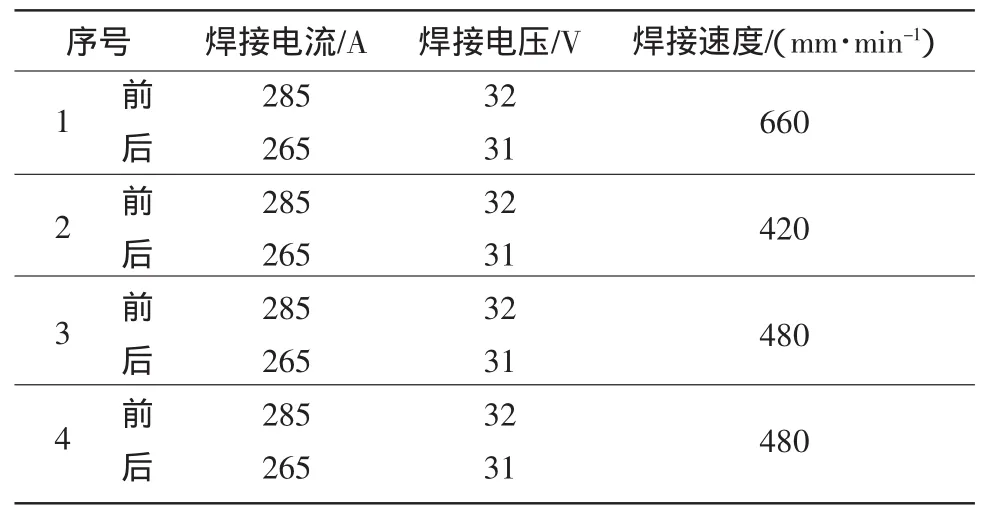

F419.07顶梁一次焊接时的坡口形式、焊接方法如表1所示。其中:第一种典型焊缝(板厚30mm,焊角高度20mm)焊接工艺如图2和表2所示。第二种典型焊缝(板厚25/30mm,焊角高度20mm)焊接工艺如图3和表3所示。第三种典型焊缝(板厚20/30mm,焊角高度20mm)焊接工艺如图4和表4所示。

表1 F419.07顶梁一次焊接时的坡口形式、焊接方法

图2 第一种典型焊缝焊接工艺

表2 第一种典型焊缝焊接工艺

图3 第2种典型焊缝焊接工艺

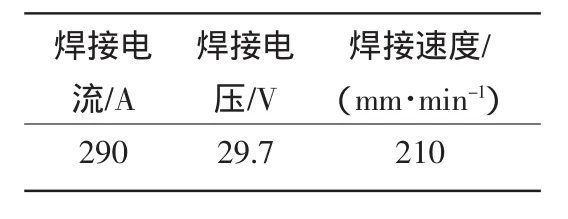

F419.07顶梁二次焊接典型焊缝(板厚30mm,焊角高度20mm)焊接坡口形式、焊接方法如表1所示。焊接工艺如图5和表5所示。

3 结论

在生产实践中通过对以上工艺的研究可以得出以下结论:1)可有效释放焊接应力,减小工件焊接变形;2)焊前预热、焊后热处理工艺有效改善了焊缝组织,提高其综合力学性能;3)采用富氩气体保护焊对焊件的熔池区进行了有效保护,降低了焊缝中氢、氮等有害气体的含量,避免了焊缝中气孔和裂纹的产生;4)该工艺的应用可以严格控制产品质量,完全保证产品的互换性。因此,在液压支架结构件的焊接中得到广泛的应用。

表3 第2种典型焊缝焊接工艺

图4 第3种典型焊缝焊接工艺

表4 第3种典型焊缝焊接工艺

图5 F419.07顶梁二次焊接典型焊缝焊接工艺

表5 F419.07顶梁二次焊接典型焊缝焊接工艺

[1] 成大先.机械设计手册:第1卷[M].5版.北京:化学工业出版社,2008.

[2] 蔡自兴.机器人学基础[M].北京:机械工业出版社,2009.

[3] 李晓辉,汪苏,刘小辉,等.焊接机器人智能化的发展[J].电焊机,2005(6):39-41.

[4] 索罗门采夫.工业机器人图册[M].北京:机械工业出版社,1993.