大功率汽轮机的低压缸设计

2015-02-18段森毕雪

段森, 毕雪

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

现代低压汽轮机设计的好坏,应采用汽缸效率、标准化程度和投资成本的综合指标进行评估。譬如,仅仅用汽缸效率来衡量就不太合适,必须考虑低压部分对整个汽轮机可靠性的影响,同时对可能增加的研发和制造成本与得到的效率增益进行比较来评估。

低压汽轮机设计中,经济性最优化问题的解决总是不理想。虽然增加末级动叶的长度能够提高汽轮机的功率和效率,但汽缸和转子尺寸的增大,将对原材料采购、加工、检验、运输、安装和产品安全性能都会产生重大影响,甚至使更大的低压汽轮机开发陷入瓶颈而无法突破。

1 低压汽轮机设计

各大汽轮机制造厂都有标准的低压汽轮机系列,由于发展新的低压汽轮机成本很高,因此很早就采用了标准化设计,这样只要对标准的低压汽轮机作有限的调整就能满足用户的要求。实际上,标准的低压汽轮机具有不变的转子尺寸、不变的外缸和不变的末级叶片,通常只需要调整前若干级的叶片高度,使其与所需功率要求的流量相匹配。除了上述的设计,如果要开发新的低压汽轮机,需要考虑如下因素:

1.1 冷端优化

冷端优化是在给定的环境条件下,经过技术经济性分析,寻找其最优解,即考虑低压汽轮机、凝汽器、冷端低压加热器和循环冷却水系统以及真空系统等所有和运行费用相关的参数,最终目标是为了确定最佳凝汽器真空值和最佳循环水量。而对于低压汽轮机来说,也就确定了最佳的排汽背压和总排汽面积。

1.2 末级动叶片尺寸

在低压缸数目给定时,最有利的排汽面积可根据功率曲线来选择,并根据标准的母型叶片来模化合适的动叶片高度h和平均直径Dm。另外,为了得到尽可能紧凑的设计,h/Dm一般选取0.33~0.37,再考虑到转子锻件的限制,该比值甚至增加到0.4左右,但较大的比值会增加气动设计的难度和叶片振动的危险性。

1.3 低压进汽口压力

1)火电机组。大容量火电机组的低压汽轮机分流数通常至少为中压汽轮机分流数的2倍,这是由于进入低压汽轮机的比容急剧增大和末级动叶片高度限制的缘故。透平级效率可以表示为容积流量系数k的函数(见图1),k 定义如下:

式中:V为所研究级的容积流量;r为平均动叶直径;u为平均圆周速度。

按照常规设计,低压进汽平均直径要大于中压排汽平均直径,而容积流量又是中压的一半,因此低压汽轮机进口级的k值比中压排汽级的要小。因此,降低低压缸进汽压力对经济性比较有利,而且还能改善低压内缸的运行环境。现在某汽轮机制造商已经将低压进汽压力降至0.5MPa左右。

图1 冲动式和反动式的级效率

2)核电机组。核电机组的低压汽轮机与火电机组采用相同的分析方法。但是必须注意,核电机组的蒸汽参数比较低,其容积流量非常大,因此核电机组的低压缸进口压力对总成本的影响很大。针对只有高压和低压汽轮机的核电机组,在其优化设计中,应考虑汽水分离再热器(MSR)、MSR与低压缸之间的管道、再热阀门以及汽机房的成本。随着低压缸进口压力下降,并考虑取较低的流速而获得较大的分离效率和较低的压力损失,MSR的尺寸及其成本增加很大,汽机房要求空间也大,目前最佳的低压进口压力在1.0~1.4MPa之间。

除了开发高流速、尺寸更紧凑的MSR外,设置中压汽轮机使低压进口压力进一步降低,即采用高、中压单流汽轮机,可使机组效率进一步提升,但高中压汽轮机的设计和管道布置的难度非常大。

2 低压汽轮机设计中的特殊问题

除上述讨论的对低压汽轮机设计影响的若干因素外,还存在某些特殊的设计问题。

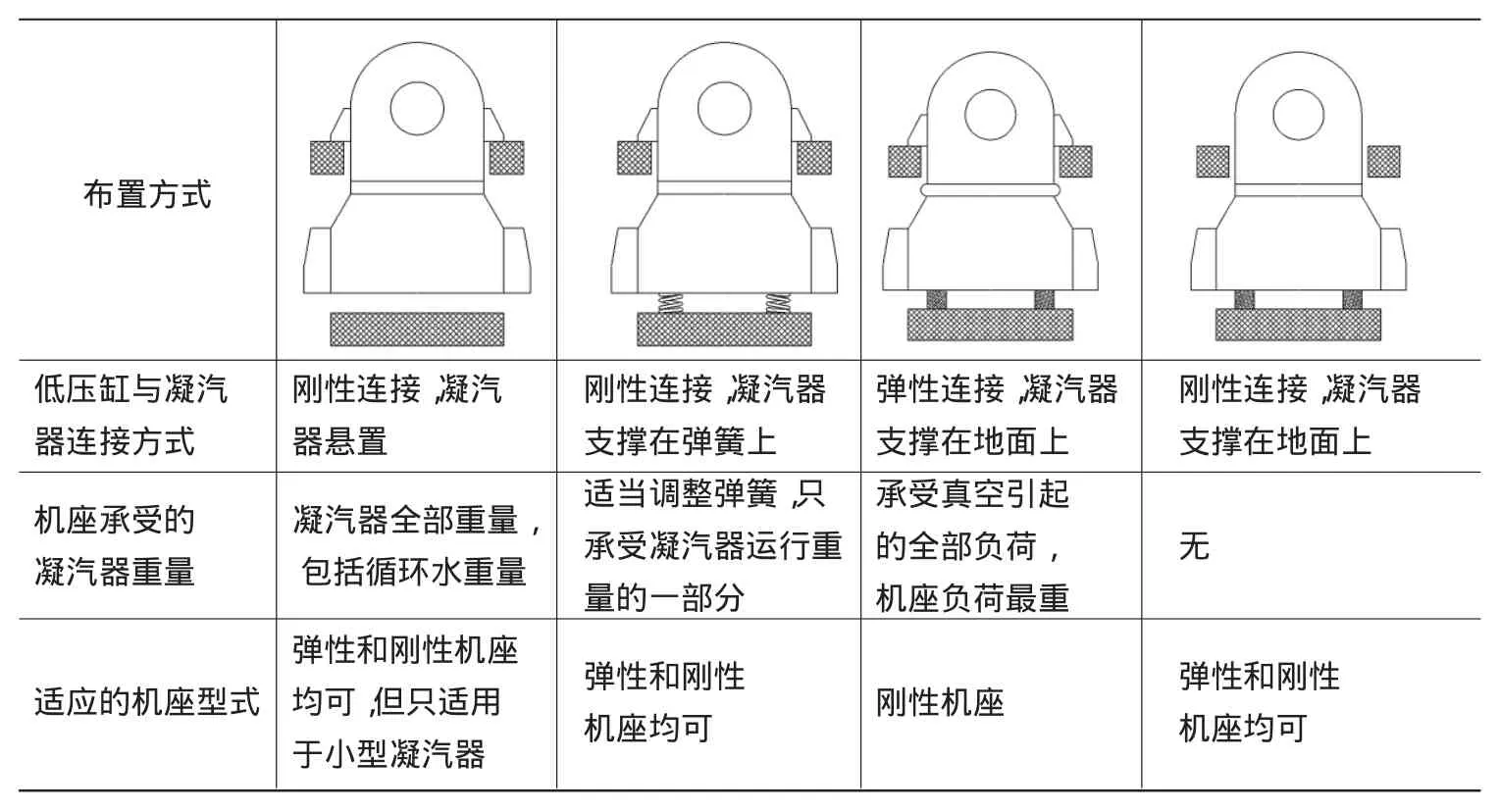

2.1 机座型式

现在的机座型式主要有刚性机座和弹性机座两种模式,所谓刚性机座就是运转层平台与支撑柱是一体浇筑的;而弹性机座的运转层平台与支撑柱是分开的,并采用弹簧隔振器隔离。为了适应不同的机座型式,低压缸与凝汽器的连接方式、凝汽器的支撑方式、凝汽器通过低压缸施加给机座的负荷都是需要注意的。各种现代的低压缸与凝汽器的布置方式见表1。

表1 现代的低压缸与凝汽器的各种布置方式

2.2 低压进汽结构设计

低压进汽结构一般需要考虑两个问题,一是进汽位置的设计,另一个是进汽壳的设计。

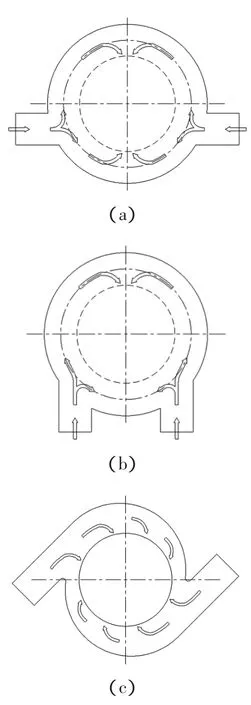

图2

1)进汽位置。对于大功率汽轮机,由于其经常处于满负荷运行状态,因此电厂为了缩短检修周期,越来越重视汽机检修的简化。鉴于这种要求,低压汽轮机的进汽位置处于缸体下半就具有更多的吸引力,这种设计不需要拆除进汽管道就可进行低压内缸的检修,见图2(a)和 图 2(b)。

2)进汽壳。对于常规的进汽方式,汽流发生截面突变和方向的改变,并存在部分汽流对撞,故进入叶片的汽流是不均匀的。因此,这种进汽壳会产生较高的流动损失,只有流速较低时才能使其限制在允许的范围内。但采用较小的流速,就需要设计较大的进汽壳尺寸,但低压内、外缸的设计就会变得困难。

现代的某些大型低压汽轮机根据仿生学技术,设计了蜗壳进汽结构,这种蜗壳可以避免进汽壳的流动损失,使汽流平滑地流向叶片并允许较高的流速。在采用这种蜗壳设计时,必须要研究低压进汽的位置,见图2(c)。

3 结论

开发新的低压汽轮机,应按照经济最优化的原则进行分析。只有对汽轮机效率、机组安全性和所有研究的总成本进行综合性评估,才有可能获得最佳的效果。另外,考虑到用户对检修周期和机座型式的需求,简化低压缸安装和拆卸程序,研究适应性更强的低压缸和凝汽器布置方式也是很重要的。