U钻上T形刀片的受力分布数学模型分析

2015-02-18山东光岳转向节有限责任公司聊城252000杨宝亮吕建魁

■山东光岳转向节有限责任公司 (聊城 252000) 杨宝亮 吕建魁

U钻上T形刀片的受力分布数学模型分析

■山东光岳转向节有限责任公司 (聊城 252000) 杨宝亮 吕建魁

摘要:通过对T形刀片可转位浅孔钻的受力分析,提出以径向力平衡作为浅孔钻的设计原则,基于金属切削原理,利用微积分思想建立内外刃刀片的受力数学模型,推导出内外刃刀片的受力分布情况。

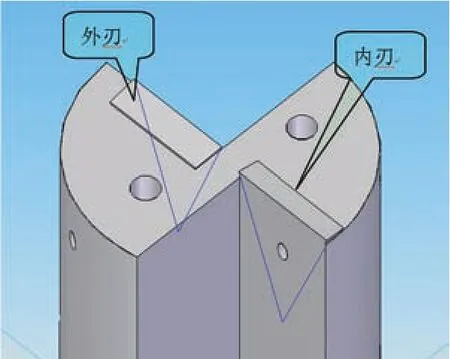

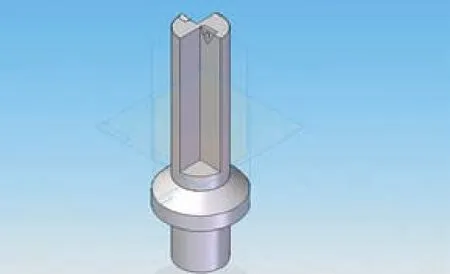

机夹硬质合金刀片浅孔钻又称为U钻,此种钻头刀杆刚度高,允许切速高,加工精度高,普遍应用于数控机床。根据钻头孔径的不同,所配备的刀片数量也不同。U钻多数装沉孔刀片,采用压孔方式夹紧。钻头由刀体、刀片、压紧螺钉、模块及定位销等组成。刀体尾部与机床的联接采用圆柱柄、莫氏锥柄及7∶24 锥柄等。刀体上有进油孔,通过Y形油路进入切削区。当以钻头回转为主运动时,需用冷却环供应切削液(见图1)。

1. 力学分析

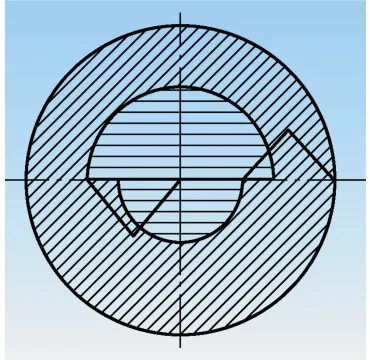

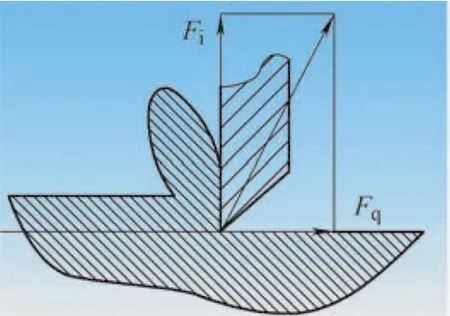

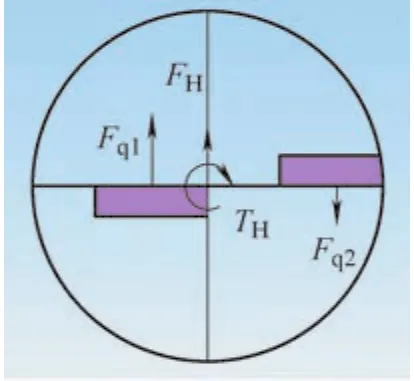

U钻所用刀片的形状为四边形、三边形及六边形等。在直径为18mm 的50U钻上通常安装两个刀片,内外刀片搭接,把被加工孔径分成四个部分、两个步骤(见图2)。当内刃刀片不过钻头回转中心时,若采用三边形刀片时(T形),钻削中只产生切削力Fq和进给力Fj(见图3),没有背向力。进给力影响机床进给机构的设计及刀体弯曲强度的选择;由于两刀片的不对称分布,导致切削力在刀体上产生径向合力FH和周向合力矩TH(见图4)。径向合力易导致实际钻削轴线与理论加工路线产生偏离,影响被加工孔的尺寸公差和形位公差;周向合力矩可通过与机床的旋转力矩匹配得以平衡,防止钻体断裂。因此,最大限度地减小加工时的径向合力FH,就成了浅孔钻设计与制造的关键问题。

2. 数学分析

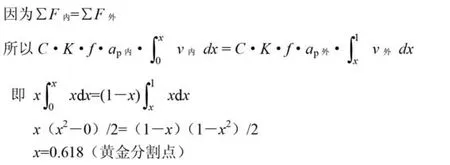

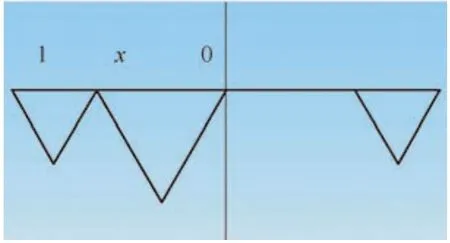

为了便于U钻的受力分析,把外刃位置与内刃位置移至同一侧进行考虑(先不考虑搭接量)(见图5)。由于T形刀片钻削的受力情况,类似于毛坯端面车槽的情况。依据金属切削机理,U钻刀片的切削力与ap(背吃刀量)、f(进给量)及v(切削速度)成正比。根据微积分原理建立钻削力数学模型如下(见图6)。

图1 示意图

图2 内外刃切削区

图3 切削受力图

图4 受力合成图

3. 结构布置

从以上分析可知,两个切削边长度不同,在不考虑搭接量的情况下,内外刃边长比列为0.618∶0.382。为了便于设计制造,经优化设计搭接量可取0.13,则比例为0.75∶0.51(此结果仅用于装配T形刀片的U钻钻头)。

图5 数学分析图

图6 模拟图

收稿日期:(20150104)