厚壁管的高效焊接技术

2015-02-18宋标

宋 标

(上海江南船舶管业有限公司, 上海 201302)

厚壁管的高效焊接技术

宋标

(上海江南船舶管业有限公司, 上海 201302)

摘要管道焊接是船舶建造的一项重要焊接工作。近年来,随着我国船舶工业的快速发展,市场竞争的不断加剧,管道施工作业的竞争越来越激烈,开展管道施工高效焊接的技术研究,降低成本,提高焊接质量具有十分重要的意义。该文主要讲述了对厚壁管制造和焊接的优化措施和先进理念。将管子制造和焊接相结合,采用先进的制造工艺和合理的焊接技术,降低了生产成本和劳动强度,提高了焊接生产效率,稳定了焊接质量。

关键词创新厚壁管焊接高效

0前言

随着世界经济的逐渐复苏,对高附加值、高新船舶的需求将随之增大,各种新型材料,各种厚壁管的制造将增多。如何提高管道焊接效率,降低焊接施工成本,是每个企业追求的目标。

船用厚壁管是近年来高附加值、高技术船舶的必用船管。管壁厚度大都在20 m以上,而且都需100%的X拍片检验,以往我们都采用传统制作工艺的方式来校管和焊接,虽然也能达到标准要求,但工作效率不高。去年,我公司承接了上海船厂的海工船高压海水系统的厚壁管制造任务,工作量大且周期短,如果按照传统的制造工艺,肯定无法按时完工。为此,我公司制定了一套新型的制造方式和焊接方法,最终提前完成了该产品的制造和焊接任务。

1厚壁管传统制作焊接工艺的弊端

1.1劳动强度大,工作效率低

此次承接厚壁管的管道口径是168 mm×22 mm,一根管道加上法兰一般最起码也有300 kg~400 kg,如图1所示。

图1 完整管示意图

如果管道稍长的话就更重了,靠人力根本无法搬动。按照传统焊接方法每焊1/2层焊缝就得翻动一次管道,且全得依靠行车来吊运。如果按照每一层焊缝在3 mm左右,那焊完整条焊缝大约15道焊缝,如图2所示。

图2 管子对接焊焊接顺序示意图

为了确保下一层焊缝的正常进行,必须对上道焊缝进行清渣处理,并对焊缝表面缺陷进行必要的修补和打磨处理。按照每一圈焊缝打磨4个接头,那必须打磨约60个焊缝接头,且焊完整道焊缝最起码翻动7次。实际操作下来,就算一个熟练的焊工要完成整道焊缝也需要工作5 h左右。直接制约了我们焊接施工进度,劳动强度之大可想而知。

1.2反面焊缝质量难以保证

按照传统的焊接方法,我们一般都采用手工钨极氩弧焊单面焊双面成型打底,手工焊条电弧焊或药芯焊丝CO2焊填充盖面的方式。在打底焊时,坡口由于在合理范围内错边,坡口根部宽窄不均,或者焊丝和坡口被污染的情况下就会在焊缝中产生气孔、表面裂纹、未熔合或咬边等缺陷。再熟练的焊工,也不能说保证反面的焊缝100%合格。由于管道是整体装配,相对靠里面焊缝死角处的缺陷难以被发现,由于不能及时进行清理和返修,直接影响了焊缝质量。

1.3X拍片合格率低,返修难度大

如图1中一根管道上有6道焊缝,一个熟练的焊工把它全部焊完也须30 h左右。就算两个焊工同时施焊,平均一个焊工也须两个工作日。在这样长期高强度、高压力的工作状态之下,谁能保证每层焊缝的焊接质量和焊接工效。再如前所述,由于管道整体装配,打底焊反面的焊缝质量难以保证,如经X拍片检验不合格,必须把不合格的那段焊缝刨致坡口根部,打磨干净后再重新焊接,随即还需X拍片检验。工序繁琐,返修难度高,局部修补焊接应力极大也是极其令人担心的问题。

1.4焊后管道易产生裂纹和变形,安装困难,焊后工艺复杂

由于焊接过程中要进行清渣打磨等处理,焊缝整体不能连续施焊,焊缝应力增大,管道容易产生裂纹、变形和收缩。特别是厚壁管,由于管道壁厚较大,结构刚性也较大,焊接时容易产生较大的焊接残余应力。在焊接残余应力和扩散氢的共同作用下,焊接接头易产生冷裂纹,因此焊后还需经过热处理来降低焊缝残余应力。由于不能整体连续施焊,管壁厚,焊道多,特别是每焊1/2道焊缝要进行打磨,打磨过程相当于对焊缝进行冷却。因此焊缝刚性也极大,焊缝残余应力也相应增大,管道就容易产生变形和收缩。为了便于安装,变形较大的,在安装前还需要进行火工矫正来抵消原先产生的焊接变形。

综上所述,厚壁管整体制造焊接的弊端显而易见。不仅费时费力,还难以保证焊缝质量。但是,如果采用了我们所研制的新制造工艺和焊接方法,以上所有的弊端迎刃而解。不但焊接时间能缩短5倍左右,焊工的劳动强度也显著降低,且焊缝质量也得以保证。下面就将研制成果与大家分享。

2厚壁管新型制造工艺和焊接方法

2.1厚壁管合理装配工艺

把图1中整根管道分成三段,如图3所示。

图3 管道分段装配示意图

逐段进行装配和焊接,而且使每条焊缝都能处于平对接的位置来焊接。如图3中的第一段和第二段焊缝就可以直接将管子放置压棍式变位机(以下简称变位机)中进行焊接,如图4所示。

图4 分段管焊接示意图①

以图3中的第三和第四道焊缝为例,如果两段焊缝之间距离够长,就可以直接将中间管道放置变位机中,如图5所示。

图5 分段管焊接示意图②

如果中间管段长度不够放置变位机中,可以另外加一段1 m左右同径口的辅助管道。将辅助管道一端加工成45°斜坡,然后与第三或第四道焊道的弯头相连接,使其与母体管道处于同一水平线,垂直于所焊焊缝,然后将辅助管道放致变位机中,如图6所示。

图6 分段管焊接示意图③

等三段管子四条焊缝焊接完毕,经X拍片合格后,再重新完整组装管道。用图6中同样的方式来焊接。由于管道的重心偏失,在变位机转动的过程中,管道运行至下坡段时,会产生不规则的向下跳跃运行现象,直接影响焊缝质量。为了使管道在变位机中能够平稳运转,我们在母管管道的对称面搭焊了相同质量的物体,如图7所示。

图7 完整管最后一道焊缝焊接示意图

2.2厚壁管先进的焊接技术

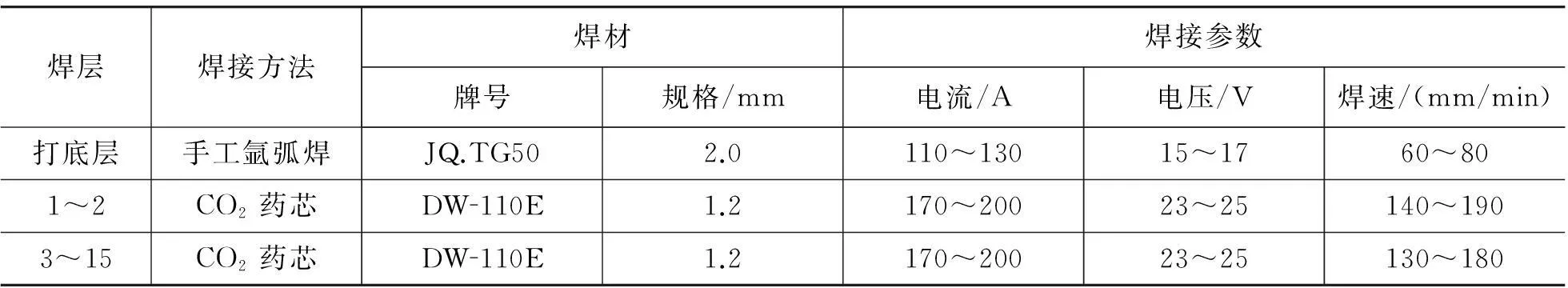

采用V型坡口,用手工钨极氩弧焊单面焊双面成型的方式打底。CO2药芯焊丝填充盖面。如表1所示。

表1 焊接规范表

打底前将焊道进行预热,有利于氩弧焊焊接,可降低焊缝残余应力,减少根部淬硬倾向,预热温度为100°C左右,预热宽度从对口中心开始,每侧不小于焊件厚度的三倍且不小于100 mm。由于管壁较厚,拘束度大,为防止焊缝根部产生裂纹,打底焊厚度应不小于3 mm。打底焊结束并检查焊缝无缺陷后,应立即进行填充,填充盖面都采用CO2药芯焊丝进行焊接。

第一层、第二层填充焊时,采用传统的焊接方式,焊至整圈焊缝的三分之一处应停止焊接,进行清渣和焊缝接头打磨,然后再焊完余下三分之二的焊缝,由于第一层、第二层焊缝处于坡口根部,焊缝相对狭窄,焊接电流应控制在保证铁水拉得开、熔池清晰、熔合良好的前提下,提高焊接速度,减少焊层厚度,使焊缝中的氢易溢出,保证焊缝质量。填充焊的第三层开始,我们就可以采用连续焊,即一个熟练的焊工搭配一个小工,焊工在焊接的同时小工在对面及时地进行清渣处理,如图8所示。

图8 连续焊示意图

中间不停顿,没有焊接接头,不用打磨修补。

由于管壁厚,坡口较宽,连续施焊时线能量容易超出评定值,接头金属组织将变得粗大。为了控制线能量,层间温度必须控制在200℃~300℃之间,为了防止层间温度过高,我们填充焊焊至焊道高度的三分之二处时,应停止焊接,焊工也正好得以休息,但应时刻注意焊缝层间的温度,当焊缝层间温度降至200℃时,开始重新施焊,直至填充焊结束。休息片刻后进行盖面。

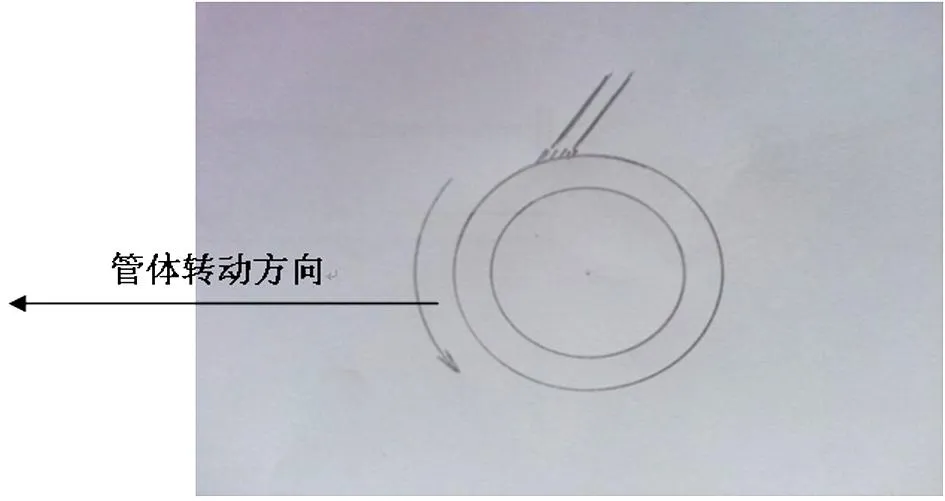

在焊接过程中,喷嘴的位置与角度非常重要,在变位机平稳转动的同时,喷嘴应始终成45°角左右保持在上坡位置(11∶00~12∶00之间),如图9所示 。

图9 焊接角度示意图

喷嘴与焊缝之间的距离保持在10 mm左右,这样熔滴生成后始终托附在熔池之中,使焊缝根部冶金反应充分,气体易溢出,消除气孔。且药渣也始终跑在熔池的前面,不易产生未熔合夹渣,焊缝质量得以保证。由于管道短、焊缝少,且是滚动焊接,因此管道除了在长度上缩短而不产生任何角变形,这对管系来说十分重要。因为没有了角变形,焊后残余应力相应减少,也就无须进行热处理,只须用石棉布将焊缝包裹严实,保温缓冷即可。

3采用新型技术后的实施结果

3.1降低劳动强度,提高工作效率

由于进行分段装配与施焊,我们每条焊缝都可以采用平对接的方式来焊接。管道也根本不用翻动,且焊接过程中无须考虑清渣和清根打磨,可以连续施焊,而恰恰是清渣和清根打磨占据了拍片焊中大部分时间。同样口径的管道,同样熟练的焊工一整道焊缝从填充到盖面结束,只需要1 h左右,比传统的焊接速度整整提高了5倍左右。且装配时间也根本没有增加,只不过分两个时段进行而已。在减轻焊工劳动强度的同时也显著提高了工作效率。

3.2反面焊缝得以保证

采用分段焊以后,由于管道变短,管道里面的每条焊缝都能清晰地看到,根本不存在焊缝死角。若发现焊缝缺陷及时进行修补和打磨,直到焊缝完好为止,打底焊缝的质量得以保证。

3.3X拍片合格率高

由于采用了方便、简洁的焊接方法,减少了焊接接头,相比立焊的电流也有所增大,层间温度相对平稳,消除了层间未熔合和夹渣等缺陷。且能轻松掌握焊层厚度,焊层厚度越薄,焊缝的质量就越好,拍片合格率就越高。到目前为止,我们拍片合格率基本达到100%。

3.4焊后变形小,易安装

由于实施了分段装配和焊接,平均每段管道的焊缝也就只有一到二条,到最后装配完毕,所需焊接的焊缝一般就剩一道。且前面其余焊缝的残余应力也基本释放完毕,管道形状趋于平稳。再进行总装焊接,焊接时整根管道的热量相对减小,刚性也减小,焊缝残余应力也随之降低,管道就不易产生变形和收缩,尺寸可精确到1 mm左右,基本可以说没有变形,易于船上整体接装。

3.5焊接难度显著降低

如果按照传统方式来焊接,焊接难度极高,一般焊工难以完成此产品的焊接任务,最起码由一个高级工或高级工以上的焊工才能高质量完成。而运用创新的焊接方法来焊接此产品,由于采用了平对接的焊接方式,只要对一个初级焊工进行3~5天的培训,让焊工掌握正确的焊接方法和焊接角度,能准确地调试焊接电流与电压,就能出色地完成此产品的焊接。在降低了焊接难度的同时也降低了单位用工成本。

4结束语

高效焊接方法不仅是现代船舶制造的主要工艺之一,而且对于船舶行业的发展具有深远意义。随着管道焊接技术的进一步发展,施工单位希望大幅度提高大口径厚壁钢管焊接施工质量和效率,减少单位作业面设备组成数量,降低生产成本和劳动强度。新型材料管道焊接技术的进一步发展,是管道实施高效焊接的发展趋势。

参考文献

[1]曾正明.实用有色金属材料便查手册[M].北京:中国电力出版社,2005.

[2]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1986.

[3]中国机械工程学会焊接学会.焊接手册[S],2001.

[4]朱日良.管壳式换热器管板与换热管焊接常见质量问题的防止[J].化工设备与管道,2005,42(1):62-63.

[5]秋恩哲.管与管板的内孔焊接及其应用[J].管道技术与设备,1998(6):16-18.

[上接第70页]

36.6 m金枪鱼渔船在冷冻机舱内设不锈钢粪便收集柜1个,容量为0.4 m3,用于在港内收集粪便污水。管路采用不锈钢无缝管,粪便柜底部设出口,出口连接粉碎泵,当船停靠码头时,通过粉碎泵可以将粪便排到岸上的接受装置;当船航行到公海时,通过粉碎泵可以将粪便粉碎然后排出舷外。船艉部卫生间在港口停泊时停止使用。

4结语

近年来,世界金枪鱼渔船发展迅速,延绳钓捕捞作业不断发展。通过对船舶海洋防污染进行分析,同时结合36.6 m延绳钓金枪鱼渔船实船管系设计,为我国金枪渔船玻璃钢化提供一定的参考。

[1]宗君华.36 m玻璃钢金枪鱼延绳钓渔船型线及推进系统设计研究[D]. 威海:哈尔滨工业大学(威海),2012.

[2]孙文志,张维英,于欣,等. 远洋金枪鱼延绳钓渔船总布置探讨法 [J]. 船海工程,2008,2(1):23-25.

[3]秦子明,汪正清,王晓东,等.舰船生活水处理系统现状与展望[J]. 舰船科学技术,2013(3):5-8.

The High-efficiency Welding Technology of Thick-wall Pipe

SONG Biao

(Shanghai Jiangnan Shipbuilding Pipesystem Co., Ltd., Shanghai 201302, China)

AbstractPipe welding is one of the important shipbuilding welding work. In recent years, with the rapid development of shipping industry in our country, amid intensifying competition, and increasing competition among pipeline work, to carry out technical research of the highly efficiency of pipeline welding, reduce costs and improve welding quality have very vital significance. (The thick-wall pipe of A106 material is used for high value-added marine ship pipeline of high pressure water.)This article mainly tells the story of the optimization of thick wall tube manufacturing and welding measures and advanced ideas. Combining the pipe manufacturing and welding, the use of advanced manufacturing technology and reasonable welding technique and method can reduce the production cost and labor intensity and improve the productivity and stability of the welding quality of welding.

KeywordsInnovationWelding technology of thick-wall pipeEfficient

中图分类号U671

文献标志码B

作者简介:宋标(1971-),男,焊接技师,大口径作业部副部长。