节能导管船坞阶段安装精度控制技术

2015-02-18王承宝

王承宝, 黄 健, 孙 旭

(上海江南长兴重工有限责任公司, 上海 201913)

节能导管船坞阶段安装精度控制技术

王承宝, 黄健, 孙旭

(上海江南长兴重工有限责任公司, 上海 201913)

摘要该文以180 000 dwt散货船节能导管船坞阶段安装为载体,介绍了在节能导管外场加工余量未知的情况下,如何运用测量分析技术模拟分析出节能导管船坞阶段安装时的精确余量;进一步在节能导管安装时,采取精度控制措施指导并监控现场安装定位,保证节能导管一次性顺利安装成功。

关键词节能导管加工余量模拟分析安装定位

1前言

近年来,随着航运业运价下跌和燃油成本上涨双重影响,使得大多班轮公司都面临着巨大的成本压力。为降低航运成本,寻求有效的船舶节能途径成为各个船企亟需突破的一项课题。船舶节能导管是位于螺旋桨轴中心线上,通过汇聚四下分散水流来提高局部水流流速的一种简单、有效的节能装置,其省油率最高可达8%以上。随着国际油价的飞涨,船舶节能导管受到了各大船东公司的追捧,增设这一节能装置的需求也日益增多。而对节能导管的省油性能起到至关重要作用的因素之一便是它的安装精度。

根据船东需求,公司在建的180 000 dwt散货船在临近出坞时期需增设一套节能导管,节能导管在船坞阶段安装尚属首次尝试,其安装难度比在分段阶段安装更大。一方面由于节能导管厂家技术封锁,未明确给出具体的外场加工余量;另一方面在于船坞阶段安装时无法使用吊车配合,必须借鉴安装螺旋桨的方式使用专门的顶升装置将节能导管安装到位。因此,如果不提前将节能导管鳍板上的外场加工余量准确割除,节能导管鳍板端部线型与艉轴分段外板线型不匹配则易导致其无法顺利装入,届时安装工作也会进展艰难。

公司精度管理部利用所掌握的有限技术资料,将精度技术运用到节能导管船坞阶段安装这一艰巨生产任务中。通过数据测量及分析、勘划余量线、监控安装定位等一系列措施配合施工部门使节能导管一次性安装成功。本文对该项技术的几个关键步骤进行简明扼要的分析,并对该技术的推广应用进行探索性的思考,以期对造船事业做出更大的贡献。

2实施背景

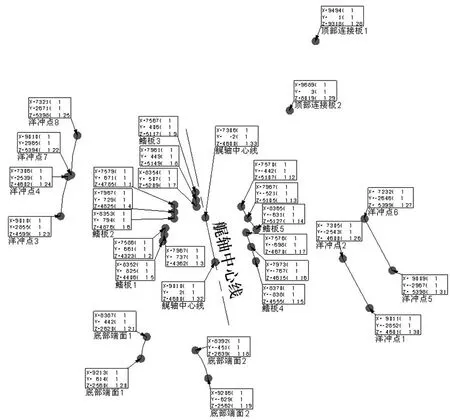

节能导管由浙江舟山某厂制造,是其公司的一项重要发明专利。因此既未提供产品的理论模型,一些关键技术资料也未透露,仅提供给船厂一些安装时所需的基本数据资料,并且负责将成品运送至船厂,同时派驻一位现场工程师配合节能导管的现场安装工作,基本数据资料如图1所示。

图1 节能导管基本图样及安装数据

节能导管安装时直接作用于船体外板的为五块鳍板、顶部的一块连接板和底部左右对称的两处端面,如图2所示。由于船体艉轴分段铸钢件也由外协厂家生产,模型及外形尺寸资料也不具备,且在安装过程中艉轴铸钢件焊前预热及厚板焊接过程中会导致铸钢件外部线型发生变化,故而制造厂家在节能导管制作阶段对鳍板端部加放了一定的余量,因此,研究分析并计算得出船坞安装阶段鳍板与铸钢件表面实际的偏差数据,提前对鳍板端部余量准确割除,成为节能导管能否快速及准确安装定位的关键之所在。

据了解,传统方法根据长期工作积累的经验得出一个大概的余量值,安装前先割除一定的余量,再根据安装定位时的实际偏差情况逐步修割余量,直至节能导管定位至准确位置。传统方法关键参数来源于不太可靠的经验数据,安装时要求各部门作业人员协调配合,对作业人员的技术水平要求较高,花费大量的人力、物力,且安装工作复杂而缓慢。

图2 节能导管主要控制对象

3关键实施步骤

3.1数据测量及分析

3.1.1节能导管数据测量及分析

分析节能导管的安装定位基准与重要研究及控制对象,现场测量节能导管关键点数据。然后根据技术资料生成理论设计点与测量点进行模拟分析,得出节能导管各关键控制对象的数据坐标,如图3所示。

图3 节能导管数据分析结果

3.1.2艉轴总段数据测量及分析

为了精确掌握艉轴总段铸钢件外形轮廓线型数据,根据鳍板安装肋距范围在总段上勘划出FR9、FR9+400、FR10、FR10+400肋位线。现场采集4条肋位线上的检测点。根据放样原理,采集的点越多,越能反映肋位曲线的真实状态,故现场每隔100 mm~200 mm采集一个测量点。

(1) 将测量数据导入ECO-BLOCK软件中,以艉轴出口端面和坞底中心线为分析基准进行分析,使数据结果达到最佳状态。提取出4条肋位线上测量点的y,z坐标,如表1所示。

表1 肋位线测量点y,z坐标

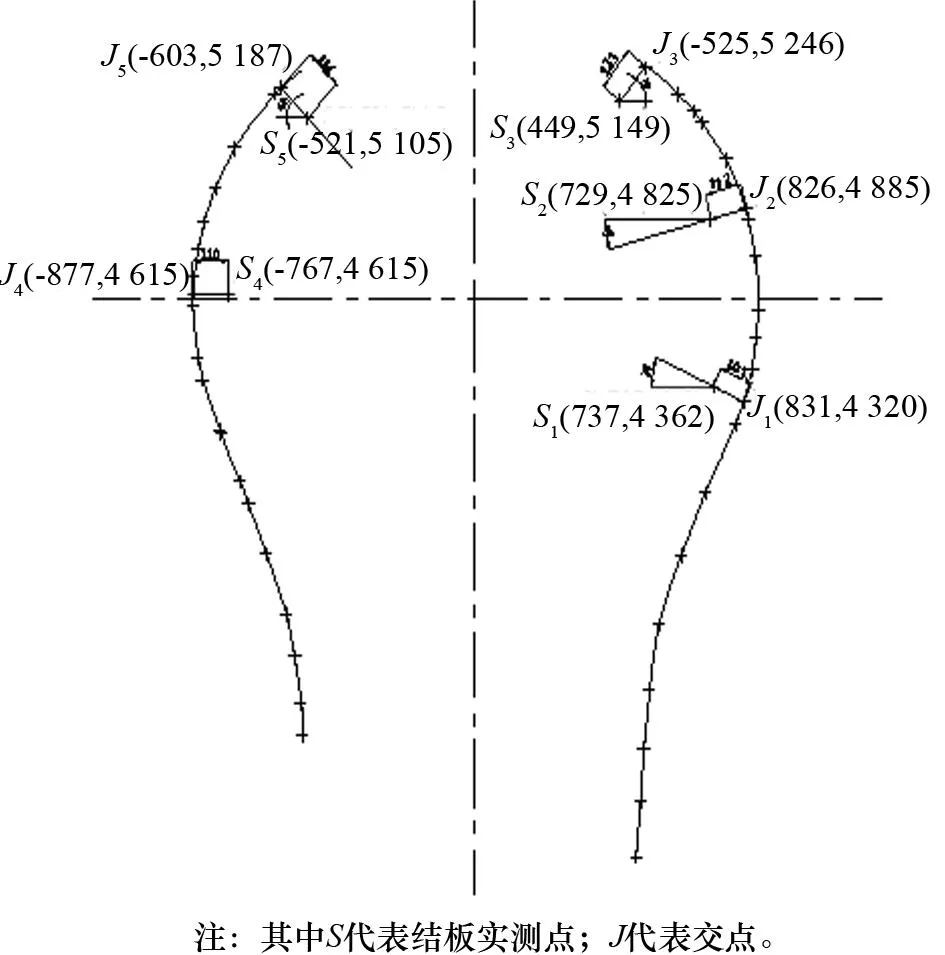

(2) 在CAD软件中分别输入每条肋位线上测量点的y,z坐标生成平面点坐标,用样条曲线命令依次连接每个测量点坐标。即分别模拟生成FR9、FR9+400、FR10、FR10+400肋位曲线,典型肋位曲线如图4所示。

图4 典型肋位曲线图

3.1.3鳍板安装角度分析计算

将每块鳍板首、尾端面上近中和远中的两个测量点y,z坐标提取出来并输入CAD软件中生成点坐标,连接两点形成一条线段,以线段近中的一个端点为起点绘制一条水平线段。量取线段和水平线段的夹角即得出鳍板的安装角度,鳍板1~鳍板5的安装角度分别为25°、15°、52°、0°和45°,如图5所示。对比每块鳍板首、尾端面线段所形成的角度,偏差在1°以内,由此证明鳍板安装角度首尾两端一致。

图5 鳍板安装角度分析计算

3.1.4鳍板加工余量分析计算

在之前节能导管数据测量阶段,得出了FR9、FR9+400、FR10、FR10+400肋位线与每块鳍板端面交点的数据坐标。因此,通过对各个交点与艉轴铸钢件上对应的肋位曲线进行分析与匹配,即能得出鳍板每个交点处具体的余量数值。方法如下:

(1) 分别提取5块鳍板各个测量点的y,z坐标生成平面点坐标,将每个测量点坐标通过CAD软件输入到对应肋位曲线图中。

(2) 根据每块鳍板的安装角度,以各个点坐标为起点绘制一条对应角度的射线相交于肋位曲线,交点即鳍板与铸钢件外形轮廓的实际接触点。

(3) 量取每个测量点与交点的两点间距,两点间距即为外场加工余量数值,并且可在CAD中读取交点的y,z坐标数值,如图6所示。

图6 鳍板加工余量分析计算

3.2勘划余量线

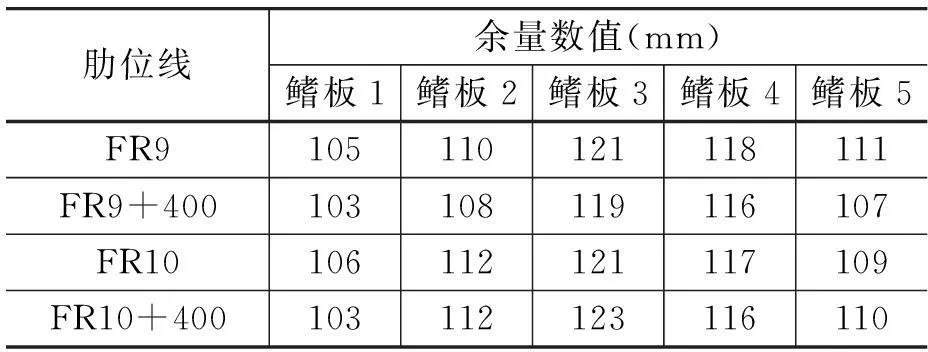

在求得每块鳍板分别在FR9、FR9+400、FR10、FR10+400肋位线位置的加工余量后(见表2),对每块鳍板的端部分别勘划余量线并切割余量。

表2 鳍板加工余量数值

由表2可知,生产厂家加放的鳍板外场加工余量近似等于同一数值,不同肋位线的余量不同是由于艉轴总段线型变化所致。故而在实际勘划余量时,不能简单地将每个肋位线处余量切割点用直线连接,划线时应根据余量数值变化情况近似勘划一条余量切割曲线,如图7所示。

施工人员按照余量线将余量割除完毕,顶升装置布置到位以后,将节能导管吊装至顶升装置工作平台上,工作平台通过轨道位移至艉轴尾端,即可开始节能导管的安装工作。

图7 勘划鳍板余量线

3.3现场监控节能导管安装定位

节能导管安装定位过程中,以坞底中心线和艉轴尾端面洋冲点为定位基准,监控节能导管上艉轴中心线洋冲位置的距基高度、节能导管尾端距艉轴尾端面的距离及节能导管尾端同面度,如图8所示。

图8 节能导管各监控点

[下转第94页]

Research on Technology of the Energy-saving

Ducts Installation at the Dock Stage

WANG Cheng-bao, HUANG Jian, SUN Xu

(Shanghai Jiangnan Changxing Heavy Industry Co., Ltd., Shanghai 201913, China)

AbstractBased on the energy-saving ducts on the 180 000 dwt bulk carrier installed at the dock stage, the paper introduces how to analysis the accurate allowance data of the energy-saving ducts to be installed at the dock stage in the case of the unknown one after the outfield process through the measuring analysis technology in the simulation. Moreover, the paper states that by taking accuracy control measures to guide and monitor the positioning on the site can ensure the one-time-setting of the energy-saving ducts successfully.

KeywordsEnergy-saving ductAllowanceSimulationOne-time-setting

中图分类号U672

文献标志码A

作者简介:王承宝(1985-),男,精度管理员。