基于整车动力学模型虚拟迭代仿真的转向节载荷谱提取

2015-02-17汪随风武振江杨建森

汪随风,武振江,杨建森

(1.北汽银翔汽车有限公司,重庆 404100;2.中国汽车技术研究中心,天津 300000)

基于整车动力学模型虚拟迭代仿真的转向节载荷谱提取

汪随风1,武振江2,杨建森2

(1.北汽银翔汽车有限公司,重庆 404100;2.中国汽车技术研究中心,天津 300000)

建立了整车动力学模型,并以整车轴头六分力传感器采集的道路载荷谱为整车动力学模型迭代仿真的目标信号,使用LMS软件中的TWR虚拟迭代方法建立出轮心力响应与虚拟台架作动器位移之间的传递函数。通过传递函数求解出虚拟台架作动器在目标信号下的位移,并以此位移为整个虚拟台架的输入信号,提取出转向节与底盘件连接点处的载荷谱,为后期车辆零部件疲劳分析提供输入。

道路载荷谱;虚拟迭代;整车动力学模型;载荷谱

车辆结构疲劳耐久研究在近几年受到各大整车企业的广泛关注,车辆在开发初期就需要对其结构进行疲劳评估[1]。传统车辆耐久评估方法是将样车在道路试验场进行道路试验,考察车辆在各种路况下的疲劳耐久性能,这种方法较为准确,而且能真实反映出车辆在实际路况下的性能,但要耗费大量的人力、时间以及研发成本,并且在道路试验中遇到问题后修改周期长,延长了车辆的开发周期。使用CAE的方法,在样车还处在设计阶段就进行疲劳耐久评估可以更快地验证车辆的疲劳耐久性能,使得车辆结构的大部分问题在设计初期就得以解决,从而缩短了车辆开发周期,降低了车辆开发成本。

车辆在CAE整车疲劳耐久开发中,前期需要校核车身以及底盘零部件的疲劳耐久特性,而在试验场道路载荷谱采集过程中许多零部件载荷谱中并不能直接获得,因此需要使用CAE整车动力学模型以及虚拟台架分解出车辆零部件在不同路况下的边界载荷谱[2-4]。

本文使用LMS中MOTION动力学模块建立整车动力学模型,以试验场中车辆轴头六分力传感器采集的搓板路载荷谱为目标信号,建立车辆轮心力响应与TWR虚拟台架作动器位移之间的传递函数,并使用虚拟迭代的方法反求出车辆在搓板路下的虚拟台架作动器的位移,并以此为虚拟台架的输入信号驱动台架,提取转向节在该路况下的边界载荷谱,为后续的零部件疲劳耐久性能分析提供输入数据[5-8]。

1 道路载荷谱采集

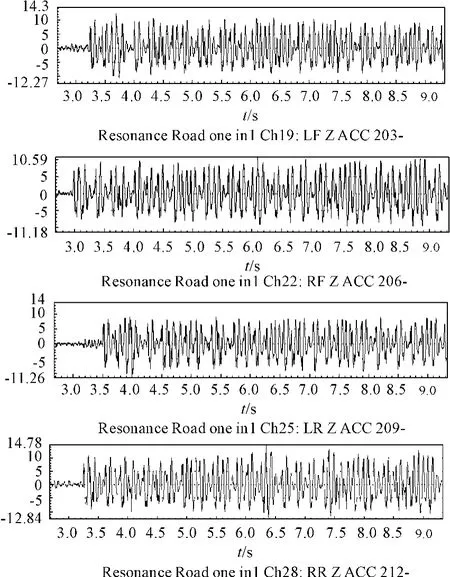

在车辆道路载荷谱采集中用六分力传感器采集车辆轮心3个方向的力和转矩。车辆配载后在道路试验场中的搓板路、卵石路、扭曲路等各种典型的耐久评估路面进行载荷谱的采集,将采集后的信号进行滤波、删减、去毛刺等一系列处理后得到道路载荷谱信号。图1为搓板路载荷谱。

TWR的虚拟台架4个垂向作动器与轮心连接,故本文中主要使用4个轮心六分力载荷谱中垂向的载荷进行虚拟迭代。

2 整车动力学模型

车辆动力学建模中整车质量以及状态应与车辆在道路载荷谱采集过程中的状态相一致。因此,建模过程中簧上质量以及动力总成以一个质点代替,其中包括人员及配重。减震器的阻尼参数、螺旋弹簧刚度以及衬套刚度等非线性参数均通过弹性体试验台获得,悬架的硬点坐标由厂家提供。MOTION建立的整车多体动力学模型如图2所示。由于整车的轮胎模型较为复杂,而且在载荷谱采集中均是采集的车辆轮心载荷谱信号,因此动力学模型中不包含轮胎模型,虚拟台架的作动器直接与轮心相连接。

图1 搓板路载荷谱

图2 整车多体动力学模型

3 虚拟迭代

3.1 虚拟迭代原理

如果将整车模型与虚拟台架看作一个整体(以下简称车辆台架系统),则虚拟台架作动器位移信号与轮心六分力垂向载荷可用传递函数表示。在计算车辆系统传递函数时,通过输入白粉噪声位移信号驱动台架作动器使得车轮轮心产生对白粉噪声力信号的响应,以此求出传递函数的逆矩阵,根据逆矩阵可反求出虚拟台架在目标信号下的输入。由于车辆系统是非线性系统,而传递函数是线性的,因此在反求虚拟台架作动器位移过程中需要对车辆台架系统反复迭代以逼近目标信号,其迭代流程如图3所示。

图3 虚拟迭代流程

车辆系统的目标信号以搓板路为例进行迭代。由于虚拟台架作动器为4个垂向通道,目标信号为四通道,因此虚拟迭代中系统模型的传递函数为的矩阵,如式(1)所示。

式中:主对角线上的元素H11~H44为车辆左前、右前、左后以及右后输入信号与响应信号对应的传递函数关系;Hij为第j个虚拟台架作动器的输入信号与第i个轮心响应之间的传递函数,i,j=1,2,3,4。

式(1)中,通过白粉噪声信号下车辆台架系统的响应可求得传递函数的逆矩阵[FRF]-1。将目标信号矩阵[Y]代入式(2)则可以反求出车辆台架系统在该目标信号下作动器输入位移信号[X]。

将该输入信号修正后得出的[X0]作为车辆系统的驱动信号,再将[X0]作为车辆台架系统的驱动信号,得出车辆台架系统在该驱动信号下的响应信号,并与目标信号进行对比,在进行修正后得出第1次迭代的输入信号,以此为输入再次进行迭代,如式(3)所示。

根据式(3)以此类推,将每次迭代后车辆台架系统的响应都与目标信号相比对,n次迭代后的修正公式如式(4)所示。如满足误差要求则停止迭代,否则继续迭代直至满足要求。

3.2 迭代判据

评价迭代方法求出的轮心垂向力响应信号的准确性需要通过与实测路谱轮心六分力信号进行2方面(即时域、功率谱密度)对比来验证。主要是根据在迭代过程中的信号趋势以及峰值的比较进行判断,但主观因素较多。若比较的峰值与信号趋势差距较大,则需进行重新迭代;若相差不大满足试验需求,则可进行CAE疲劳评估。

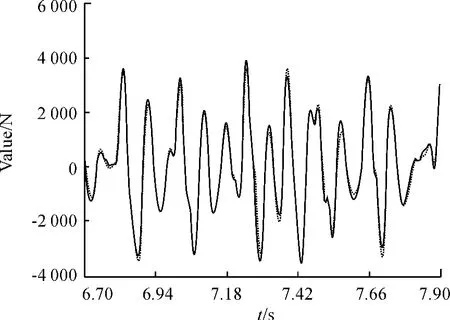

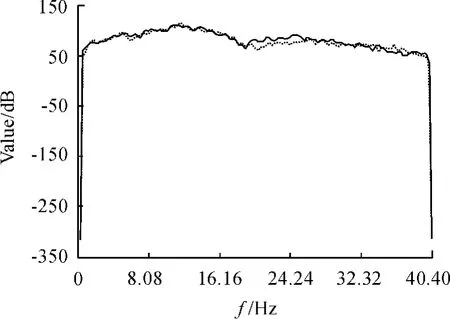

图4与图5分别是搓板路信号在时域及功率谱密度方面的对比,可以看到迭代信号在时域内与目标信号的相位、幅值拟合较好,疲劳分析中损伤大部分集中在0~40 Hz范围内,故在功率谱密度对比中主要关注该频段内的信号对比。由图5可以看出:在频率0~40 Hz范围内,信号吻合程度也非常高。

通过信号时域、频域中的对比可看到:在误差10%的范围内,虚拟台架迭代的信号与试验场采集的目标信号吻合度很好,说明通过虚拟迭代的方法可以很好地再现车辆在试验场采集信号时的行驶状态。

图4 搓板路信号对比

图5 搓板路频域对比

4 载荷谱提取

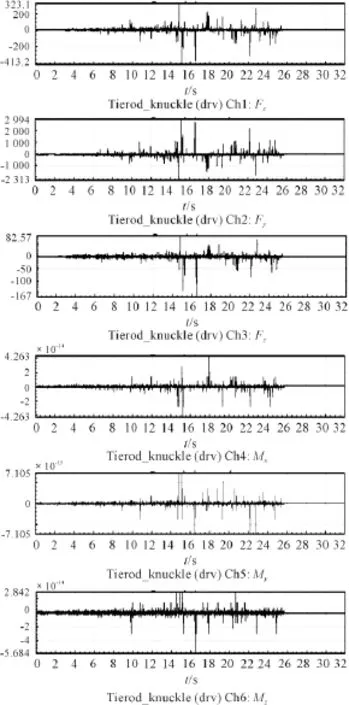

将虚拟迭代求出的虚拟台架作动器的位移信号作为输入驱动车辆台架系统,此时车辆与实车在道路载荷谱采集过程中的行驶状态一致。虚拟台架作动器的位移信号通过轮心传递至悬架系统,此时可以提取出转向节与底盘零部件连接处的载荷谱,如图6~8所示。

图7 转向横拉杆与转向节连接处载荷谱

图8 下摆臂与转向节连接处载荷谱

图6~8为6个通道的载荷,分别是转向节连接处整车坐标系3个轴向力以及绕3个轴转动的力矩。可以看出转向横拉杆与转向节连接处的载荷谱垂向以及纵向幅值较低,侧向幅值较高,说明轮心在垂向跳动过程中转向节会沿侧向向拉动转向横拉杆;而转向节与下摆臂以及前轴连接处沿坐标轴3个轴向的载荷谱均较高,说明轮心在跳动过程中该两处连接是转向节主要外力输入点。

5 结束语

在虚拟迭代中,正确地分解出车辆零部件的边界载荷谱是后期疲劳分析的关键因素,而虚拟迭代属于不约束车身且避开复杂的轮胎模型的载荷分解方法,因此该方法更接近于车辆实际的行驶状态。

[1]吴泽勋,张林波.基于虚拟迭代的轿车车身耐久性虚拟试验方法[J].计算机辅助工程,2014(6):37-40.

[2]杨立峰.基于载荷谱进行汽车前轴寿命估算方法研究[D].长春:吉林大学,2007.

[3]刘庆华,张为公.基于车轮力传感器的道路载荷谱采集系统设计[J].江苏大学学报:自然科学版,2011 (4):389-393.

[4]Rider R L,Landgraf R W.Relability analysis of an automobile wheel assembly[C]//SAE Paper.1993.

[5]张义民.汽车零部件耐久性设计[M].北京:北京理工大学出版社,2000.

[6]夏秀岳,索小争.微型客车车身疲劳破坏CAE仿真[J].计算机辅助工程,2008,17(4):47-50.

[7]朱涛,宋健,李亮.基于实测载荷谱的白车身疲劳寿命计算[J].汽车技术,2009(5):8-11.

[8]韩鲁明.基于CAE技术的某半挂车车架疲劳寿命预测研究[D].南京:南京理工大学,2007.

(责任编辑刘 舸)

Spectrum of Knuckle Extracted Base on Virtual Iteration of Vehicle Dynamic Model

WANG Sui-feng1,WU Zhen-jiang2,YANG Jian-sen2

(1.Baic Yinxiang Automobile Co.,Ltd.,Chongqing 404100,China; 2.China Automotive Technology&Research Center,Tianjin 300000,China)

The vehicle dynamic model was built and the road load data was acquired by the six-axiswheel-force transducer which was used as the target signals of the iterative simulation.The transfer function was built,which shows the relationship between the response of wheel and the displacement of virtual rig.The displacement of virtual rig was solved through the transfer function under the target signals which was used as the input of the whole virtual rig.The load spectrum was extracted at the join point between knuckle and other parts,which was used as the input of vehicle fatigue analysis.

road load data;virtual iterative;vehicle dynamic model;load spectrum

U463

A

1674-8425(2015)11-0037-05

10.3969/j.issn.1674-8425(z).2015.11.007

2015-07-18

汪随风(1983—),男,安徽阜阳人,硕士研究生,主要从事现代汽车设计方法与理论研究。

汪随风,武振江,杨建森.基于整车动力学模型虚拟迭代仿真的转向节载荷谱提取[J].重庆理工大学学报:自然科学版,2015(11):37-41.

format:WANG Sui-feng,WU Zhen-jiang,YANG Jian-sen.Spectrum of Knuckle Extracted Base on Virtual Iteration of Vehicle Dynamic Model[J].Journal of Chongqing University of Technology:Natural Science,2015(11): 37-41.