相关零部件强度对车顶抗压性能的影响

2015-02-17胡远志

胡远志,刘 盼,刘 西

(重庆理工大学 a.车辆工程学院; b.汽车零部件先进制造技术教育部重点实验室,重庆 400054)

相关零部件强度对车顶抗压性能的影响

胡远志a,b,刘 盼a,b,刘 西a,b

(重庆理工大学 a.车辆工程学院; b.汽车零部件先进制造技术教育部重点实验室,重庆 400054)

针对丰田Yaris车型,利用LS-DYNA软件分析了A柱、B柱、上横梁、顶盖第一横梁、顶盖第二横梁等部件厚度不同时的车顶抗压性能,并用Matlab对仿真结果进行了三次样条曲线插值分析,得到了各部件料厚变化时车顶抗压性能大小的曲线,以及各个部件对车顶抗压性能的影响。

车顶抗压性能;零部件厚度变化;插值分析;翻滚

汽车翻滚虽然发生的概率较低,但其致死率却非常高。据统计,在美国,翻滚事故发生比例虽然只有2.4%,但事故死亡人数却占总事故死亡人数的33%。在澳大利亚,这一数字为16.7%。又有统计表明:75%的翻滚事故都是单车事故,翻滚事故死亡人数占单车事故死亡人数的50%[1-2]。

汽车翻滚会对人体颈部、头部、脊椎等造成严重伤害。汽车在高速行驶过程中撞击护栏或者急速转弯很容易造成翻车,车辆腾空后首先撞击地面的是A柱上方[3]。因此,如果车顶抗压强度不够,则会造成车顶侵入过大,从而对乘员生存空间造成严重威胁。美国自20世纪80年代就出台了联邦机动车标准216号(FMVSS 216)《轿车顶部抗压强度》法规。按照图1所示加载装置,在下表面侵入量不超过127 mm的情况下,要求SWR (strength-to-weight ratio)即加载装置与被测车辆之间的接触力和整车整备质量之比达到1.5,FMVSS 216a新标准则要求质量小于2.7 t的乘用车这一数值需要达到3.0。美国高速公路安全保险协会(IIHS)又根据这一法规提出了评价体系:SWR在

4.0 以上为优秀(GOOD);在3.25~4.0为可接受(ACCEPTABLE);在 2.5~3.25为最低限度(MARGINAL);在2.5以下为差(POOR)。评价等级见图2。A-NCAP于2014年开始推行FVMSS所规定的试验方法,要求SWR达到2.5,并在2016年增加到3.25[4]。由此可见,在世界范围内,对SWR的要求趋于严格。

图1 车顶抗压试验装置

图2 IIHS评价等级

1 车顶抗压仿真

本文根据FMVSS 216法规建立了2007款丰田Yaris车型顶部抗压有限元模型。整车整备质量为1 078 kg。在不改变各部件材料的情况下,以变换材料厚度的方法改变各部件强度,分析各部件不同强度对车顶抗压性能的影响。

按照图3所示加载装置,建立了1 829 mm× 762 mm的矩形平面,并按照法规要求调整该平面的角度,赋予MATL20刚性材料。刚性矩形平面中心最前点据车顶最前点为254 mm。仿真过程通过定义“*BOUNDARY_PRESCRIBED_MOTION _option”关键字的方法施以强制位移[5]。文献[4]中指出:车顶抗压试验中主要的承力部件为A柱(A pillar)、B柱(B pillar)、上横梁(roof rail)、顶盖第一横梁(header rail)、顶盖第二横梁(cross member),如图4所示。因此,本文对这5个部件做了5个水平下的5组仿真。初始模型中A柱、B柱、上横梁、顶盖第一横梁、顶盖第二横梁的材料厚度如表1所示。

图3 车顶抗压有限元模型

图4 关键承力部件

表1 关键部件初始材料厚度

为了验证仿真的可靠性,将仿真结果与2007款丰田Yaris车型的试验数据[7]进行了对比。对比结果如图5所示。仿真与试验接触力曲线基本保持一致,最大接触力误差也较小,因此认为仿真模型可靠。

图5 仿真与试验结果对比

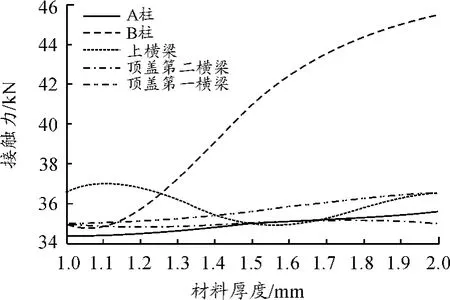

为了分析各个部件材料厚度变化对车顶抗压性能的影响,分别对这5个部件取1.0,1.2,1.5, 1.8,2.0 mm五个水平的厚度进行仿真分析,仿真结果如图6所示。

图6 各部件不同材料厚度下接触力曲线

从仿真结果可以得出如下结论:

1)接触力达到峰值时的侵入量基本都在50 mm左右,结合试验数据(侵入量在60 mm左右达到峰值),说明侵入量在50~60 mm时车顶抗压性能最佳。

2)在127 mm的侵入过程中,基本只有1个峰值。只有在B柱厚度增加到1.5 mm以上,侵入量达到90 mm时才出现第2个峰值,说明B柱厚度增加到一定程度时车顶抗压性能有一较大突变。

3)从每幅图中5条曲线的贴合程度可以看出:上横梁、B柱不同材料厚度的5条曲线变化较大,说明上横梁、B柱厚度变化对车顶抗压性能影响较大。A柱及顶盖第一横梁不同材料厚度的5条曲线变化相对较小,说明A柱、顶盖第一横梁厚度变化对车顶抗压性能影响相对较小。而顶盖第二横梁的5条曲线几乎完全贴合在一起,说明顶盖第二横梁对车顶抗压性能的影响较弱。

2 插值分析

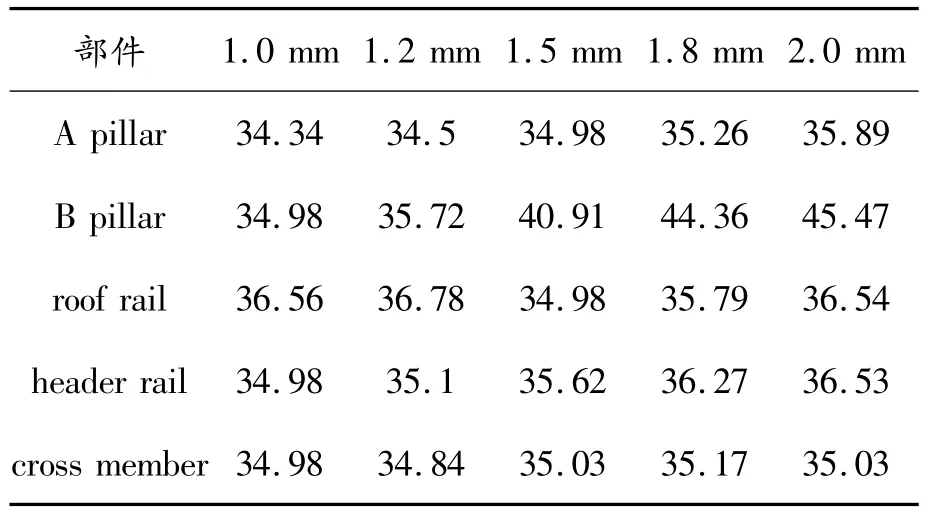

为了更加直观地看出5个承力部件不同厚度对车顶抗压性能的影响,分别测出了5种厚度下接触力的最大值(见表2),并采用三次样条曲线插值的方法对5组数据进行插值分析,利用Matlab绘制出样条曲线。

表2 不同厚度下的最大接触力 kN

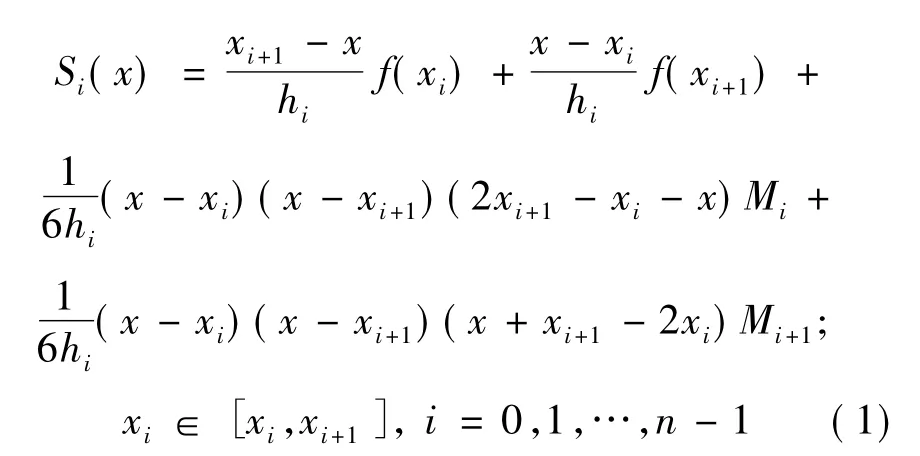

为构造三次样条曲线,将所得5个点分为4个区间,在每个子区间[xi,xi+1]上构造三次多项式:

将A柱所得5个点代入公式可得如下多项式:

在Matlab中绘出该曲线,如图7所示。

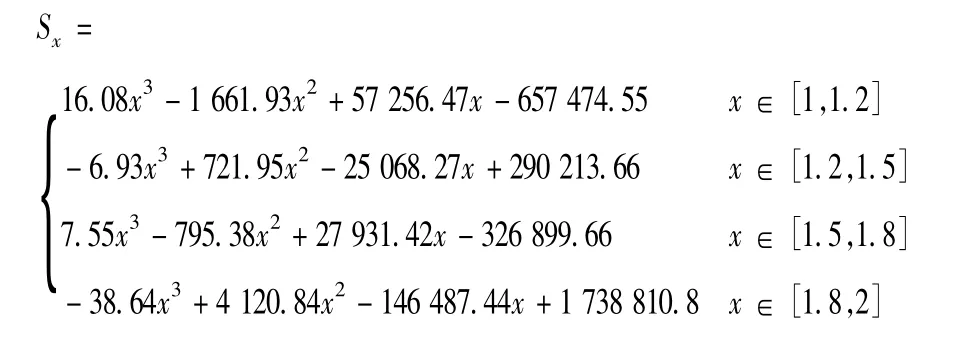

用相同的方法求得B柱、上横梁、顶盖第一横梁、顶盖第二横梁的三次多项式。为了直观地看出5个部件厚度变化对车顶抗压强度的影响程度,现将5条曲线绘制在同一幅图中,如图8所示。

图7 A柱插值曲线

图8 各部件插值曲线

根据图8可以得到如下结论:

1)B柱厚度增加对车顶抗压性能有显著影响,并且观察曲线可知:当厚度从1.1 mm增至1.7 mm时,抗压性能的提升较为明显,随后趋于缓和。

2)上横梁对车顶抗压性能的影响随厚度的增加呈先增后减,而后又增加的趋势。基于经济性,并结合上横梁初始厚度(1.5 mm),可以考虑将其厚度降至1.1 mm左右。

3)A柱及顶盖第一横梁对车顶抗压性能的影响随厚度的增加提升较为缓慢,因此在车身设计过程中可以酌情考虑调整。

本文只仿真了单因素变化对车顶抗压性能的影响,而对于多因素的组合变化(如厚度与结构组合、不同部件厚度组合等)的影响还有待进一步研究。

3 结束语

本文阐述了当前对车顶抗压性能的法规要求现状,以改变相关部件厚度的方法分析了几个关键部件对车顶抗压性能的影响。结果表明:

1)入侵量在50~60 mm时车顶抗压性能最佳。

2)B柱及上横梁对车顶抗压性能的影响较大,A柱、顶盖第一横梁的影响次之,顶盖第二横梁对其影响较弱。

3)B柱厚度增加到一定程度时车顶抗压性能有一较大突变。

本文只对单因素的影响进行了分析,而对于多因素的影响还有待进一步研究。另外,本文只针对单一车型,对于其他车型的结构是否也能得出相应结论还有待进一步验证。

[1]DOT,NHTSA.National Automotive Sampling System: Crashworthiness Data System Coding and Editing Manual Department of Transportation[Z].National Highway Traffi c Safety Administration,2009.

[2]王威,禹慧丽,王文利.乘用车顶部抗压强度研究[C]//2011第十四届汽车安全技术学术会议论文集.北京:[出版者不详],2011.

[3]唐波,赵晓红.某车型针对《乘用车顶部抗压强度》的开发[J].汽车与配件,2011(10):32.

[4]Bambach M R.Fibre composite strengthening of thin steel passenger vehicle roof structures[D].Australia: University of New South Wales,2012.

[5]胡远志,曾必强,谢书港.基于LS-DYNA和 Hyperworks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[6]姚传义.数值分析[M].北京:中国轻工业出版社,2009.

[7]NHTSA Test C0438.Toyota Yaris 4-door sedan with 5° pitch,25°roll.National Highway Traffic Safety Administration(NHTSA)[S].Vehicle Research and Test Center (VRTC),Ohio,USA.2007.

(责任编辑刘 舸)

Influence of Related Components Strength on Roof Crush Resistance

HU Yuan-zhia,b,LIU Pana,b,LIU Xia,b

(a.College of Vehicle Engineering;b.Key Laboratory of Advanced Manufacturing Technology for Automobile Parts,Ministry of Education,Chongqing University of Technology,Chongqing 400054,China)

Based on the Toyota Yaris vehicle models,the roof crush resistance performance was simulated and analyzed under different thickness of A pillar,B pillar,roof rail,header rail and cross member by using LS-DYNA software.The simulation results were analyzed using three spline curve interpolation with Matlab.The curve of roof crush resistance performance was obtained with the material thickness changing of the components and the corresponding influence of components on roof crush resistance performance was analyzed.

roof crush resistance;material thickness changing;interpolation analysis;rollover

U463

A

1674-8425(2015)11-0006-05

10.3969/j.issn.1674-8425(z).2015.11.002

2015-04-22

重庆高校创新团队建设计划资助项目(KJTD201319);重庆市教委科学技术研究项目(KJ130832)

胡远志(1977—),男,博士,教授,主要从事汽车主被动安全、CAE技术和耐久可靠性技术研究;通讯作者刘西(1977—),女,博士,副教授,主要从事汽车主被动安全、人机工程研究。

胡远志,刘盼,刘西.相关零部件强度对车顶抗压性能的影响[J].重庆理工大学学报:自然科学版,2015 (11):6-10.

format:HU Yuan-zhi,LIU Pan,LIU Xi.Influence of Related Components Strength on Roof Crush Resistance[J]. Journal of Chongqing University of Technology:Natural Science,2015(11):6-10.