离合器操纵舒适性客观评价方法与试验研究

2015-02-17李震宇张志刚周大翠

李震宇,张志刚,周大翠

(重庆理工大学 车辆工程学院,重庆 400054)

离合器操纵舒适性客观评价方法与试验研究

李震宇,张志刚,周大翠

(重庆理工大学 车辆工程学院,重庆 400054)

随着现代人对汽车舒适性的要求越来越高,离合器踏板作为汽车内操纵频率较高的装置,其操纵舒适性成为关注的重点。应用离合器操纵系统静态性能测试试验台,以不同的速度踩下离合器踏板,得到踏板力与踏板行程特性曲线。通过数据处理并定义踏板刚度,运用Matlab软件绘制踏板刚度随踏板行程的变化曲线。以踏板刚度变化规律作为离合器踏板舒适性的评价指标。结果表明:在一定的踏板速度范围内,踩下踏板速度越大,踏板刚度变化规律波动越小,舒适性越好;踩下速度越小,踏板刚度变化规律波动越大,舒适性越差。

离合器踏板; 舒适性;踏板刚度

离合器作为手动变速器的关键零部件之一,其操纵舒适性直接关系到驾驶员的工作状态[1-8]。随着我国汽车保有量的持续增长,城市拥堵现象日益严重,迫使驾驶手动挡汽车的驾驶员对离合器的操纵越来越频繁,对离合器操纵舒适性提出了越来越高的要求。因此,开展有关离合器操纵舒适性客观评价方法和试验的研究,对于提高我国手动变速器汽车的驾驶性能具有重要意义。

本文针对目前该领域的研究现状,提出了一种新的离合器操纵舒适性客观评价方法,进行了相关试验,定义了踏板刚度,并以此作为舒适性评价指标。研究结果表明,该指标能客观、准确地评价离合器操纵舒适性。

1 离合器操纵舒适性评价模型

1.1 离合器液压操纵系统工作原理

离合器操纵系统主要分为机械式和液压式,本文以液压式操纵系统为研究对象。该系统主要由主缸、工作缸及管路系统组成[1],其结构示意图如图1所示。工作原理是依靠主缸中液压油产生的油压推动工作缸活塞的运动,通过液压作用到离合器分离拨叉或分离轴承上,再通过分离轴承推动离合器膜片弹簧的移动使离合器分离,从而完成动力的切断。

图1 离合器操纵系统结构示意图

1.2 评价方法

目前国内外就离合器操纵舒适性提出的评价方法主要有模糊逻辑理论[2-3]、生物力学法[4]、动作元矩阵法[5]等。这些方法是基于驾驶员的实际感受进行评价,主观性强,成本较高。本文采用基于试验台的客观评价方法,通过力传感器和位移传感器测得踏板力和踏板行程,对踏板力进行数据处理,根据评价指标设定不同单位踏板行程进行多次评价,最终得出整个踏板行程范围内的离合器操纵舒适性。该方法能实时、客观、准确地反映离合器踏板操纵过程中评价指标随踏板行程的变化规律,适用性广,排除了驾驶员、座椅等没有明确界限的外在因素对离合器操纵特性评价的影响。

1.3 评价指标

离合器操纵舒适性的评价指标有异点数目、力变率、力-行程刚度[7]等。踏板力和踏板行程作为离合器操纵系统的主要性能参数,其变化规律直接影响着离合器操纵舒适性。因此,本文提出将踏板刚度作为离合器操纵舒适性评价指标。

踏板刚度K与弹簧刚度相似,为踏板力增量ΔF与踏板行程增量ΔS之比,即产生单位踏板行程所需的踏板力。踏板刚度并非一个常数,它随着踏板力和踏板行程变化而变化。如果踏板刚度变化规律明显,表明产生单位踏板行程所需的踏板力变化大,这种变化规律容易对驾驶员产生较大的冲击,会降低踏板操纵舒适性,时间一长,容易造成驾驶员疲劳驾驶,从而影响行车安全性。

(1)

(2)

(3)

式中:ΔF为每单位踏板行程踏板力变化量;ΔS为每单位踏板行程踏板位移变化量;Fi,Si为每隔i个单位踏板对应的踏板力、踏板行程,i=0,1,2,3,…;Fi+1,Si+1为第i+1个单位踏板对应的踏板力、踏板行程。

2 试验方案

在自主设计研发的离合器操纵特性试验台上对某离合器液压操纵系统进行试验研究,系统结构参数如表1所示。试验过程分为踩下踏板和松开踏板2个过程,对踏板速度分别为10,50,100 mm/s的3种工况进行试验。

表1 离合器液压操纵系统结构参数

离合器操纵系统特性试验台基本构成如图2所示,主要由驱动系统、传感系统、机械系统、踏板机器人、测控系统等5部分组成。驱动系统由驱动电机和变频控制器组成,用于模拟离合器输入转速;传感系统主要由转矩转速传感器、位移传感器、压力传感器、踏板力传感器等构成,用于测量离合器输入转速、踏板位移、分离轴承位移、操纵系统油管压力、踏板力;机械系统主要由铁平板、基座及支架构成,为被试离合器、传感器等提供基础支撑和安装基座;踏板机器人系统由踏板执行器、控制器构成,用于模拟驾驶员踩下/松开踏板的动作,并且踏板机器人的踩踏速度可以精确控制;测控系统主要由工业控制计算机、数据采集器、信号调理器、通讯板卡及测控分析软件等组成。

图2 离合器操纵特性试验台基本构成

3 试验结果分析

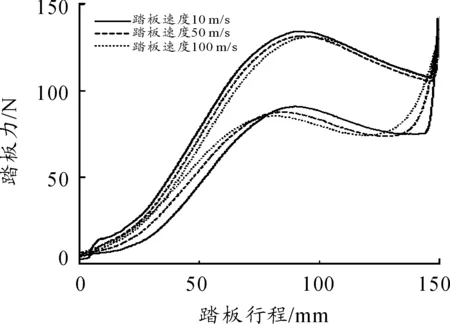

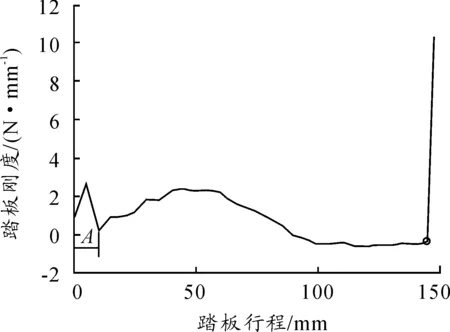

利用上述试验台测得每种工况下踩下和松开踏板过程的踏板力和踏板行程的关系曲线,如图3所示。由于该试验的采样频率为200 Hz,采样周期小,采样点较多,为了能更好地说明离合器的操纵舒适性,故分别以1,5,10 mm作为单位踏板行程。经过数据处理,筛选出每单位踏板行程所对应的踏板力Fi。通过式(3)求得踏板刚度。最后通过仿真软件Matlab绘制踏板刚度随踏板行程的变化曲线。图4为踏板速度为 10 mm/s、单位踏板行程为5 mm时的踏板刚度变化规律。

由图4可以看出:踩下离合器踏板后,在A段即踏板行程开始阶段,踏板刚度波动很大,单位踏板行程踏板力变化量较大,说明在踏板行程开始阶段离合器操纵舒适性较差,随后踏板刚度变化平稳。在踏板行程最后阶段B点处,受试验台踏板处限位螺钉的影响,在踏板行程达到设定的最大值150 mm时,踏板执行机构电动缸的推杆还有向前运动的趋势,而此时限位螺钉已经阻止踏板行程的继续增大,所以踏板力急剧增大,踏板刚度较大。因此,该处的踏板刚度变化不予讨论。

图3 离合器踏板特性曲线

图4 单位踏板行程为5 mm的踏板刚度变化规律

由图5可以看出:在踩下踏板过程中,当踏板行程为5~10 mm、踏板速度为10 mm/s时的踏板刚度随踏板行程的变化较大;当踏板行程为45~55 mm,踏板速度为50 mm/s时的踏板刚度随踏板行程的变化较大;当踏板行程为60~65 mm,踏板速度为100 mm/s时的踏板刚度随踏板行程的变化较大;但在3种踏板速度下的踏板刚度变化趋势几乎重合;在松开踏板过程中,只有当踏板行程为 5~10 mm、踏板速度为10 mm/s时的踏板刚度随踏板行程的变化较大,但在该踏板速度下的整个踏板刚度变化趋势较其余两种踏板速度变化较大。

由图6可以看出:在踩下踏板过程中,当踏板行程在0~20 mm、踏板速度为10 mm/s时的踏板刚度随踏板行程的变化较大;在踏板行程为45~65 mm时,3种踏板速度下的踏板刚度变化趋势基本一致;在松开踏板过程中,当踏板行程在0~10 mm、踏板速度为10 mm/s时,踏板刚度随踏板行程的变化较大;当踏板行程在45~65 mm、踏板速度为10 mm/s时,踏板刚度随踏板行程的变化较大;在踏板行程为105~115 mm、踏板速度为50 mm/s和100 mm/s时,踏板刚度随踏板行程的变化都较小。通过对比3种踏板速度下的踏板刚度变化规律可知,踏板速度为10 mm/s时的情况更能直观反映出踏板刚度的变化规律。

图5 单位踏板行程1 mm的踏板刚度变化规律

由图7可以看出:在踩下踏板过程中,当踏板行程在0~20 mm、踏板速度为10 mm/s时,踏板刚度随踏板行程的变化较大;当踏板行程在30~140 mm时,踏板速度变化对踏板刚度随踏板行程的变化影响较小;在松开踏板过程中,当踏板行程在0~140 mm、踏板速度为10 mm/s时,踏板刚度整体变化趋势比较明显,但是无法反映0~20 mm范围内的踏板刚度变化规律。

综上所述,由图5~7的分析结果可知:无论是离合踏板踩下过程,还是离合踏板松开过程,在不同单位踏板行程下,以踏板速度10 mm/s踩下/松开踏板时,踏板刚度变化均比较明显;单位踏板行程的取值不同也会影响客观评价的准确性。从分析结果可知:单位踏板行程为5 mm时,可以从整体上直观表征踏板刚度的变化规律。因此,以10 mm/s的踏板速度和5 mm单位踏板行程作为离合器操纵舒适性客观评价的输入,能更加直观地客观评价离合器操纵舒适性。

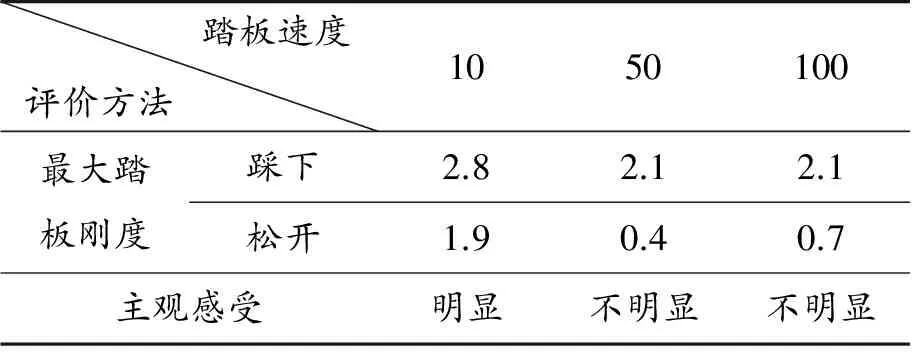

为了验证本研究提出的客观评价指标的有效性,利用试验对客观评价指标和主观评价结果进行了对比分析,结果如表2所示。试验时踏板速度分别为10,50,100 mm/s,客观评价时单位踏板行程取 5 mm。

图7 单位踏板行程10 mm的踏板刚度变化规律

踏板速度评价方法1050100最大踏板刚度踩下2.82.12.1松开1.90.40.7主观感受明显不明显不明显

4 结束语

针对整车企业对离合器操纵舒适性的评价要求,提出了试验评价方法和踏板刚度变化规律评价指标。利用离合器操纵特性试验台,以不同的踏板速度操纵某离合器液压操纵系统,对测得的踏板力和踏板行程进行了采集和处理,以不同单位踏板行程分析系统操纵舒适性。该评价方法和评价指标能客观、准确地反映离合器操纵舒适性,为主观评价离合踏板舒适性研究提供试验基础,同时为选择合适的踏板速度提供参考依据。

[1] 徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[2] 于共增,吴铃海,周建军.汽车离合器操纵舒适度的模糊综合评价研究[J].机电工程,2009,26(3):69-72.

[3] Wang X G,Bouzon B L.Biomechanical evaluation of the comfort of automobile clutch pedal operation[J].International Journal of Industrial Ergonomics,2004, 34:209-221.

[4] 刘明周,胡金鑫,扈静,等.基于动作元的汽车离合器操纵舒适性的优化[J].汽车工程,2011,33(1):43-46.

[5] 何源,扈静.基于踏板力和力变率的离合器操纵舒适性评价[J].合肥工业大学学报:自然科学版,2010,33(1):10-13.

[6] 谯凯, 邹喜红, 石晓辉,等.双离合器变速器振动与冲击载荷谱的采集与分析[J].重庆理工大学学报:自然科学版,2014(6):19-23.

[7] 何源.基于力学特征的汽车操纵舒适性测评系统研究[D].安徽:合肥工业大学,2009.

[8] 米林,刘瑞杰,谭伟.机械式自动变速器的离合器起步控制[J].重庆理工大学学报:自然科学版,2014(5):7-12.

(责任编辑 刘 舸)

Study on Comfort Evaluation and Test of Clutch Pedal Handling

LI Zhen-yu, ZHANG Zhi-gang, ZHOU Da-cui

(College of Vehicle Engineering, Chongqing University of Technology, Chongqing 400054, China)

As the higher requirement for comfortableness to the automobile, as handling device with higher frequency within automobile, the handling comfort of clutch pedal becomes the focus of attention. Characteristic curves between pedal force and pedal travel were obtained by clutch actuation system static performance test-bed with different pedal speed. Then the pedal stiffness was defined by data processing and pedal stiffness curves along with the change of pedal stroke were drawn by using MATLAB software. Pedal stiffness change rule was the evaluation index of clutch pedal comfort. The results show that the greater the pedal speed, the smaller the stiffness variation fluctuation and the better the comfortableness. The smaller the pedal speed, the greater the stiffness variation fluctuation, the worse the comfortableness.

clutch pedal; comfort; pedal stiffness

2014-10-25 基金项目:国家自然科学基金资助项目(51205432);重庆理工大学研究生创新基金资助项目(YCX2013202)

李震宇(1989—),男,重庆人,硕士研究生,主要从事车辆试验检测技术研究。

李震宇,张志刚,周大翠.离合器操纵舒适性客观评价方法与试验研究[J].重庆理工大学学报:自然科学版,2015(3):10-14.

format:LI Zhen-yu, ZHANG Zhi-gang, ZHOU Da-cui.Study on Comfort Evaluation and Test of Clutch Pedal Handling[J].Journal of Chongqing University of Technology:Natural Science,2015(3):10-14.

10.3969/j.issn.1674-8425(z).2015.03.003

U463; TH137

A

1674-8425(2015)03-0010-05