电化学沉积石墨烯/DLC复合薄膜的腐蚀性能研究

2015-02-16冯辉霞雷姣姣

冯辉霞,雷姣姣,陈 丽

(兰州理工大学 石油化工学院,甘肃 兰州730050)

科研与开发

电化学沉积石墨烯/DLC复合薄膜的腐蚀性能研究

冯辉霞,雷姣姣,陈 丽

(兰州理工大学 石油化工学院,甘肃 兰州730050)

阐述了液相电化学沉积法制备类金刚石碳基(DLC)复合薄膜,以无水甲醇为碳源,自制的石墨烯为掺杂剂,在单晶硅基底上电化学沉积制备得到RGO/DLC复合薄膜,利用TEM、AFM、Raman、XPS等表征手段对复合薄膜的表面形貌及微观结构进行了研究,发现石墨烯在DLC复合薄膜中均匀分散,掺杂结果表明所得薄膜主要成分为C、O;电化学腐蚀测试结果表明所得薄膜在NaCl溶液中具有较好的抗腐蚀性能。

石墨烯;电化学沉积;DLC复合薄膜;电化学腐蚀

纳米材料作为一种新兴材料,以其独特的结构和优异的性能,越来越受到人们的青睐。在各种纳米材料之中,石墨烯是该领域研究的热点。石墨烯(Graphene),又称单层石墨或二维石墨,由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的平面薄膜,是单原子厚度的二维碳原子晶体,是世界上最薄却也是最坚硬的纳米材料,被认为是C60、碳纳米管和石墨的基本结构单元[1]。由于石墨烯具有高的比表面积[2],良好的导热性能[3],优异的力学性能[4],以及非凡的电子传递性能[5]等一系列优异的特性,引起了人们广泛的关注。

类金刚石薄膜(DLC)由于具有许多优异的性能,如极高的硬度、化学惰性、低摩擦系数、高阻抗、良好的热传导性、优良的光学透过性及良好的生物相容性等,在许多领域都有着巨大的应用前景。尽管如此,DLC在某些方面的局限性限制了他在实际生活中的应用。考虑到石墨烯各方面优异的性能,将石墨烯掺杂到DLC薄膜中,必将改变DLC薄膜的电学、力学、光学和热力学等方面的性能,使其在更广泛的领域得到应用。目前,由于电化学沉积方法沉积基体温度低、设备和操作简单、易在复杂基体表面进行大面积沉积和沉积前后不存在明显温差等优点而受到了人们的关注。

本文通过经典的Hummers方法制备石墨烯,然后直接将其分散到甲醇中,利用高电压下复合镀膜的方法实现了石墨烯/DLC薄膜的共沉积,制备出了含有石墨烯的DLC复合薄膜。通过一系列的表征考察了复合薄膜的结构形貌及化学性能。

1 实验部分

1.1 实验原料

石墨粉(化学纯),浓 H2SO4(分析纯,天津欧博凯化工有限公司),硝酸钠(化学纯,天津市化学试剂六厂三分厂),KMnO4(分析纯,北京化工厂),HCl(分析纯,天津欧博凯化工有限公司),无水乙醇(分析纯,安徽安特食品有限公司),无水甲醇(分析纯,北京化工厂),氢氟酸(分析纯,天津市致远化学试剂有限公司),N(100)单晶硅,丙酮(分析纯,北京化工厂),H2O2(分析纯,天津欧博凯化工有限公司)。

1.2 制备方法

1.2.1 石墨烯的制备

1)采用Hummers改进法制备氧化石墨(GO):在冰浴条件下将50 mL浓硫酸置于250 mL三口烧瓶中,分别加入1 g石墨和2 g NaNO3搅拌30 min,再加入6 g KMnO4搅拌反应1 h。然后水浴加热至35 ℃搅拌4 h,最后加入100 mL水,温度控制在90 ℃,反应液冷却至室温后加入少量 30% H2O2溶液变为亮黄色,将混合液静止一天,倾去上清液,然后分别用5%的HCl溶液,去离子水,无水乙醇,丙酮多次离心洗涤,得到的产物在 40 ℃红外干燥箱中烘干,得到固体氧化石墨(GO)。

2)将制备的GO取100 mg溶于100 mL的去离子水中,超声使其均匀分散,随后加入12 mL 80%的水合肼,94 ℃下回流24 h后,分别用去离子水,乙醇,丙酮多次离心洗涤,所得的产物在 40 ℃红外干燥箱中烘干得到还原后的石墨烯(RGO)。

1.2.2 石墨烯/DLC复合薄膜的制备方法

实验采用的基底材料均为N(100)单晶硅片,基底尺寸统一为10×25×1 mm3。沉积实验前硅片依次用5% HF水溶液、蒸馏水、分析纯乙醇和分析纯丙酮超声洗涤各10 min,然后N2气吹干备用。

阳极为铂电极,阴极为N(100)单硅片,两电极间的距离为8 mm。以无水甲醇为碳源,称量34.9 mg石墨烯分散于70 mL无水甲醇中,超声30 min以保证石墨烯在无水甲醇中均匀分散。沉积电压为1 100 V,沉积温度为45 ℃。在沉积过程中电压保持恒定,电解的同时伴随磁力搅拌,沉积时间为8 h,将制备的复合薄膜在丙酮中超声清洗并用氮气吹干。

1.3 样品表征与性能测试

1.3.1 样品表征

透射电子显微镜(TEM)采用TECNAI G2 TF20场发射透射电子显微镜,对样品进行微观形貌观察及分析,分辨率:0.19 nm。

红外光谱(FTIR):采用 Nicolet AVTAR 360 FT-IR型红外光谱仪,样品采用溴化钾压片,在4 000~500 cm-1范围内扫描。

采用SPM-9500(Shimadzu Corp, Kyoto, Japan) 原子力显微镜观察所制备的样品的形貌及粗糙度。

采用 LabRAM HR 800激光共焦微区拉曼谱仪,对样品进行结构分析测试,激发线为Ar离子激光器产生的波长为532 nm的激光线。

采用PHI-5702型多功能X射线光电子能谱仪(XPS)来表征样品薄膜的化学组成及各成分之间成键状态,以Al-Ka(hυ=1 486.6 eV)为激发源,工作时真空室压强保持在 10~6 Pa。检测之前在样品薄膜表面蒸镀1 nm左右的Au膜,用Au(84.00 eV)定标,校正荷电效应造成的误差。

1.3.2 性能测试

采用 ST2253型数字式四探针测试仪测量样品的电阻率。

采用CHI660D型电化学工作站,采用Tafel极化曲线测试方法研究耐腐蚀性能,电化学腐蚀是在1 M NaCl溶液中进行测试,扫描速率为10 mV/s。

2 结果与讨论

2.1 石墨烯的结构表征

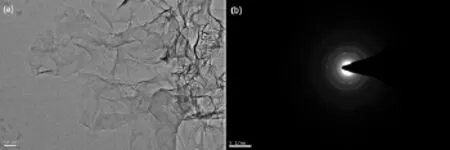

2.1.1 RGO的TEM分析

图1为RGO的TEM图。由图1(a)可知,通过Hummers改进法制备的RGO呈片层结构杂乱,片状表面呈现褶皱和卷曲,从图1(b)图的选区电子衍射可以看出,其衍射环呈现晕环,这主要是由于 Hummers改进法中的化学氧化过程破坏了石墨烯的晶体结构。

图1 RGO的TEM图Fig.1 TEM images of RGO

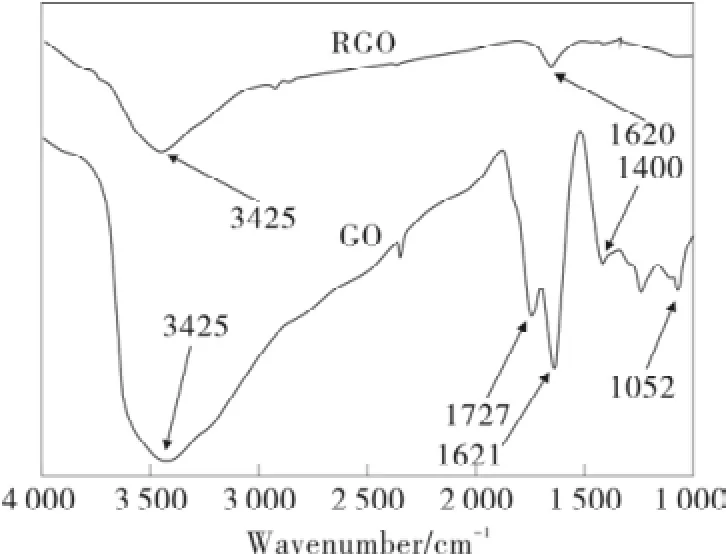

2.1.2 RGO的FTIR分析

图2是GO和RGO的FTIR图。由图可知,GO在1 052、1 400、1 621、1 727与3 425 cm-1处均出现特征吸收峰。3 425 cm-1处出现一个较强、较宽的收峰归属于OH的伸缩振动峰、在1 727 cm-1处的吸收峰对应GO的羧基上的C=O伸缩振动、1 621 cm-1处对应未氧化的石墨晶体 sp2结构中的 C=C 的伸缩振动峰或水分子的变形振动吸收峰,这也说明GO虽然经过干燥处理但仍存在水分子,这与GO不能完全干燥[6]相吻合。在1 400 cm-1处出现的吸收峰对应C-O或C-OOH伸缩振动、1 052 cm-1处出现的吸收峰对应C-O或C-O-C 振动吸收峰。而GO被水合肼还原后得到RGO,在1 727 cm-1处的吸收峰消失,仅在3 425 cm-1处出现一个相对很弱,也很窄的小吸收峰,这可能是残留的少量未被还原的 OH和吸附的水分子造成的;在1 620 cm-1附近又出现了 C=C 吸收峰。还原氧化石墨的 FTIR 谱线形状与石墨的极为相似,说明氧化石墨被还原后,含氧基团基本上已被脱去[7]。

图2 RGO的FTIR图Fig.2 FTIR images of RGO

2.2 RGO/DLC复合薄膜的结构表征

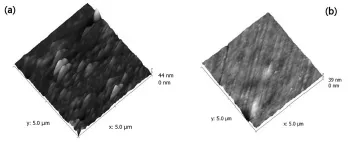

2.2.1 RGO/DLC复合薄膜的AFM分析

图3为未掺杂薄膜和RGO掺杂复合薄膜的AFM图。从图3中可以看出,两种薄膜表面都十分致密,均有大量微凸体存在。由图 3(a)可知,未掺杂薄膜(图3(a))均方根粗糙度(RMS)大约为4.25 nm,RGO掺杂复合薄膜(图 3(b))均方根粗糙度(RMS)为3.21 nm,RGO均匀的掺杂在薄膜中使得薄膜表面微凸体减小,所以薄膜的表面粗糙度略小。

图3 DLC与RGO/DLC复合薄膜的三维AFM形貌Fig.3 AFM (3D) images of DLC and RGO/DLC

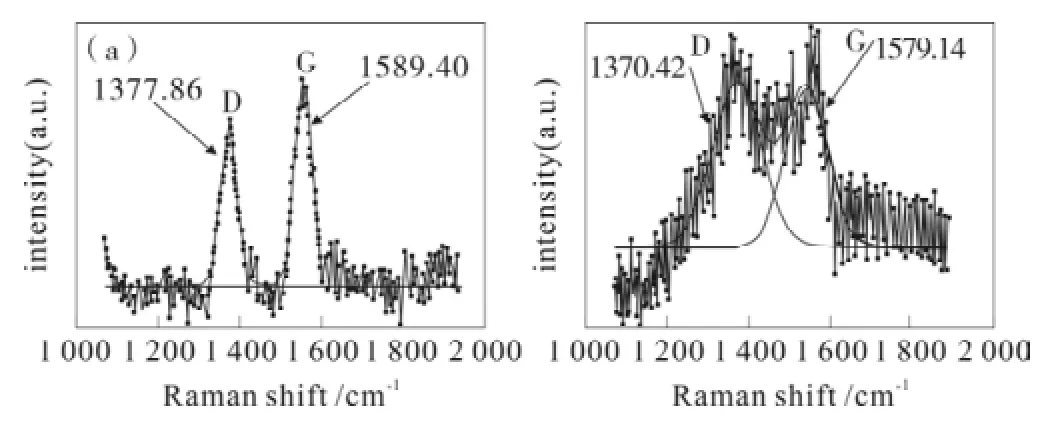

2.2.2 RGO/DLC复合薄膜的Raman分析

图 4为未掺杂薄膜和 RGO掺杂复合薄膜的Raman图。由图4可知,未经掺杂的DLC薄膜(图4(a))的Raman光谱可以拟合为两个峰:位于1 377.86 cm-1处的D峰和位于1 589.40 cm-1处的G峰。而RGO/DLC复合薄膜(图4(b))的Raman光谱中心位于1 370.42和1 579.14 cm-1处的两个峰可以分别归属为DLC薄膜的典型特征峰D峰和G峰,RGO/DLC复合薄膜的峰比相同位置未掺杂薄膜的峰强度增大,可以认为复合薄膜中石墨型碳比较多。与未掺杂的DLC薄膜相比,RGO/DLC复合薄膜ID/IG的值由0.72变为1.21,表明复合薄膜中的sp3碳含量减小而sp2碳的含量增加[8],这也说明复合薄膜的结构以sp2杂化碳形式为主。

图4 DLC与 RGO/DLC的Raman拟合图Fig.4 Curve-fitted Raman images of RGO/DLC

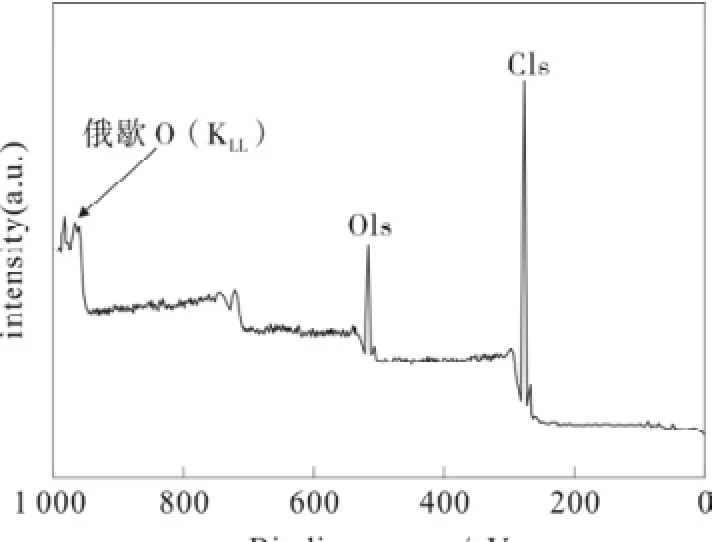

2.2.3 RGO/DLC复合薄膜的XPS分析

图5为RGO/DLC复合薄膜的XPS全谱。从图5中可以看出,薄膜除了C和O的信号外,没有其他元素的信号,由此可以推断所制备的薄膜主要是由碳原子和氧原子组成,O1s峰的出现估计是由于表面吸附的氧原子所造成的。 结合能范围在960 ~1 030 eV的峰是碳的KLL俄歇转移峰。

图5 RGO/DLC的XPS全谱图Fig.5 XPS images of RGO/DLC

图6为DLC与RGO/DLC薄膜的C1s的精细谱。由图可知,未经掺杂和 RGO/DLC复合薄膜的 C1s峰都可以拟合为 284.5~284.7, 285.5~285.8和288.1~288.4 eV之间的三个峰,位于284.6 eV的峰对应的是 sp2C-C,位于 285.7 eV的峰对应的是sp3C-C,位于高结合能带288.1~288.4 eV的弱峰对应的是C-O键[9,10,11],C-O键的出现是由于薄膜表面的不饱和键或悬空键吸附空气中的氧,从而引起表面碳原子和氧原子形成C-O键或C=O键。比较DLC薄膜(图6(a))与RGO/DLC复合薄膜(图6(b))可以看出,掺杂RGO复合薄膜的sp2C峰的强度增大,通过比较sp2峰与sp3峰面积的大小,可知与相同条件下制备的未经掺杂DLC薄膜相比,RGO/DLC复合薄膜的sp2/sp3的值由2.6增大为4.1。结果表明,石墨烯已经成功的分散到无定形碳矩阵中,从而导致sp2碳原子增多。这一结果与Raman分析得到的复合薄膜的结构以sp2杂化碳形式为主是一致的。

图6 DLC与RGO/DLC薄膜的C1s电子结合能谱Fig.6 C1s images of DLC and RGO/DLC film

2.3 RGO/DLC复合薄膜的性能

2.3.1 薄膜的电阻率

薄膜电阻率的高低是薄膜绝缘性能优劣的直观反映。碳有石墨和金刚石两晶体结构,其中石墨晶体是由 sp2碳组成,是良好的导体,而金刚石完全是由sp3碳组成的四面体结构,是高度绝缘的材料。DLC薄膜至少包括这两种杂化碳结构,因此薄膜的电阻率并非是固定值,而是存在一个范围。一般来说,薄膜中sp3杂化价键越多,则其电阻率就越高。我们采用四探针电阻仪对所得薄膜的导电性进行了测试,结果表明由于RGO的引入,薄膜的电阻率由108Ω·cm减小到104Ω·cm。,这是由于RGO自身良好的导电性,掺杂RGO后导致薄膜的电阻率降低,导电性提高,这也是复合薄膜从绝缘材料转换成半导材料的有效途径之一。

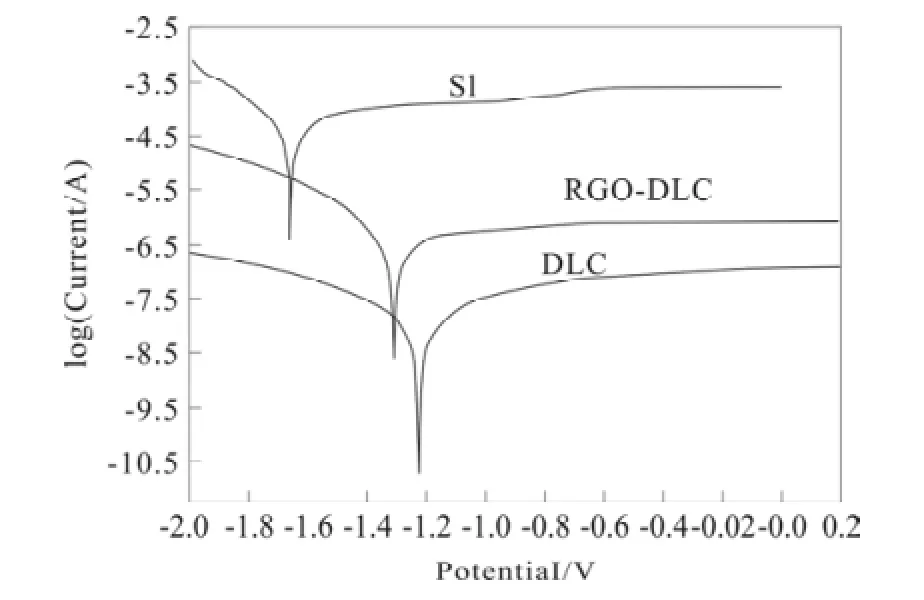

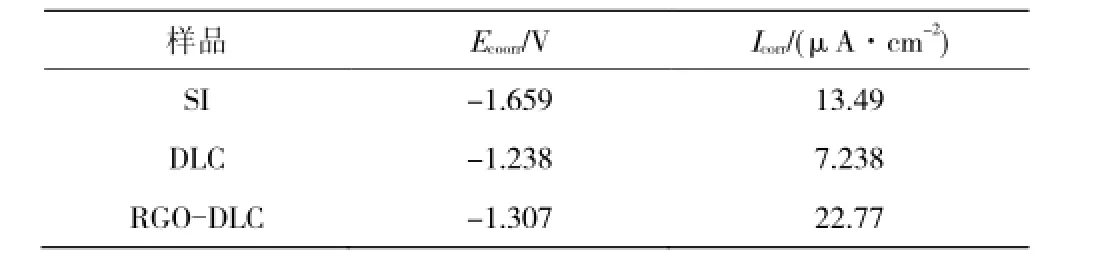

2.3.2 电化学腐蚀测试

抗腐蚀性能是DLC薄膜的一个优异性能。电化学腐蚀是在1 M NaCl溶液中进行测试,扫描速率为10 mV/s。图7和表1分别给出了纯硅片,纯DLC薄膜和RGO/DLC复合薄膜片的Tafel测试曲线及相应的测试结果,从Tafel曲线可以得到腐蚀电流(Icorr)和腐蚀电压(Ecorr)。由图可知,纯硅片的腐蚀电压为-1.659 V,沉积纯DLC后腐蚀电压为-1.238 V,可以看出包覆纯DLC薄膜的硅片腐蚀电压增大,而腐蚀电流密度由13.49μAcm-2(未包覆纯DLC薄膜硅片的腐蚀电流密度)减小到 7.238μAcm-2。结果表明纯 DLC薄膜可以为硅片提供一定的抗腐蚀保护作用,这是由于DLC薄膜具有良好的化学惰性提高了薄膜表面的耐腐蚀性能,酸碱及有机溶液的侵蚀。掺杂RGO后的复合薄膜,腐蚀电压与纯DLC相比减小到-1.307 V,而腐蚀电流密度与纯DLC相比却增大到22.77 V,这可能是由于RGO掺杂的不均匀导致复合薄膜表面很难将基底的表面完全覆盖,使得薄膜表面不平整,存在DLC薄膜局部的不连续。因此在腐蚀过程中 Cl-容易先腐蚀这些不连续的地方,导致基底晶界位置会出现连续的裂纹,并向四周扩展,使得腐蚀电流增大腐蚀速度变快。

图 7 硅片、DLC和RGO/DLC薄膜的Tafel曲线Fig.7 Tafel curves of Si plate, DLC and RGO/DLC films

表1 硅片、DLC和RGO/DLC薄膜的腐蚀电势和腐蚀电流密度Table 1 The corrosion potential (Ecorr) and current density (Icorr) of Si plate, DLC and RGO/DLC films

3 结 论

采用电化学沉积法制备 RGO/DLC复合薄膜,对所制备的复合薄膜进行微观结构性能研究,得到以下结论:

(1)TEM与Raman表征结果表明:氧化石墨的部分 sp3杂化碳原子被还原成石墨的 sp2杂化碳原子,石墨烯 sp2杂化碳层平面的平均尺寸比氧化石墨大,石墨烯的结晶强度和规整度有所降低。氧化石墨的还原状态结构不可能被完全恢复到原有的石墨状态,也就是说石墨烯的结构和石墨结构还是有差别的;

(2)ATM、Raman和XPS表征结果:由于石墨烯与DLC薄膜在结构上有一定的相容性,可以通过电化学沉积的方法将其复合到DLC薄膜中,石墨烯的掺杂使得薄膜表面微凸体减小,降低了薄膜表面的均方粗糙度;同时提高了复合薄膜中 sp2碳的成分。

(3)电化学测试结果表明:纯的DLC薄膜具有耐腐蚀性,石墨烯的加入导致复合薄膜溶液发生小孔腐蚀,耐腐蚀性能降低,但由于石墨烯的掺杂降低了复合薄膜的电阻率,提高了复合薄膜的导电性,这使得薄膜由绝缘腐材料转换成半导材料。

[1]A. K. Geim, K. S. Novoselov. The rise of graphene[J]. Nature Mat erials, 2007, 6(3): 183-191.

[2]Chae H K, Siberio-Prez D Y, Kim J, et al. A route to high surfa ce area, porosity and inclusion of large molecules in crystals[J]. N ature, 2004, 427(5): 523-527.

[3]张 政,杨雪松,魏秋芳.石墨烯在导电领域的应用研究进展[J].当代化工,2014,43(10):2115-2117.

[4]Claire Berger, Zhimin Song, Tianbo Li, et al. Ultrathin epitaxial gr aphite: 2D electron gas properties and a route toward grephene ba sed nanoelectronics[J]. Physicals Chemistry B, 2004, 108(52): 1991 2-19916.[5]Tamás Szabó, Ottó Berkesi, Imre Dékány. Drift study of deuterium

-exchanged graphite oxide[J]. Carbon, 2005, 43(15): 3186-3189.[6]马文石, 周俊文, 程顺喜. 石墨烯的制备与表征[J]. 高校化学工程学报, 2010, 24(4): 719-722.

[7]A.C. Ferrari, J. Robertson. Interpretation of Raman spectra of disor dered and amorphous carbon[J]. Physical Review B, 2000, 61(20): 14095-14107.

[8]Zhou Wang, Chengbing Wang, Qi Wang, et al. Electrochemical cor rosion behaviors of a-C:H and a-C:NX:H films[J]. Applied Surface Science, 2008, 254(10): 3021–3025.

[9]T.W. Scharf, R.D. Ott, D. Yang. Structural and tribological charact erization of protectiveamorphous diamond-like carbon and amorpho us CNx overcoats for next generation hard disks[J]. Applied Physi cs, 1999, 85(6): 3142-3154.

[10]E. Riedo, F. Comin, J. Chevrier, et al, Structural properties and surface morphology oflaser-deposited amorphous carbon and carbo n nitride films[J]. Surface and Coatings Technology, 2000, 125(3): 124-128.

Research on Corrosion Resistance of Graphene/DLC Film Prepared by Electrodeposition

FENG Hui-xia,LEI Jiao-jiao,CHEN Li

(College of Petrochemical Technology, Lanzhou University of Technology, Gansu Lanzhou 730050, China)

Preparation of diamond-like carbon (DLC) composite films by liquid electrodeposition was expounded. GO-DLC composite film was prepared by electrochemical deposition with anhydrous methanol as a carbon source and graphene as a dopant on the single crystal silicon substrate. Its surface morphology and microstructure were studied by TEM, AFM, Raman, and XPS.The results show that the grapheme can be uniformly dispersed on the composite DLC film. The doped results show that C and O are the major components in obtained films. Electrochemical corrosion test results show that the film has good corrosion resistance in NaCl solution.

Graphene; Electrochemical deposition; DLC composite films; Electrochemical corrosion

TQ 050.4

A

1671-0460(2015)08-1729-04

国家自然科学基金(51063003);国家科技部“科技人员服务企业行动项目(2009GJG10041);甘肃省高校基本科研业务费项目(1105ZTC136)

2015-01-27

冯辉霞(1966-),女,教授,博士,研究方向:主要研究方向为化学功能材料和绿色化学。E-mail:fenghx@lut.cn。