湿硫化氢环境中20G钢氢鼓泡原因

2015-02-15付安庆

李 岩,付安庆,韩 燕

(1.中国石油塔里木油田油气工程研究院,库尔勒841000;2.中国石油集团石油管工程技术研究院,西安710065)

随着塔里木高含硫油气田的不断开发,油气处理装置的硫化氢腐蚀问题日益突出,严重影响了油气田的安全生产。在油气处理过程中,当硫化氢与液相水或含水物流在露点以下共存时,就形成湿硫化氢腐蚀环境,即H2S+H2O型的腐蚀环境[1],在该环境下极易引起管道及容器的腐蚀失效。湿硫化氢环境除了可以造成管道及容器的均匀腐蚀外,更重要的是引起一系列与钢材渗氢有关的腐蚀失效。一般认为,湿硫化氢环境中的失效有氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)、应力导向氢致开裂(SOHIC)等4种常见形式[2]。

由于H2S腐蚀过程中析出的氢原子向钢中扩散,在钢材中的非金属夹杂物、分层和其他不连续处易聚集形成分子氢,由于氢分子较大难以从钢的组织内部逸出,从而形成巨大内压导致其周围组织屈服,形成表面层下的平面孔穴结构称为氢鼓泡,其分布平行于钢材表面。它的发生无需外加应力,与材料中的夹杂物等缺陷密切相关[3]。引起氢鼓泡形成的因素主要有两个,一是材料因素,包括钢材的化学成分、显微组织、夹杂物缺陷、硬度等;二是环境因素,包括H2S浓度、温度等[4-7]。

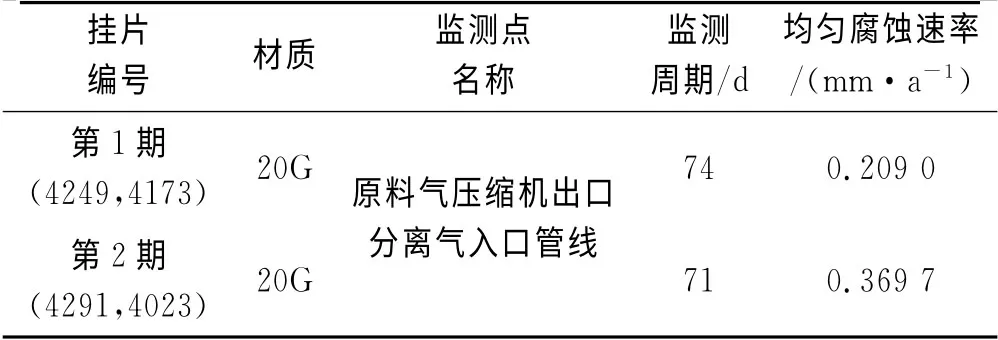

本工作研究了某联合站天然气处理单元的中压气冷却器出口到原料气压缩机出口分离器的入口管线上的腐蚀监测挂片发生氢鼓泡的原因,该腐蚀挂片在监测70余天后取出,发现有不同程度的氢鼓泡和严重的均匀腐蚀。管线内介质为含硫化氢的湿天然气,该监测点位于脱硫装置前,H2S气体浓度为30 000~45000mg/m3。管线规格为φ219mm×11mm,材质为20G钢,介质温度为20~30℃,管道运行压力为3MPa。腐蚀监测挂片详细信息如表1所示。依据NACE RP0775-2005标准对腐蚀程度的评判,第1期监测挂片属于严重腐蚀,第2期监测挂片属于极严重腐蚀。为了分析鼓泡原因,对4件腐蚀监测挂片及1件20G管线试片(尺寸:100 mm×100mm)进行理化性能检测。分析现场挂片的同时,在实验室进行了模拟工况环境的氢致开裂试验,明确了该材质在湿硫化氢环境下的失效原因及控制措施。

表1 腐蚀监测挂片详细信息Tab.1 Details of corrosion monitoring coupons

1 理化性能分析

1.1 宏观形貌分析

观察4件挂片表面的宏观形貌,发现均有明显的氢鼓泡存在,并有轻微浮锈,除鼓泡外没有明显的局部腐蚀,但从挂片夹持处的凸台可以推测其发生了均匀腐蚀,挂片宏观照片见图1和图2。

1.2 化学成分分析

由于现场发生氢鼓泡的试片尺寸较小,无法进行化学成分分析,因此取现场库存的20G管材进行化学成分分析。依据GB/T 4336-2002,采用ARL 4460直读光谱仪对20G管线试片进行化学成分分析,分析结果见表2。分析得知,该20G管线试片的化学成分符合GB 5310-2008标准的要求。

图1 4249号和4173号腐蚀监测挂片Fig.1 Corrosion monitoring coupons 4249and 4173(a) right side (b) back side

图2 4291号和4023号腐蚀监测挂片Fig.2 Corrosion monitoring coupons 4291and 4023(a) right side (b) back side

表2 20G管材化学成分分析结果Tab.2 The chemical analysis results of 20Gpipeline steel%

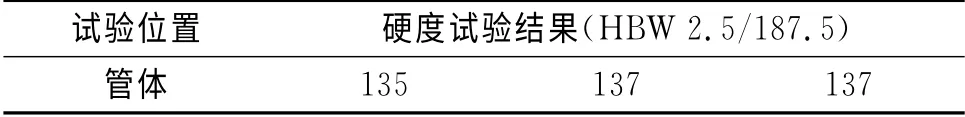

1.3 硬度分析

依据GB/T 231.1-2004,采用HB 3000硬度计对库存的20G管材取样进行硬度试验,试验结果见表3。分析得知,该20G管线试片的硬度符合SY/T 0599(NACE 0175)标准中硬度≤HRC22(HBW=250)的要求。

表3 20G管材硬度试验结果Tab.3 The hardness test results of 20Gpipeline steel

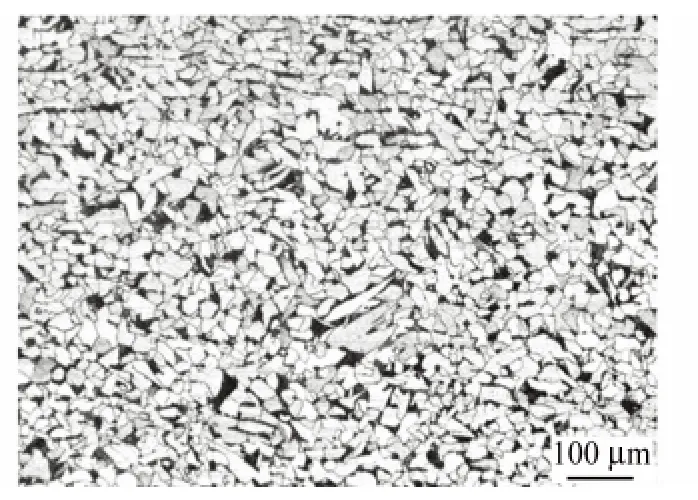

1.4 金相组织分析

依据GB/T 13298-1991、GB/T 10561-2005及GB/T 6394-2002标准,采用MEF4M金相显微镜及图像分析系统对库存的20G管材取样进行显微组织、晶粒度及非金属夹杂物分析,分析结果见表4。分析得知,该20G管线试片的金相组织符合标准要求。

表4 20G管材金相分析结果Tab.4 The metallographic analysis results of 20Gpipeline steel

图3 20G管材管体组织Fig.3 The metallurgical structure of 20Gpipeline steel

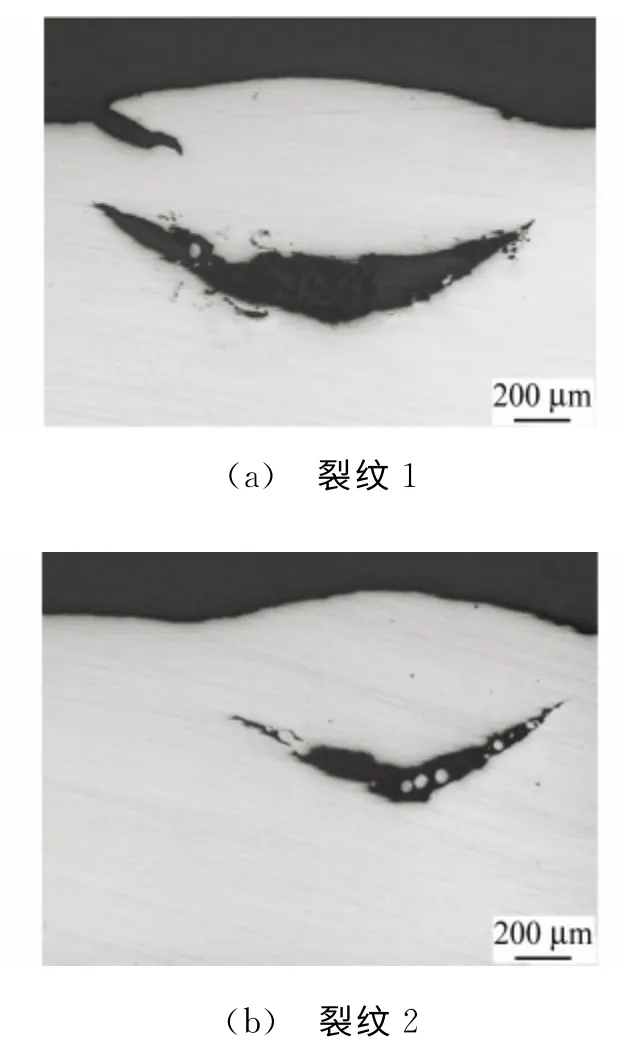

对编号4173、4023两件挂片的氢鼓泡处采用线切割,进行横截面的金相组织分析。切割后发现,氢鼓泡位置的横截面处存在肉眼可见的裂纹,裂纹金相照片见图4和图5,是典型的氢致开裂裂纹形貌,裂纹尺寸见表5。

1.5 腐蚀产物形貌及成分分析

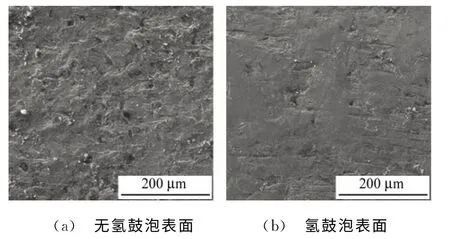

采用扫描电镜对4249和4291号挂片进行微观形貌分析,采用能谱分析仪分析腐蚀产物的成分。两件挂片表面处均可见明显的腐蚀形貌,见图6(a)、图7(a),鼓泡上的形貌均为腐蚀及磨损形貌,见图6(b)、图7(b)。挂片表面腐蚀产物能谱分析结果见图8,由图8可见,腐蚀产物主要含铁、氧、氯、硅元素。

图4 4173号挂片上的裂纹形貌Fig.4 Crack morphology of coupon 4173(a) crack 1 (b) crack 2

图5 4023号挂片上的裂纹形貌Fig.5 Crack morphology of coupon 4023(a) crack 1 (b) crack 2

对编号4173、4023两件挂片内部裂纹处的非金属物质进行能谱分析,发现腐蚀产物中有硫元素存在,分析结果见表6。

表5 挂片氢鼓泡处横截面裂纹尺寸Tab.5 The crack size of corrosion monitoring coupons

图6 4249号腐蚀挂片微观形貌Fig.6Morphology of corrosion monitoring coupon 4249(a) surface without bullie (b) surface with bullie

图7 4291号腐蚀挂片微观形貌Fig.7Morphology of corrosion monitoring coupon 4291(a) surface without bullie (b) surface with bullie

图8 腐蚀挂片表面腐蚀产物能谱图Fig.8 EDS results of corrosion products on corrosion monitoring coupons(a) no bulliesurface (b) bulliesurface(a) 4249 (b) 4291

2 HIC检测

钢材内部发生氢鼓泡的区域,当氢气压力不断增高时,不同层面上的相邻氢鼓泡就会逐渐相互连接,形成阶梯状特征的内部裂纹称为氢致开裂,这些裂纹的形成与扩展最终将导致材料发生开裂[8]。由于腐蚀监测挂片鼓泡位置的横截面处存在氢致开裂裂纹,为了确定在此工况下使用的管线材质是否耐氢致开裂,需对其进行抗HIC性能检测。

表6 挂片剖面能谱分析结果Tab.6 EDS analysis results of corrosion monitoring coupons

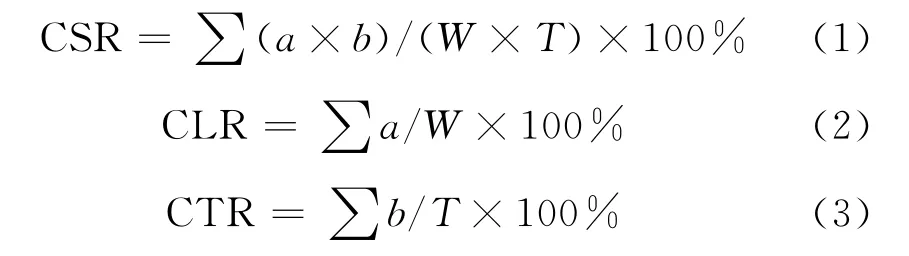

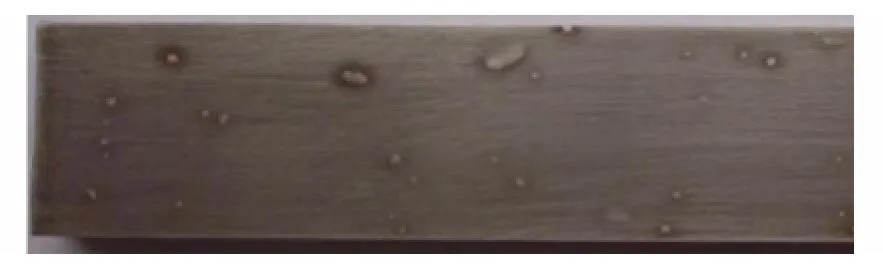

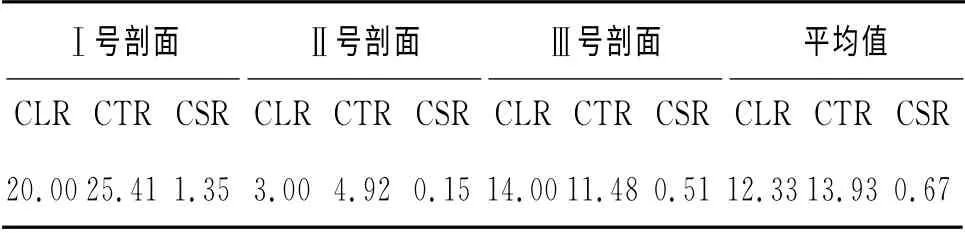

依据NACE TM0284-2011标准,对管线试片进行抗HIC性能检测,试验溶液为常温、常压下饱和H2S的氯化钠和醋酸溶液,试验时间为96h,试验后发现试片表面出现大量氢鼓泡(图9和图10)。一般用裂纹长度敏感率(CLR)、裂纹厚度敏感率(CTR)和开裂敏感率(CSR)三个参数作为评价材料抗氢致开裂(HIC)性能优劣的指标[9],并认为当CLR≤15%,CTR≤5%,CSR≤2%时钢材抗HIC性能符合标准规定的要求[10]。三个参数的计算公式如下:

式中:a为裂纹长度,mm;b为裂纹厚度,mm,W为试样宽度,mm;T为试样厚度,mm。

图9 20G管线试片HIC试验结果(正面)Fig.9 HIC test results of 20Gpipeline steel(right side)

图10 20G管线试片HIC试验结果(背面)Fig.1 0HIC test results of 20Gpipeline steel(back side)

垂直于轧向切取截面,用金相法计算CLR、CTR和CSR三个参数,计算结果见表7,从计算结果可以看出,其金相剖面裂纹厚度敏感率超过标准要求,说明存在发生硫化氢氢致开裂的风险。通过试验,证实20G管线试片抗HIC性能检测结果与腐蚀监测挂片结果相吻合,均出现了大量鼓泡,并产生了内部裂纹。

表7 20G管线试片内部剖面HIC裂纹率测量分析结果Tab.7 HIC crack rate results of 20Gpipeline steel%

3 综合分析

本工作从环境因素和材料因素两方面对腐蚀监测挂片表面出现氢鼓泡的原因进行分析。

(1)环境因素:管线内H2S气体浓度为30 000~45 000mg/m3,依据SY/T 6168气藏分类标准,判断该管线内介质环境属于高含硫化氢腐蚀环境。此外,介质温度对硫化氢腐蚀影响的研究表明,当介质温度T=24℃时,硫化氢腐蚀敏感性最大;当T>24℃时,随着温度的升高,硫化氢敏感性逐渐下降;当65℃<T<120℃时,不发生硫化氢腐蚀[11]。而该工况环境下的介质温度为20~30℃,正处于硫化氢腐蚀敏感区。

(2)材料因素:通过对20G管线试片的理化性能检测,得知20G钢的化学成分、硬度和金相组织均符合标准要求。20G管线试片的抗HIC性能检测结果显示金相剖面裂纹厚度敏感率超过标准要求,说明20G材质存在发生硫化氢氢致开裂的风险。腐蚀监测结果也表明,经过70余天的服役,腐蚀监测挂片已经产生内部裂纹,同样存在开裂的风险。因此,在这种高含硫化氢腐蚀环境下使用20G管线时,应加强腐蚀监测和壁厚检测,并考虑通过在湿硫化氢介质进入管线前添加脱硫装置或投加缓蚀剂来减缓腐蚀,延长管线的使用寿命。

4 结论及建议

(1)管线试片的化学成分、硬度和金相组织均符合标准中对于20G材质的要求。

(2)腐蚀监测挂片及20G管线试片表面出现氢鼓泡是由于硫化氢浓度过高引起的。

(3)20G管线试片的金相剖面裂纹厚度敏感率超过标准要求,存在发生硫化氢氢致开裂的风险。

(4)加强高含硫化氢管线的腐蚀监测,通过在湿硫化氢介质进入管线前添加脱硫装置或投加缓蚀剂来减缓腐蚀,延长管线的使用寿命。

[1]李经涛,蔡庆伍,莫德敏.舞钢湿硫化氢环境用低合金高强度钢[J].宽厚板,2006,12(4):13-21.

[2]王维宗,贾鹏林.湿硫化氢环境中腐蚀失效实例及对策[J].石油化工腐蚀与防护,2001,18(2):7-13.

[3]张绍举.石油管道硫化氢腐蚀与防护对策分析[J].石油化工设备技术,2007,28(6):35-38.

[4]杨兴有.炼油装置中管道硫化氢腐蚀及防护[J].化工设计,2013,23(4):37-40.

[5]张转连.湿硫化氢环境回流罐封头氢鼓包原因分析[J].石油化工设备,2011,40(2):99-101.

[6]李臣生,赵斌,褚跃民,等.硫化氢对气田钢材的腐蚀影响及防治[J].断块油气田,2008,15(4):126-128.

[7]陈明,崔琦.硫化氢腐蚀机理和防护的研究现状及进展[J].石油工程建设,2010,36(5):1-5.

[8]崔海伟,蔡庆伍,武会宾,等.X80级管线钢抗氢致开裂性能研究[J].热加工工艺,2009,38(20):46-49.

[9]周淑珍,曹战钊,张玲芝,等.管线钢抗氢致开裂(HIC)性能试验方法的研究[J].河南冶金,2011,19(4):20-22.

[10]殷光虹,施青,孙元宁.管线用钢氢致裂纹(HIC)影响因素分析[J].试验与研究,2004,33(6):20-26.

[11]岑芳,李治平,张彩,等.含硫气田硫化氢腐蚀[J].资源产业,2005,7(4):79-81.