塑变拉应力下304不锈钢在稀硫酸中的腐蚀电化学行为

2015-02-15来维亚白真权尹成先徐秀清

来维亚,徐 欣,白真权,尹成先,徐秀清,韩 燕

(中国石油天然气集团公司 石油管工程重点实验室,西安710077)

不锈钢在酸性介质中的腐蚀与所受的应力、位错密度、溶液阴离子浓度等有关[1]。固溶退火处理后的AISI 304不锈钢在室温下呈现单一的奥氏体组织,无塑性变形试样的位错密度大约是106/cm2,而塑性变形试样表面的位错密度大约是1010~1011/cm2,除受应力外,高的位错密度会增大腐蚀电流密度[2]。以往的研究者[3-4]注重于冷加工大塑性变形量诱发的马氏体组织对奥氏体不锈钢腐蚀的影响,而忽略了马氏体相的产生与位错密度和滑移面有关[5]。本工作研究了AISI 304不锈钢在0.5mol·L-1H2SO4溶液中弯曲拉伸面的腐蚀电化学特性。试样按照ASTM G-30要求制成U型弯曲试样并加载,研究对象是拉应力作用下不同曲率半径弯曲试样的腐蚀电化学规律。

1 试验

1.1 拉应力弯曲试样制备

腐蚀试验用试样采用高温固溶处理(1 050℃,30min,水中激冷淬火)并退火处理(300℃,30min,空冷消除残余应力)的304SS长方形试样,尺寸为120mm×30mm×1.5mm。试验前试样各面用金相砂纸逐级打磨至1 200号,再用抛光机抛光,达到镜面光洁度。试样按照ASTM G-30的要求制成U型弯曲试样并加载,为防止电偶腐蚀,加载螺栓用PTFE套绝缘。铜导线锡焊在弯曲压缩面上并用高分子树脂绝缘。除U型弯曲试样外侧拉伸面轴对称留10mm×10mm暴露面积外,其余与介质接触部位全部用高分子树脂绝缘密封。U型弯曲试样外表面的塑性应变可按下式近似计算[6]。

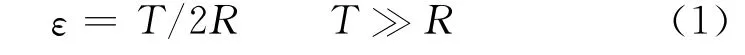

式中:T为试样厚度/mm;R为U型弯曲试样内表面半径/mm。R=16mm弯曲试样拉伸面的塑性应变为4.7%,同一条件下的平行试验为三次,检验重复性。不同曲率试样对比试验,制作方法与上述过程相同。曲率半径分别为24mm,20mm,18mm,16mm,14mm,12mm,10mm。平面应变状态板内的应力分布如图1所示[7]。加载后塑性变形试样内外表面应力相等符号相反,卸载后内外表面残余应力相等符号相反。

图1 弯曲板内外表面及内部的应力分布Fig.1 Stress distribution of bending plate

1.2 电化学测试

电化学测量采用三电极测试系统,工作电极是U型弯曲试样外表面10mm×10mm暴露面积,参比电极使用饱和甘汞电极(SCE),辅助电极采用矩形铂片,尺寸20mm×20mm×0.5mm,与铜导线连接并用高分子树脂密封绝缘。铂片表面变形后弧度与弯曲拉伸表面弧度相近并在溶液中正对,这样电流密度能够保持均匀分布,消除测试偏差。饱和甘汞电极(SCE)鲁金毛细管与细长橡胶管相连(橡胶管不含炭黑),这样胶管端部可在工作电极与铂片间自由取向。试验用溶液:0.5mol·L-1H2SO4溶液;0.5mol·L-1H2SO4+0.2KCl溶液。电化学测量均采用德国Kronach生产的IM6eX ZAHNER Elektrik电化学工作站。极化曲线恒电位测量扫描速率为0.5mV/s。EIS测量在开路电位下进行,EIS测量频率范围是10mHz~100kHz,正弦激励信号为5mV。

2 结果与讨论

2.1 极化曲线

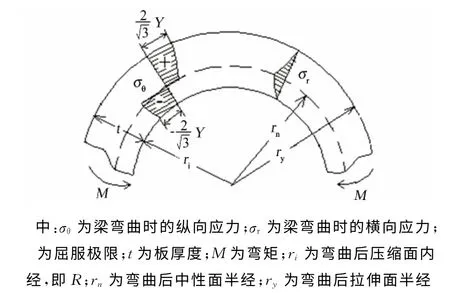

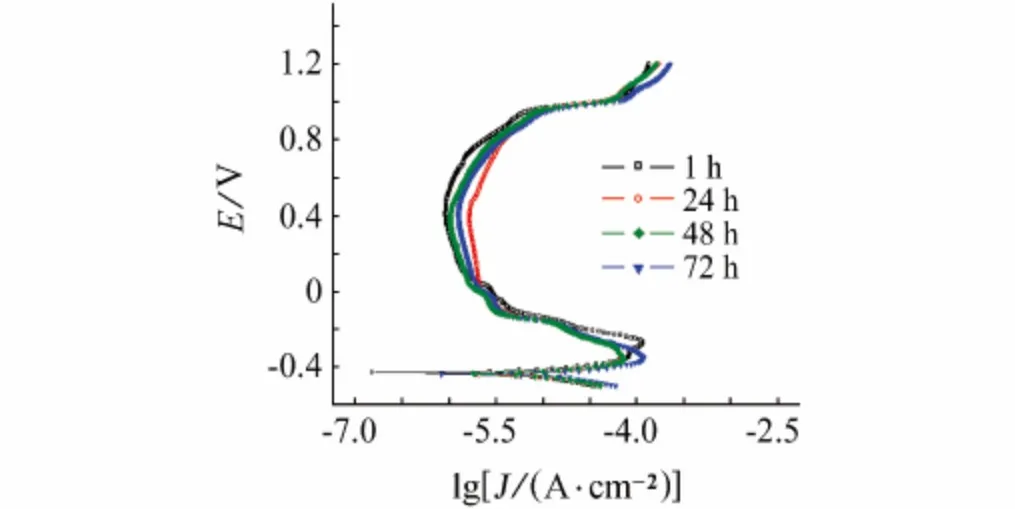

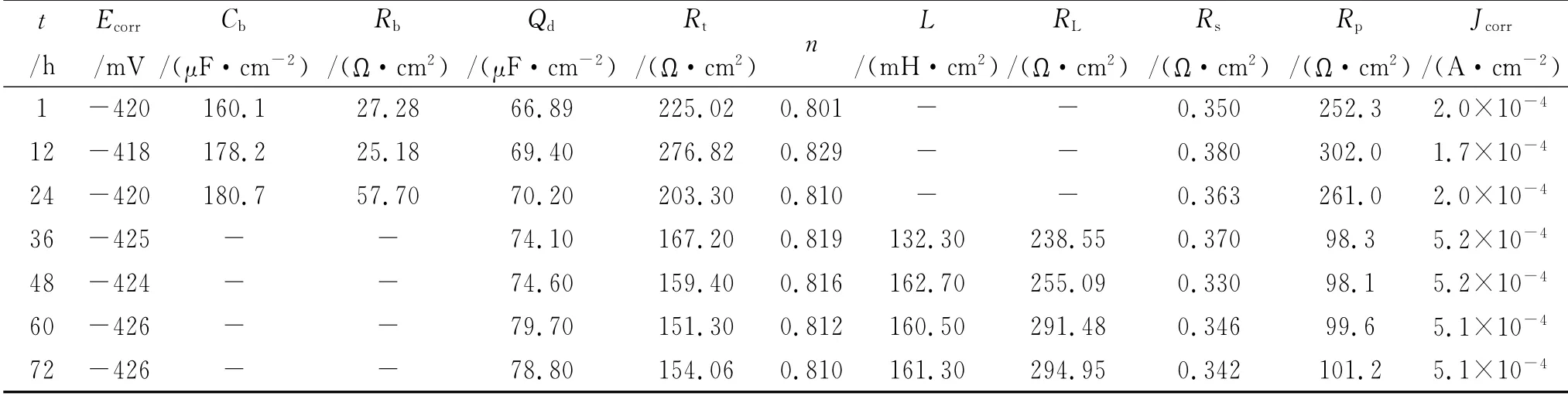

无塑性变形304不锈钢试样在稀硫酸中的自腐蚀电位为-410mV,钝化区间为-200~+800mV,腐蚀电流密度为4.6×10-5A·cm-2,点蚀电位Eb为800mV,点蚀保护电位Ep为440mV,点蚀电位与点蚀保护电位的差值ΔE=360mV,维钝电流为1.3×10-6A·cm-2。图2是恒应变加载的弯曲试样(R=16mm)在0.5mol·L-1H2SO4溶液中浸泡不同时间的极化曲线。相关的电化学参数见表1。

图2 恒应变加载弯曲试样在0.5mol·L-1 H2SO2溶液中浸泡不同时间的极化曲线Fig.2 Polarizations curves of bending sample with constand strain in 0.5mol·L-1 H2SO4solution for different times

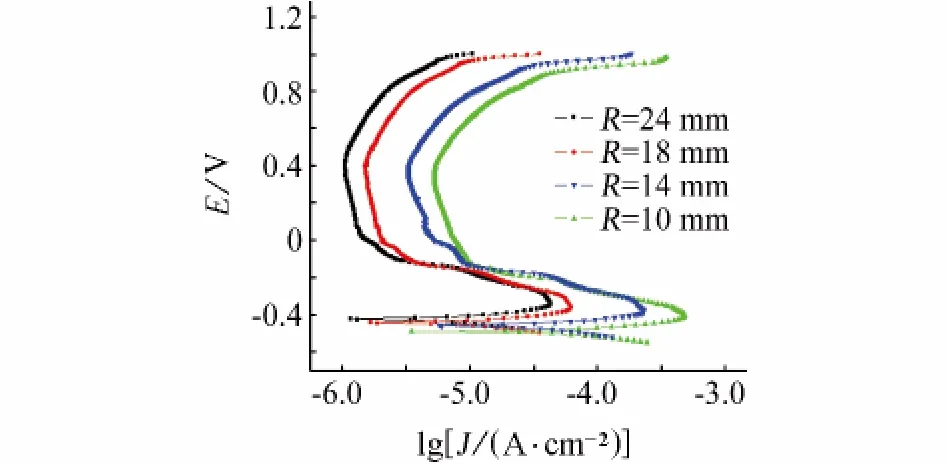

图3 是不同曲率半径弯曲试样在0.5mol·L-1H2SO4溶液中的极化曲线。从图可看到,随着曲率半径的减小开路电位负向移动,致钝电流密度逐渐增大,维钝电流密度也随之增大,但点蚀电位均在800mV,阴极极化曲线没有大的变化。相关电化学参数见表2。与无塑性变形的试样相比,塑性变形后试样的开路电位负移,腐蚀电流密度高出一个数量级,点蚀电位仍为800mV,而维钝电流升高。

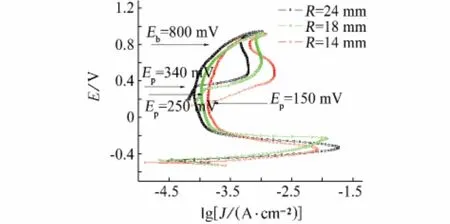

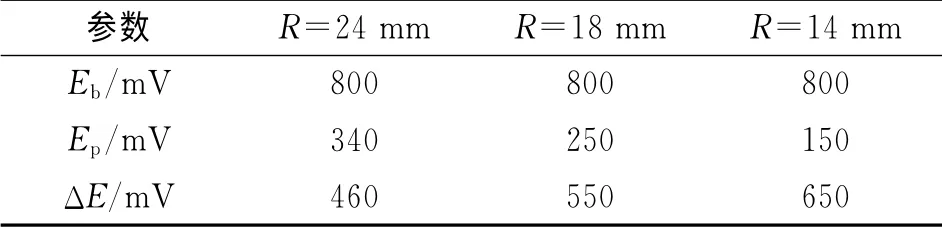

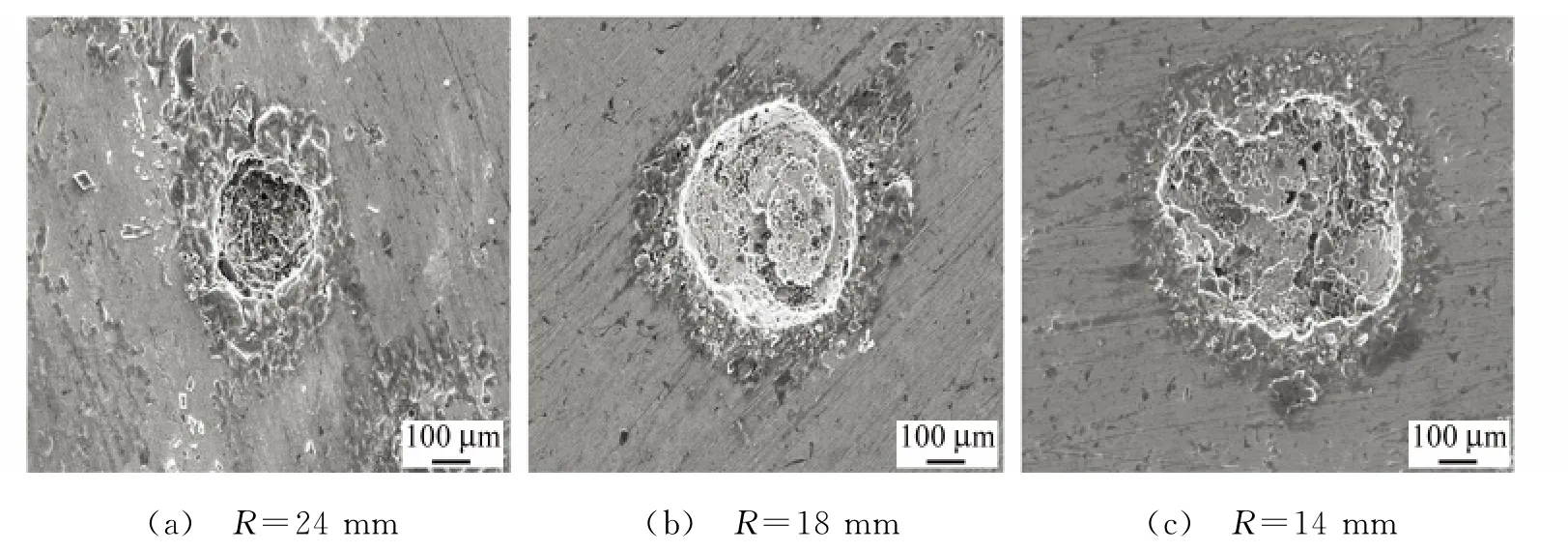

图4为室温下304不锈钢在0.5mol·L-1H2SO4+0.2mol·l-1KCl溶液中的动电位回扫阳极极化曲线。由图4可见,不同曲率半径弯曲试样的钝化区间大约都在-100~+800mV,相关参数见表3。由表3可见,点蚀保护电位Ep随着曲率半径的减小而减小。差值ΔE愈大说明钝化膜修复能力差,反之,钝化膜修复能力强,耐点蚀性能优良。图4中塑变拉伸面钝化膜在酸性溶液中的ΔE随曲率半径递减,说明曲率半径大成膜性能好,钝化膜修复能力强,耐点蚀性能强。反之,曲率半径愈小,也就是塑性应变愈大,拉伸面钝化膜修复能力差,愈易遭受点蚀。图5为电位回扫后不锈钢表面的蚀孔形貌,弯曲拉应力作用下,拉伸面塑性应变小,点蚀半径小,其直径大约为300μm左右;拉伸面塑性应变大,点蚀半径大,其直径大约为600μm左右。

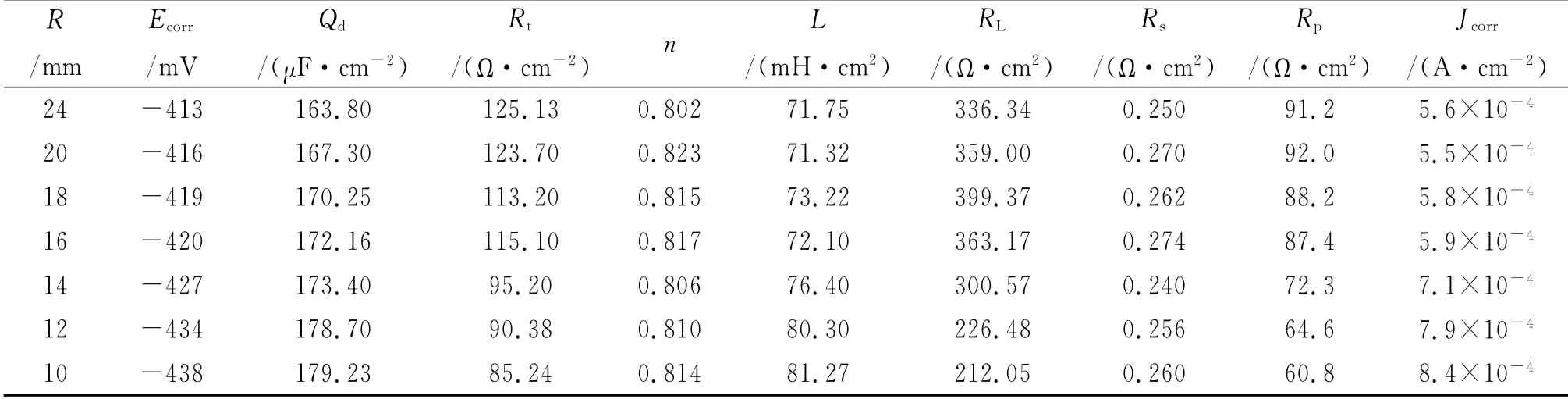

表1 恒应变加载弯曲试样溶液中浸泡不同时间的极化曲线和阻抗谱等效电路元件拟合数据Tab.1 Fitting data of pllarization curves and EIS for bending samples with constant strain in 0.5mol·L-1 H2SO4solutionfor different times

图3 不同曲率半径U型弯曲试样在0.5mol·L-1 H2SO2溶液中的极化曲线Fig.3 Polarizations curves of bending samples with different curvature radiuses in 0.5mol·L-1 H2SO4solution

表2 不同曲率半径弯曲试样极化曲线和阻抗谱等效电路元件拟合数据Tab.2 Fitting Data of electrochemical parameters for samples with different radiuses of curvature(cm2)

2.2 电化学阻抗谱

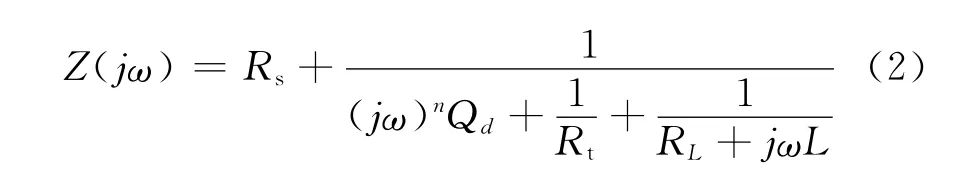

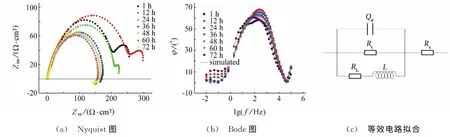

恒应变加载试样(R=16mm)在0.5mol·L-1H2SO4溶液中浸泡不同时间后的及其等效电路拟合见图6所示。图6中在阻抗谱未达到稳定时Nyquist图含有两个容抗弧,36h后阻抗谱趋于稳定,阻抗谱表现为第一象限的容抗弧以及第四象限的感抗弧。拟合得到的电化学参数列于表1。拟合曲线数学表达式见式(2)。

式中:Rs为溶液电阻;Qd为双电层电容;Rt为双电层电阻;RL为活性表面电阻;L为活性表面感抗。

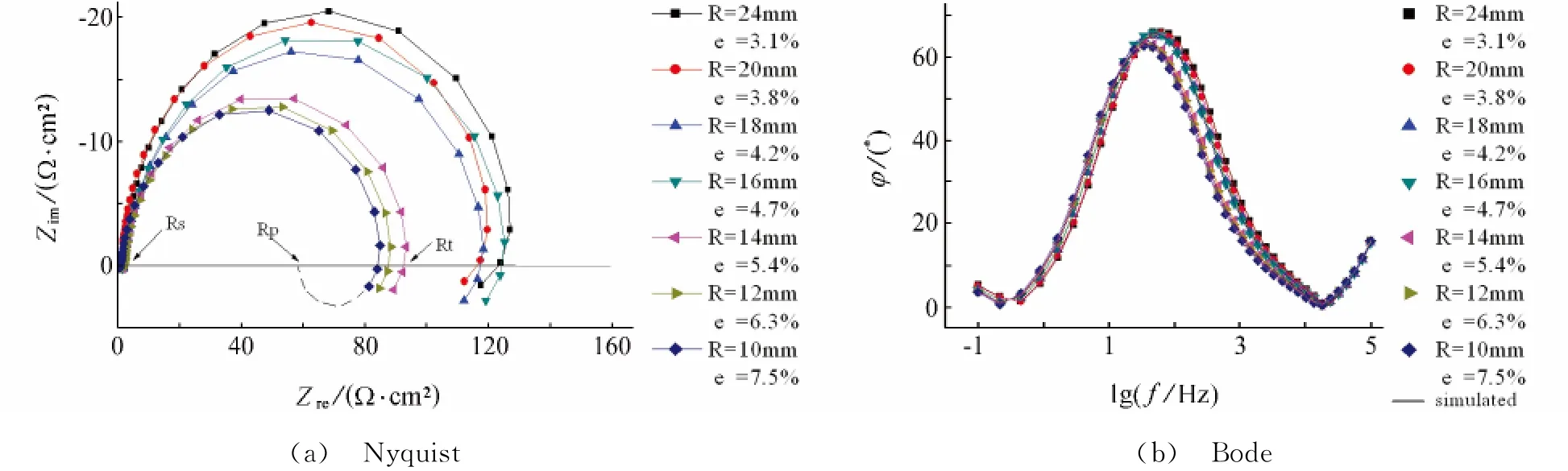

图7是不同曲率半径弯曲试样在0.5mol·L-1H2SO4溶液中腐蚀36h后的电化学阻抗谱。图7(a)表现为第一象限的容抗弧和第四象限的感抗弧,传递电阻Rt和极化电阻Rp随曲率半径的递减,大的趋势是减小,也就是说,腐蚀电流密度总的趋势是增加,弯曲拉伸面曲率愈大腐蚀速率越大,反之,弯曲拉伸面曲率减小其腐蚀速率降低。相关电化学拟合参数见表2。系统阻抗的数学表达式与式(2)相同,等效电路与图6(c)相同。

图4 室温下304不锈钢不同曲率半径弯曲拉伸面的动电位回扫阳极极化曲线Fig.4 Anodic polarization curves of samples with different curvature radiuses

表3 不同曲率半径弯曲试样的Eb,Ep和ΔETab.3 Eb,Ep和ΔEof bending samples coith different curvature redius

图5 不同曲率半径弯曲试样的点蚀形貌Fig.5 Pitting corrosion morphology of bending samples with different curvature radiuses

图6 恒应变加载试样(R=16mm)在0.5mol·L-1 H2SO4溶液中浸泡不同时间后的电化学阻抗谱及其拟合电路图Fig.6 EIS(a,b)and equivatent circuit(c)of bending samples with constant strain immersion in 0.5mol·L-1 H2SO4solution for different times

2.3 腐蚀机理

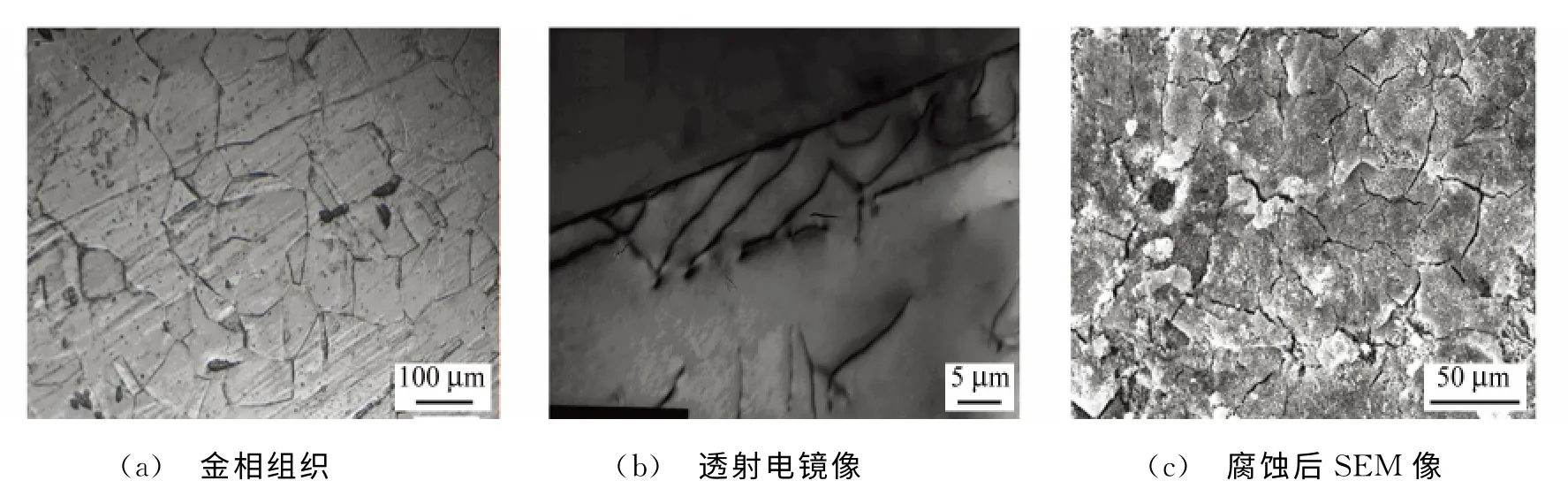

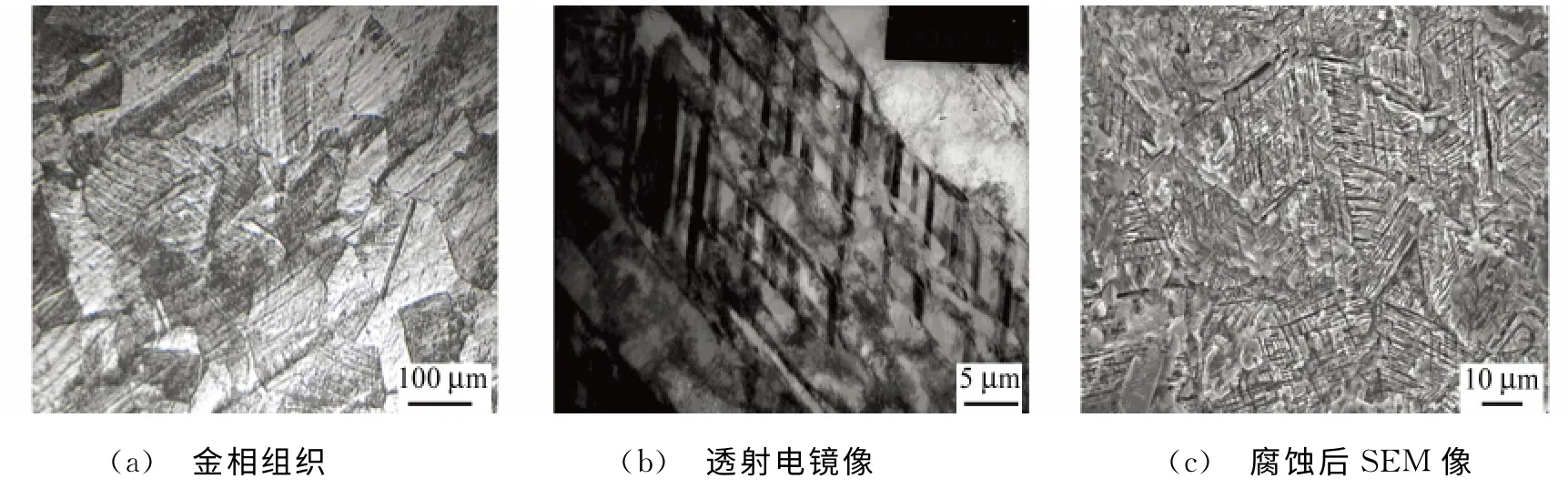

图8 和9分别为无塑性变形与恒载荷弯曲试样(R=16mm)的光学、透射电镜以及在0.5mol·L-1H2SO4溶液中腐蚀24h后的SEM。塑变后试样的透射图片能够看到大量位错的塞积,见图9(b),而无塑变试样透射电镜照片位错密度很低,见图8(b)。高的位错密度会增大腐蚀电流密度,除受应力外,位错也是导致塑性应变304SS在酸性溶液中腐蚀加速的关键因素[2]。图8(a)与图9(a)分别是塑变和无塑变试样的光学照片,前者能看到完整的晶粒与晶界,后者晶粒扭转,还能看到晶粒中的部分滑移线。图8(c)与图9(c)分别是无塑变和塑变试样腐蚀后的扫描电镜照片,无塑变试样表面覆盖一层比较均匀的腐蚀产物,塑变表面晶界和滑移面处腐蚀比其他部位严重,沿滑移线的腐蚀痕迹很明显,说明位错塞积部位腐蚀速率高。

Gutman[10]从位错化学位的概念出发,探讨了

图7 不同曲率半径试样在0.5mol·L-1 H2SO4溶液中浸泡不同时间的电化学阻抗谱Fig.7 EIS of bending samples with different curvature radiuses in 0.5mil·L-1 H2SO4solution for different times

图8 无塑性变形试样的光学、透射电镜以及在0.5mol·L-1 H2SO4溶液中腐蚀24h后扫描电镜照片Fig.8 Optical(a),transmission electron microscopy(b)and scanning electron microscopy photos(c)of samples without plastic deformation after corrosion in 0.5mol·L-1 H2SO4

图9 恒应变弯曲试样的光学、透射电镜以及在0.5mol·L-1 H2SO4溶液中腐蚀24h后扫描电镜照片Fig.9 Optical(a)transmission electron microscopy(b)and scanning electron microscopy photos(c)of bending samples with constant straim after corrosion in 0.5mol·L-1 H2SO4

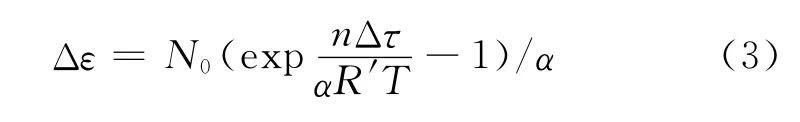

与塑性变形量之间的关系可用式(3)描述:

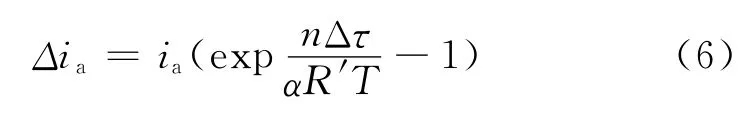

式中:n为位错塞积群包含的位错数;Δτ为位错塞积形成的剪切应力;Δε为塑性应变量;N0为Δτ=0时的位错密度;α为(109~1011)/cm-2;R′=kNmax(k为玻耳兹曼常数)。

从式(3)可看到位错密度是塑性应变量的增函数。

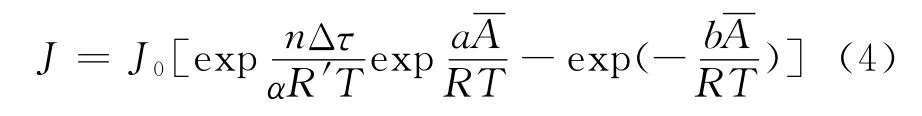

Gutman利用金属阳极溶解时的物质流公式得到塑性变形金属阳极溶解时的局部物质流公式:

式中:J为物质流;A为电化学亲和势;J0为交换流;a为阳极反应的转移系数;b为阴极反应的转移系数。

而对于局部阳极溶解电流可表示为:

当ia远大于ic时,塑性变形引起的阳极电流增量为:

这样就得到了阳极电流增量与位错塞积群中包含的位错数的关系。随着U形试样拉伸面应变量的增大,位错塞积群中包含的位错数增加;同时,位错塞积引起的剪切应力随着弯曲面拉应力增加而增大,这样阳极电流密度增加。反映在阻抗谱上,随着U形试样拉伸面应变量的增大,位错塞积群中的位错数量、剪切应力均增加,阻抗极化电阻减小,腐蚀速率增大。

3 结论

(1)加载试件的曲率半径对腐蚀电化学有明显影响。极化曲线显示的维钝电流、腐蚀速率随着曲率半径的减小而增大。通过电化学阻抗谱测出的腐蚀电流密度也随着曲率半径的减小而增大。不同应变量下的腐蚀速率比无塑变腐蚀速率高一个数量级。

(2)随着拉伸塑性应变量的增大,304不锈钢在0.5mol·L-1H2SO4+0.2mol·L-1KCl溶液中点蚀保护电位减小,点蚀电位与点蚀保护电位的差值增大。这说明随着拉伸应变量的增大,钝化膜的修复能力减弱,抗点蚀能力变差。

(3)腐蚀电流与位错密度、剪切应力的理论关系反映在阻抗谱上,随着U形试样拉伸面应变量的增大,位错塞积群中的位错数量、剪切应力均增加,阻抗极化电阻减小,腐蚀电流密度增大。

[1]BARBUCCI A,CERISOLA G,CARBOT P L.Effect of cold-working on the passive behavior of 304stainless steel in sulfate media[J].Journal of the Electrochemical Society,2002,149(12):B534-B542.

[2]许淳淳,胡刚.AISI 304不锈钢在冷加工过程中的微观组织变化[J].北京化工大学学报,2002,29(6):27-31.

[3]SMAGA M,WALTHER F.Deformation-induced martensitic transformation in metastable austenitic steels[J].Materials Science and Engineering A,2007,712:367-371.

[4]TAKAHASHI S,ECHIGOYA J.Martensitic transformation due to plastic deformation and magnetic properties in SUS 304stainless steel[J].Journal of Materials Processing Technology,2001,108:213-216.

[5]LU B T,LUO J L,NORTON P R,et al.Effects of dissolved hydrogen and elastic and plastic deformation on active dissolution of pipeline steel in anaerobic groundwater of near-neutral pH[J].Acta Materialia,2009,57(1):41-49.

[6]ASTM G30 Standard practice for making and using u-bend stress-corrosion test specimens[S].

[7]余同希,张亮炽.塑性弯曲理论及其应用[M].北京:科学出版社,1992.

[8]LAI W Y,ZHAO W Z,WANG F,et al.EIS study on passive films of AISI 304stainless steel in oxygenous sulfuric acid solution[J].Surface and Interface Analysis,2009,41(17):531-539.

[9]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004.

[10]GUTMAN E M.Mechanochemistry of solid surface[M].Singapore:World Scientific,1994.