含CO2和H2S高流速集输管线的缓蚀剂研发与应用

2015-02-15尹成先张涓涛

刘 旋 杨 江; 贾 帅 尹成先 张涓涛

1西安石油大学石油工程学院2中国石油管材研究院腐蚀研究所

含CO2和H2S高流速集输管线的缓蚀剂研发与应用

刘 旋1 杨 江1;2 贾 帅1 尹成先2 张涓涛2

1西安石油大学石油工程学院2中国石油管材研究院腐蚀研究所

为解决油气田开发过程中碳钢管线的腐蚀问题,研制开发了一种针对含CO2和H2S高流速条件下天然气管线的高效缓蚀剂。在实验室用高转速反应釜对该缓蚀剂的性能进行评价,同时对其物理化学性质、凝析油存在时的乳化倾向以及与其他材料的相容性进行评价。新型缓蚀剂表现出比常规缓蚀剂更好的性能,缓蚀效率高于96%,凝固点低,没有乳化倾向,与其他材料配伍性好,该产品作为油气田开发中管道内腐蚀缓蚀剂在现场得到了成功应用。

集输管线;高流速介质;缓蚀剂;CO2;H2S;腐蚀速率

腐蚀是油气田开发中碳钢管线存在的主要问题。H2S和CO2酸性气体引起内部腐蚀是管线刺漏失效的主要原因。应用缓蚀剂是控制碳钢管线内部腐蚀最经济有效的方法之一,为此各种不同条件下应用的缓蚀剂一直都在研究开发中[1]。然而由于油气流动和集输湿气高剪切速率使管内腐蚀更加严重,咪唑啉衍生物以其独特的分子结构、优异的缓蚀性能而被油田广泛应用,但常规咪唑啉衍生物缓蚀剂在高流速下对于腐蚀控制失去效果。例如塔里木克拉2、牙23、英买气田群等区块中均含有较高的CO2和高矿化度的地层水,Cl-含量高,压力高,在这些因素的共同作用下,电化学腐蚀和冲刷腐蚀造成了采输气系统严重的腐蚀破坏,一年管线刺漏达上百次,高产气流的冲蚀是导致管线变薄的主要原因[2]。因此,需要开发特殊的抗高流速缓蚀剂来控制极端条件下的腐蚀[3-4]。在实验室可以用高转速釜测试和喷射冲击[5]的方法模拟测试腐蚀速率。

CO2和H2S在潮湿环境或溶于水后对钢铁具有极强的腐蚀作用[6-8],往往造成油田设施的重大损失和人身伤亡事故[9]。国外大部分的高流速缓蚀剂是针对CO2或少量的H2S环境研发的,国内还在研究阶段,没有工业化产品;而针对同时存在CO2和H2S的高效缓蚀剂研发国内外还都比较少。本研究结合先期的国外部分应用经验研发了一种抗高流速的缓蚀剂,这种缓蚀剂是针对CO2和H2S同时存在但H2S起主要影响的湿气集输管线而研发的。该缓蚀剂在极端低温度下储存、流动性好,没有乳化倾向,经测试该缓蚀剂与不同金属的配伍性和兼容性良好。这种新型产品已被成功用于塔里木气田的腐蚀控制。

1 实验

1.1实验材料与仪器

在研究中对两种缓蚀剂的整体性能进行了比较,一种是自主研发、由北京奥凯石星科技有限公司代生产的缓蚀剂A(由有机胺和增效剂组成的产品),另一种是常规缓蚀剂B(咪唑啉和饱和醇的混合物)。实验用的金属挂片是L360钢,所用的其余试剂均为市售分析纯。

通过高转速测试釜测试高流速下腐蚀速率,高转速釜有一个可以固定挂片、可以800 r/min(约4 m/s)高速旋转的转轴,在挂片的边缘产生高的局部剪切力[9],根据旋转线速度计算得出剪切力约360 Pa。高转速测试釜旋转挂片装置见图1。

图1 高转速测试釜旋转挂片装置

1.2 实验方法

通过圆柱形旋转笼的旋转来搅动盐溶液。盐水配好后添加100×10-6的缓蚀剂,预先用高纯氮气除氧18 h,再通过真空吸入釜除氧1 h,打开搅拌器,加热到60℃,通入H2S分压至0.21 MPa,饱和溶解30 min;再通入CO2分压至0.48 MPa,饱和溶解30 min;然后通入氮气,调整总压至10 MPa,设置挂片在800 r/min下旋转,试片旋转半径约71 mm。

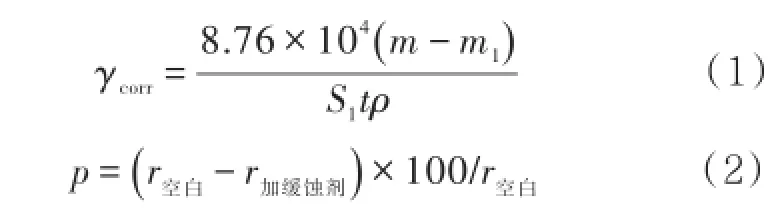

测试72 h,冷却装置。取出挂片依次用含缓蚀剂的15%盐酸溶液,饱和NaHCO3溶液,去离子水和异丙醇清洗。每次实验放入3个同样挂片,腐蚀速率取其平均值。腐蚀速率和缓蚀效率可由式(1)和式(2)计算

式中γcorr为平均腐蚀速率(mm/a);m为测试前挂片的质量(g);m1为测试后的挂片质量(g);S1为挂片的表面积(cm2);ρ为挂片材料密度(g/cm3);t为挂片测试时间(h);p为缓蚀剂对金属的缓蚀效率(%)。

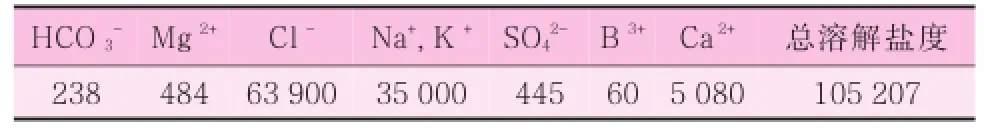

腐蚀试验条件:用模拟油气田地层水评价缓蚀剂,模拟地层水组成见表1。

表1 模拟地层水组成mg/L

物理性能测试:测定缓蚀剂的凝固点和黏度,以评价其在低温天气下储存流动性,并对缓蚀剂沉淀和结晶性能进行研究。

乳化实验:乳化倾向参照《中国石油工业标准测试方法(SY/T 5273-2000)》,用摇瓶方法确定。加入1 000×10-6的缓蚀剂到柴油和合成盐水(50∶50)的混合液中,用手剧烈摇动200次,然后放在60℃恒温中静置,通过测定油水界面的分离时间和水相、油相的透明度来评价其乳化倾向。

缓蚀剂材料相容性测试:按照NACE(国际腐蚀工程师协会)TM169标准,将不同金属、塑料、橡胶材料在60℃下的缓蚀剂溶液中浸泡2周,测试其与缓蚀剂的相容性。

2 结果与讨论

2.1 腐蚀测试

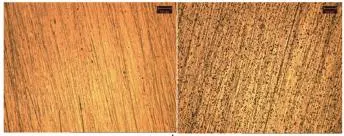

为了研究在相对高的流速下的腐蚀情况,使用高流速测试釜测试腐蚀速率。腐蚀速率结果见图2,测试挂片的照片见图3,挂片的显微观察照片见图4。

挂片清洗前表面XRD分析结果显示,表面的腐蚀产物主要是S、Fe两种元素的化合物FeS,表面没有CO2腐蚀产物FeCO3生成,材料在该模拟环境中的腐蚀以H2S腐蚀为主导。从图2、图3可以看出,新型缓蚀剂A比常规缓蚀剂B的缓蚀效果更好,缓蚀效率高于96%,3个挂片腐蚀速率误差小于5%,缓蚀剂A测试挂片宏观和显微观察均无局部腐蚀,而B有局部腐蚀。这是由于新型缓蚀剂含有特殊分子官能团对金属表面产生强吸附,在高流速下仍可以维持其超强的吸附,而不被解吸附。

图2 含100×10-6缓蚀剂在高流速测试釜60℃温度下,0.21 MPa H2S和0.48 MPa CO2的腐蚀速率比较

图3 60℃,0.21 MPa H2S和0.48 MPa CO2条件下含缓蚀剂A和B的测试挂片

图4 含缓蚀剂A和B测试挂片显微镜下观察照片(左边A,右边B)

2.2 物理化学性能测试

对该缓蚀剂在极端寒冷条件下施工作业时的物理形态的稳定性和可泵注入性能进行了评价,有关物理性质的测定结果有:倾点小于-30℃;溶解性为水分散;–20℃时的黏度为100 mPa·s。可以看出该产品在低温情况下仍然可以保持较低的黏度,没有沉淀,可以保障冬季泵输。而同区块以前使用的其他产品都出现过冬季结晶沉淀现象,造成缓蚀剂冬季不能注入。

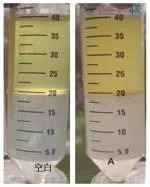

2.3 乳化倾向测试

研究缓蚀剂的乳化倾向以确定其是否存在乳化问题和可能引起污水处理系统的问题。实验室测试是用柴油作为模拟油相,与配制的模拟水以50∶50比例混合,加入1 000×10-6的缓蚀剂,用手摇动200次,测试结果见图5和图6。从测试结果可以看出:新型缓蚀剂A在10 min后界面清晰,没有乳化倾向,60 min后油相几乎和空白的一样完全分离,而常规缓蚀剂B在60 min后油水界面中间相仍是较厚一层的乳液。

图5 60℃下静置10 min后照片

图6 60℃下静置60 min后照片

2.4 材料相容性测试

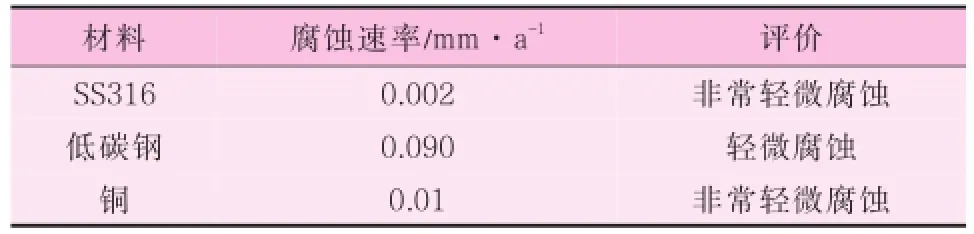

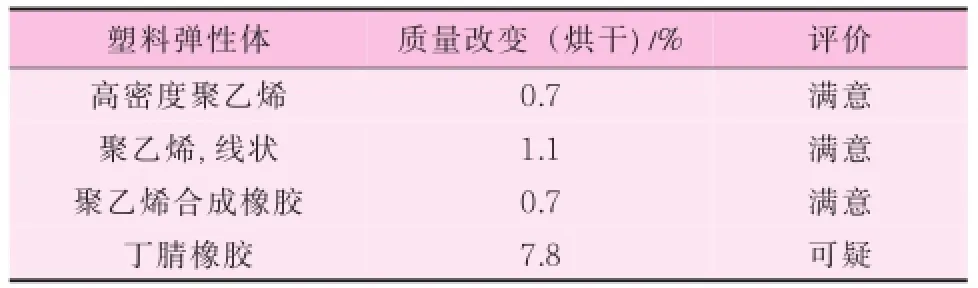

新型缓蚀剂与各种不同材料如不锈钢、弹性密封圈等进行了一系列的相容性试验,以确保新的缓蚀剂在储存和泵送时与这些材料的相容性,其结果见表2和表3。

表2 缓蚀剂A与不同金属的相容性

表3 缓蚀剂A和不同弹性材料的相容性

2.5 现场实验结果

为了验证新型缓蚀剂的实验室测试结果,在塔里木油气田的支线和集输管道进行了现场实验。支管线的直径相对较小,约为10 cm,流速非常高。通过安装在管道上的电极阻抗和失重挂片来监控效果。塔中地区整体天然气产量在20 000~200 000 m/d之间,产出水量为10~20 000 L/d,表观流速4~20 m/s。正常生产时连续加入缓蚀剂是为了补充管线中被气体、液体冲刷带走的缓蚀剂,缓蚀剂A加注浓度为200×10-6,具体到每一口井缓蚀剂加入量基于该井产液量确定,每口井产量不同,缓蚀剂量不同,但浓度一致。用管道中放置挂片失重法检验腐蚀速率,1 464 h监控检测结果表明,腐蚀速率低于0.004 mm/a,并且没有点蚀。对油水分离情况也进行了监控,水中油的含量低于5 000×10-6,没有乳化倾向,油水分离效果好。

3 结语

针对酸性腐蚀高流速环境下集输管线开发了一种新型缓蚀剂。新型缓蚀剂在高转速测试釜下测试结果表明,其比常规缓蚀剂性能更好,而且没有乳化趋势,分离的油水质量更好。新型缓蚀剂在超低温情况下也没有沉淀,黏度低,有更好的泵送流动性,与大多数现场使用的金属和弹性材料相容性好。新型缓蚀剂在塔里木气田现场得到了成功应用。

[1]YANG J,JOVANCICEVIC V,MANCUSO S,etal.High performance batch treating corrosion inhibitor[J].CORROSION,2007(21):18-19.

[2]蒋东辉,温艳军,赵健彬,等.牙哈凝析气田腐蚀状况及对策[J].天然气工业,2008,28(10):101-104.

[3]冯星安,黄柏宗,高光第.对四川罗家寨气田高含CO2/H2S腐蚀的分析及防腐设计初探[J].石油工程建设,2004,30(1):10-14.

[4]BARTOS M,WATSON J D.Oilfield corrosion inhibition under extremely high shear conditions[J].CORROSION,2000(55):8-10.

[5]MENENDEZ C M,WEGHORN S J,AHN Y S,et al.Electro chemical evaluations of high shear corrosion inhibitors using jet impingement[J].CORROSION/05 Paper,2005(38):45-47.

[6]熊颖,陈大钧,郑国述,等.一种防H2S腐蚀的缓蚀剂制备与现场挂片试验研究[J].石油钻采工艺,2007,30(5):131-134.

[7]裘智超,赵志宏,常泽亮,等.塔中I气田H2S/CO2共存气藏地面管道缓蚀剂配制与评价[J].油气储运,2013,32(9):962-970.

[8]张玉芳.用于含CO2/H2S环境的缓蚀剂研制[J].石油与天然气化工,2005,34(5):407-409.

[9]蒋秀,郑玉贵.油气井缓蚀剂研究进展[J].腐蚀科学与防护技术,2003,15(3):164-165.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.11.013

刘旋:西安石油大学石油工程学院在读研究生,研究方向为油气田开发。

2015-05-13

15094093418、815692640@qq.com