基于VB和ADAMS的水稻钵苗栽植机构参数优化及试验分析

2015-02-09钱孟波俞高红俞益波

钱孟波,俞高红,俞益波,赵 匀

(1.浙江农林大学工程学院,浙江杭州311300;2.浙江理工大学机械与自动控制学院,浙江杭州310018)

基于VB和ADAMS的水稻钵苗栽植机构参数优化及试验分析

钱孟波1,俞高红2,俞益波1,赵 匀2

(1.浙江农林大学工程学院,浙江杭州311300;2.浙江理工大学机械与自动控制学院,浙江杭州310018)

以偏心-非圆齿轮行星系栽植机构为研究对象,构建偏心-非圆齿轮栽植机构简图并阐述其结构特点;建立栽植机构运动学模型,并在此基础上建立全自动参数优化软件,根据优化软件所得参数建立机构三维实体模型并做动态仿真试验;对机构做运动特性分析,构建虚拟试验台架,对支座受力进行分析;最后,试制样机并进行试验分析.试验表明:栽植机构的运动轨迹和工作姿态与全自动优化软件模拟轨迹一致,机构设计是可行的.

水稻;栽植机构;运动特性分析;全自动;试验分析

栽植机构是水稻插秧机的核心工作部件,它决定了插秧机的插秧质量和效率[1].栽植机构的设计是插秧机整机设计的重点和难点,栽植机构的形式有2种:一种是曲柄摇杆式栽植机构;另一种是旋转式栽植机构.有关旋转式栽植机构相关资料很多[2-7],可以应用在高速水稻插秧机中.这类机构的共同点是秧针尖点的工作轨迹为“腰子形”,其中比较典型的有偏心齿轮行星系分插机构[2]和差速分插机构[3].前者在结构上存在侧隙,工作不平稳,后者需要2个动力输入,结构较为复杂.

文中以偏心-非圆齿轮行星系栽植机构为研究对象,重点介绍偏心-非圆齿轮旋转式栽植机构的全自动参数化设计.该机构插速200 n·min-1以上,可以实现无侧隙啮合传动,只要1个动力输入,适合于南北方大小苗的栽植.

1 偏心-非圆齿轮传动机构的构型

非圆齿轮等不等速传动机构是栽植机构实现运动轨迹的关键[8-12].文中建立如图1所示的偏心-非圆齿轮栽植机构简图.

图1 机构简图

为保证工作平稳性,机构左右对称,分别有由3个全等的偏心齿轮和2个全等的非圆齿轮组成,偏心齿轮和非圆齿轮交替排列,工作时太阳轮固定不动,行星架3在中心轴的带动下,按顺时针方向转动,带动太阳轮和中间轮一起转动,该传动机构的特点是传动比非匀速变化,导致行星轮的相对行星架作非匀速转动.行星轮的绝对运动为随齿轮盒绕中心轴的圆周运动和相对齿轮盒的非匀速转动的合成运动.栽植臂与行星轮轴固联,在上述2种运动的共同作用下,通过选择合适的结构参数,使得秧针尖点运动轨迹满足插秧要求.

2 栽植机构全自动参数化设计

针对非匀速行星轮系机构,制定具有普遍通用性的设计流程,如图2所示.首先根据机构工作轨迹的要求,构建机构运动学模型,在此基础上建立数学模型,编写优化软件,通过人机交互的方法得出满足工作轨迹要求的机构设计参数,并根据优化参数设计栽植机构.栽植机构虚拟样机设计在NX软件中完成.该软件采用参数化设计,尺寸驱动,具有强大的实体造型虚拟装配和工程图设计功能[13],利用该软件可以进行产品造型设计,进行干涉检查,确保产品设计的准确性.经过虚拟样机分析检验后,再试制样机并做试验研究.

图2 样机研制流程图

3 数学模型的建立

建立偏心-非圆齿轮栽植机构运动学简图,以太阳轮轮心为坐标原点建立直角坐标系如图3所示.

图3 偏心齿轮-非圆齿轮行星系栽植机构简图

根据机构运动学模型可以建立栽植机构秧针尖点运动学方程,并在此基础上编写栽植机构辅助分析与优化软件,通过人机交互的优化方法,得到最佳结构设计参数.

3.1 栽植机构运动学方程的建立

采用矢量法建立栽植机构各点运动学数学方程,文中仅列举秧针尖点D的位移、速度和加速度方程,为了分析方便,将相关分析参数及其说明列于表1.

表1 分析符号说明

秧针尖点D的位移方程为

秧针尖点D的速度方程为

秧针尖D点的相对运动加速度方程为

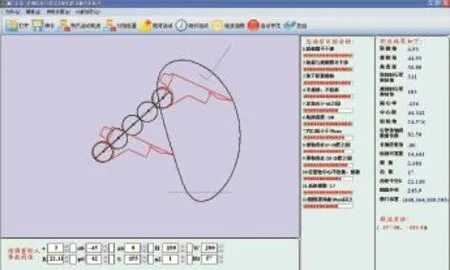

3.2 优化软件的开发

在建立数学模型的基础上,编写全自动机构辅助分析及优化软件,如图4所示.该软件有别于以往传统的人机对话优化软件,详见文献[6].文中在此基础上,对软件做了进一步优化设计,实现了全自动参数优化.在软件中建立各参数和各目标的系列函数关系,操作者只要输入所有的目标函数的期望值,并且给出目标期望值的最大允许范围即可自动得到所有的优化参数.从而将人机对话软件发展为全自动优化软件,进一步缩短开发周期.通过优化软件可以分析参数与运动轨迹的影响;确定机构初始安装位置;模拟和分析秧针尖点运动轨迹;显示秧针尖点相对速度曲线等.

图4 分插机构运动模拟分析界面

3.3 各参数对机构运动特性影响分析

3.3.1 偏心量e对秧针尖轨迹的影响

随着偏心量的变化,秧针尖点“腰子形”静轨迹随之变化,此外,秧苗高度也受影响.经软件模拟得出如图5所示结果,e=2.0 mm时,H=264.35 mm;e=2.5 mm时,H=290.12 mm;e=3.0 mm时,H= 313.81 mm.

图5 偏心量e对轨迹高度的影响

3.3.2 半径R对秧针尖轨迹和秧苗高度的影响

分析半径R对轨迹的影响,发现该参数影响秧针尖点静轨迹,同时对秧苗的插入高度也有影响.分析结果如图6所示,随着R值的增大,秧针尖点静轨迹逐渐变圆,但秧苗高度逐渐缩短.

图6 偏心圆半径R对轨迹的影响

3.3.3 偏心率K对取秧角和推秧角影响

在其他参数一致的情况下,分析K值的变化对栽植机构取秧角和推秧角的影响,分析结果如图7所示.由图发现该参数的变化会引起取秧角、推秧角的改变,但两者的差值不受影响.

图7 偏心率K对取秧角、推秧角及其差值影响

3.3.4 α0对取秧角和推秧角的影响

在其他参数一致的情况下,分析α0值变化对栽植机构取秧角、推秧角以及两者之间的角度差的影响.分析结果如图8所示,由图可见随着α0的增大,取秧角和推秧角同时增大,然而两者的角度差值基本不变.

图8 α0对取秧角、推秧角及其差值影响

3.3.5 φ0对取秧角和推秧角的影响

在其他参数一致的情况下,分析φ0值的变化对栽植机构取秧角、推秧角以及两者角度差的影响,结果见图9.

从图9可见,当φ0大于35°时,取秧角随φ0的增大而增大;当φ0小于35°时取秧角随φ0的增大而减小,而推秧角和两者的角度差的变化与φ0成反比关系.

图9 φ0对取秧角、推秧角及其差值影响

4 机构设计参数的获取与虚拟试验

4.1 机构设计参数的获取

基于可视化的全自动辅助分析与优化软件,通过界面指示改变参数,直至所有的目标满足工作要求.分析各参数变化对运动学目标影响的显著性,获得一组满足轨迹要求的“非劣解”;最终得出满足机构工作要求的设计参数,该参数为后续的机构三维设计提供设计依据,优化结果如表2所示.

表2 机构设计参数

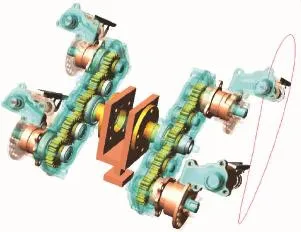

4.2 机构三维建模的实现

根据优化参数,设计栽植机构,利用UG软件,采用自底向上的建模方法,首先创建单个零件三维模型,然后将零件装配在一起.最终获得如图10所示的栽植机构整机模型.

图10 机构三维模型

4.3 机构虚拟样机仿真

在研制物理样机之前先用ADAMS软件做虚拟仿真试验.ADAMS软件可以方便地对虚拟样机进行运动学和动力学分析[14-15].

4.3.1 秧针尖点运动轨迹模拟

将UG软件建立的三维实体模型导入ADAMS中,添加适当的约束和驱动,经过软件自动求解获得如图11所示的秧针尖点运动轨迹,模拟结果显示:秧针尖点运动轨迹呈现“腰子形”,三维动态仿真结果与图4所示的VB软件中获取的二维运动仿真结果一致.

图11 秧针运动轨迹图

4.3.2 支座受力分析

为了分析机构受力情况及振动大小,设计如图12所示的虚拟试验台架,选取对称中心点A作为受力分析点.通过ADAMS后处理模块,可以获得对称中心点A的受力曲线,观察其振动波动的大小,分析结果如图12b所示.

图12 支座受力曲线

5 高速摄像试验

在虚拟样机试验基础上,加工机构实体模型,并在试验台上做空载试验,分析秧针尖点运动轨迹和姿态.试验过程中栽植机构转速为200 n·min-1,在1.3 kW的强光灯照射下进行高速摄像,高速摄影拍摄速率为250幅·s-1,试验装置如图13所示.

图13 取秧试验图

5.1 秧针尖点运动轨迹测试

高速摄像记录了一个工作周期内,栽植机构秧针尖点的运动轨迹,通过高速摄像和视频处理技术,获得如红色曲线所示的秧针尖点工作轨迹,其轨迹呈现“腰子形”,物理样机工作姿态和ADAMS模拟轨迹一致,达到了栽植机构的设计要求.

5.2 支座支反力测试

采用力和位移传感器测试物理样机的受力和振动波动大小,测试结果如图14所示.试验结果表明,机构在95°和280°附近受力和振动最大,这一结果与图12虚拟样机仿真结果基本一致,进一步验证了理论模型的正确性.

图14 支座反力图

6 结 论

1)构建了偏心-非圆齿轮栽植机构简图,阐述其结构特点,构建了机构运动学数学模型.

2)开发全自动参数优化软件,分析参数变化对机构运动特性的影响,进一步缩短参数优化周期,在移栽机构设计领域具有借鉴作用.

3)在优化软件上获得机构设计参数,基于NX软件建立机构三维实体模型,基于Adams软件做栽植机构动态仿真试验,获得秧针尖点运动轨迹曲线,模拟分析机构受力及振动情况.

4)试制样机,并做空载试验,物理样机运动轨迹和工作姿态与全自动优化软件模拟轨迹一致,受力及振动情况与仿真结果基本一致,证明机构设计过程是可行的.

(

)

[1]Wen-Hsiang Hsieh.Kinematic synthesis of cam-controlled planetary gear trains[J].Mechanism and Machine Theory,2009,44:873-895.

[2]尹建军,武传宇,刘 艳.双转臂式差动偏心齿轮系分插机构的优化设计[J].中国机械工程,2012,12(2):2930-2935. Yin Jianjun,Wu Chuanyu,Liu Yan.Optimization design of birotary separating-transplanting mechanism with differential eccentric gear train[J].China Mechanical Engineering,2012,12(2):2930-2935.(in Chinese)

[3]赵 匀,黄巨明,张国凤,等.变形椭圆齿轮分插机构运动分析与优化[J].农业机械学报,2011,42(4):48-52,61. Zhao Yun,Huang Juming,Zhang Guofeng,etal.Kinematic analysis and optimization of transplanting mechanism with deformable elliptic gears transmission[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(4):48-52,61.(in Chinese)

[4]张 敏,周长省,吴崇友,等.椭圆齿轮行星系分插机构运动轨迹分析与仿真[J].农机化研究,2011,33(1):92-94,99. Zhang Min,Zhou Changsheng,Wu Chongyou,et al.Kinematic trajectory analysis and emulation of separatingplanting mechanism with planetary elliptic gears[J]. Journal of Agricultural Mechanization Research,2011,33(1):92-94,99.(in Chinese)

[5]代 丽,孙 良,赵 匀.等.基于运动学目标函数的插秧机分插机构参数优化[J].农业工程学报,2014,30(3):35-42. Dai Li,Sun Liang,Zhao Yun,etal.Parameters optimization of separating-planting mechanism in transplanter based on kinematics objective function[J].Transactions of the Chinese Society of Agricultural Engineering,2014,30(3):35-42.(in Chinese)

[6]俞高红,钱孟波,赵 匀,等.偏心齿轮-非圆齿轮行星系分插机构运动机理分析[J].农业机械学报,2009,40(3):81-84. Yu Gaohong,Qian Mengbo,Zhao Yun,et al.Analysis of kinematic principle of transplanting mechanism with eccentric gears and non-circular gears[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(3):81-84.(in Chinese)

[7]Modler K H,Lovasz E C,Bar G F,et al.General method for the synthesis of geared linkages with non-circular gears[J].Mechanism and Machine Theory,2009,44:726-738.

[8]刘永平,吴序堂,李鹤岐.常见的凸封闭节曲线非圆齿轮副设计[J].农业机械学报,2007,38(6):143-146. Liu Yongping,Wu Xutang,Li Heqi.Study on some common close convex pitch curves of noncircular gear pair[J].Transactionsof the Chinese Society for Agricultural Machinery,2007,38(6):143-146.(in Chinese)

[9]Bair Biing-Wen.Computer aided design ofelliptical gears with circular-arc teeth[J].Mechanism and Machine Theory,2004,39:153-168.

[10]张国凤,陈建能,李建桥,等.水稻钵苗有序抛秧机顶出机构的参数优化[J].江苏大学学报:自然科学版,2008,29(2):101-105. Zhang Guofeng,Chen Jianneng,Li Jianqiao,et al.Parameter optimization of ejection mechanism of ordered transplanter for plotted rice-seedling[J].Journal of Jiangsu University:Natural Science Edition,2008,29(2):101-105.(in Chinese)

[11]Ottaviano Erika,Mundo Domenico,DanieliGuido A,et al.Numerical and experimental analysis of non-circular gears and cam-follower systems as function generators[J].Mechanism and Machine Theory,2008,43:996-1008.

[12]Litvin Faydor L,Gonzalez-Perez Ignacio,Fuentes Alfonso,et al.Design and investigation of gear drives with non-circular gears applied for speed variation and generation of functions[J].Comput Methods Appl Mech Eng,2008,197:3783-3802.

[13]陈德虎,陈大治.UG NX系统应用技巧[M].北京:清华大学出版社,2007.

[14]范成建,熊光明,周明飞.ADAMS应用与提高[M].北京:机械工业出版社,2006.

[15]陈立平,张云清,任卫群.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

(责任编辑 祝贞学)

Parameter optim ization and test analysis of rice transplanting mechanism based on VB and ADAMS

Qian Mengbo1,Yu Gaohong2,Yu Yibo1,Zhao Yun2

(1.School of Engineering,Zhejiang A&F University,Hangzhou,Zhejiang 311300,China;2.School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou,Zhejiang 310018,China)

The eccentric-noncircular gear planetary system transplantingmechanism was investigated.The diagram and the structure characteristics of the eccentric-noncircular gear transplanting mechanism were discussed.The kinematics model of transplanting mechanism was established to obtain automatic parameter optimization software.The design parameters of the mechanism were acquired through the proposed software,and the 3D entity model of the mechanism was established to conduct the dynamic simulation test.The virtual experiment platform was constructed to analyze the support pressure.A prototype was constructed,and the seedling tests were conducted.The experiments show that the kinematics trajectory and the working attitude of the transplanting mechanism are consistent with the trajectory of computer simulation.The proposed mechanism design is reasonable.

rice;transplantingmechanism;kinematics analysis;automatic;experimental analysis

S223.91

A

1671-7775(2015)05-0539-06

钱孟波,俞高红,俞益波,等.基于VB和ADAMS的水稻钵苗栽植机构参数优化及试验分析[J].江苏大学学报:自然科学版,2015,36(5):539-544.

10.3969/j.issn.1671-7775.2015.05.008

2015-02-28

浙江省自然科学青年基金资助项目(LQ14E050013);浙江省公益性技术应用研究计划项目(2015C32059);浙江省机械设计及理论重中之重开放基金资助项目(ZSTUMD2011A002)

钱孟波(1981—),男,浙江宁波人,讲师(qianmengbo@126.com),主要从事机构优化设计方面的研究.

俞高红(1974—),男,浙江台州人,教授,博士生导师(yugh@zstu.edu.cn),主要从事农业种植机械设计与机构学研究.