塑料小盆模具设计与前模型腔的数控加工

2015-02-07吴光明

吴光明

(东莞市高技能公共实训中心,广东东莞,523106)

塑料小盆模具设计与前模型腔的数控加工

吴光明

(东莞市高技能公共实训中心,广东东莞,523106)

本文以一塑料小盆注射模的设计与前模型腔的数控加工为例,较为详尽地讲述了运用CADCAM软件进行塑料模具设计和数控加工的工艺步骤及注意事项。

塑料小盆、注射模具、数控加工、前模型腔

一、产品分析及模具结构

如图1所示为用塑料洗面盆中的小盆的3D图,材料为ABS,收缩率为5‰。

小盆由盆体和肥皂台两部分组成。零件的形状设计得简单实用,盆体设计有较大的拔模斜度,圆弧倒角的最小圆弧半径约为R2.0 mm。盆体及肥皂台的裙边有宽度为6.6 mm的加强筋,其深度为2.23 mm,盆体的底部有R1.0的半圆支撑凸台,盆体的最小过度半径也很小,这些地方是小盆模具设计和加工的难点。

此塑件形状不算复杂,精度要求不高,但尺寸较大。从注塑、加工及经济角度综合考虑,一套模具设计出一件,点浇口进料,浇口位置设计在塑件的顶部。零件尺寸较大,为节约成本,没有订制标准模坯,而是订购了模具钢材,直接在前、后模板上加工成型。因塑件的表面光洁度要求较高,模板的材料选用硬度较高的模具钢。

图1 塑料小盆3D图

二、前模结构分析

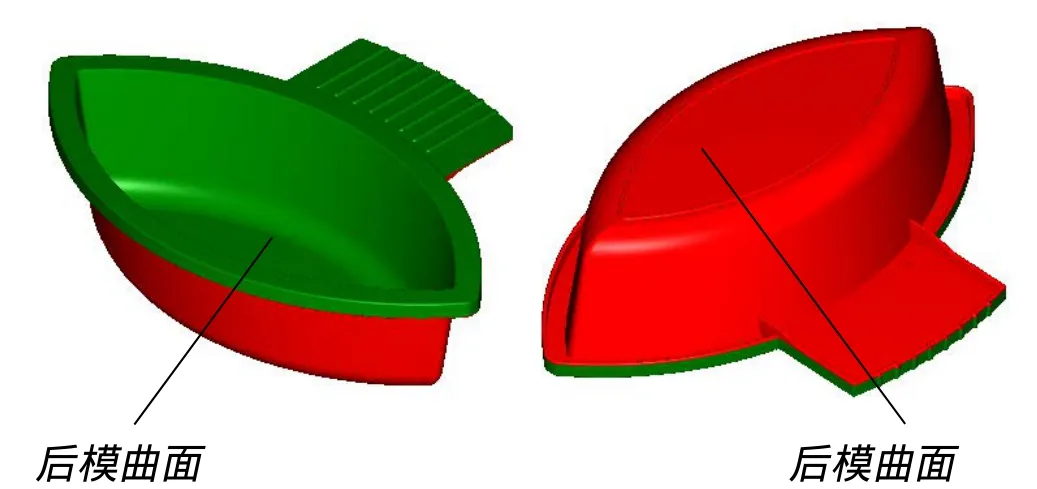

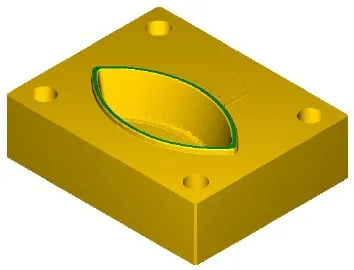

图2为小盆的分模图,模具型芯采用整体式设计,分型面是平面,前模为塑件的内表面,光洁度要求较高。模具结构较为简单,没有前后模的碰穿面和抽芯机构。

前模中,盆体及肥皂台的裙边深度大,宽度窄,要设计铜公进行电火花加工。

前模型的深度较大,前模型腔两端的过渡圆角是逐渐减小的,最小圆弧半径很小,无法直接加工出来,要设计铜公进行电火花加工。

前模型腔底部的半圆支撑凸台虽然圆弧半径较小,但考虑到小凸台周围有下刀空间,且小凸台的深度较小,为节约成本,避免加工铜公,可以采用Φ2R1的球头刀直接将小凸台加工出来。

图2 小盆分模图

三、前模图形处理

根据此零件的特点,设计小盆的前模。因为客户已经提供了零件的3D图。依次点击File/Converters/ IIGS/Read file读入小盆的3D图形文件。

1.打开所有图层,点选All enties,依次点击选Xform / Xform scale下拉菜单,出现Scale界面,输入1.005后,点选,将图形乘以塑胶材料的缩水率。

2.由于此模具分模不算复杂,没有碰穿面等机构,可以先将分属前、后模的曲面配置不同的颜色。选择好所要求的曲面后,依次点选Xform / Xform Tran slate下拉菜单,在Tran slate界面中输入Z100后,将前模曲面复制并沿Z方向移动100。将此部分曲面放置在新层QMsurface,并沿Z方向移回原位置。

3.依次点选Create / Curve / Create curve on one Edge,选择前模四周的曲面,绘制的曲面边界。因为此边界要作为后续的加工曲线,所以必须将此曲线修剪圆顺,不能有断点和重复的曲线。

4.在Z 0处绘制380×290的矩形,并按图纸要求绘制相应的导套孔等曲线。依次点选Create / Surface / Create Ruled / Lofted Surface,选择矩形的两条边,并绘制出所须的平面。

5.选择所绘制的平面和曲面边界,依次点选Xform / Xform Project,用投影剪切对平面进行剪切。得到模具的分型面。

6.根据后面拟定的数控加工工艺,依次点选Create / Curve / Create curve on one Edge,用同样的方法绘制肥皂台处的曲面边界。

7.加工中要对底部的半圆小凸台进行加工,按加工的要求,也要绘制了出2D加工曲线。

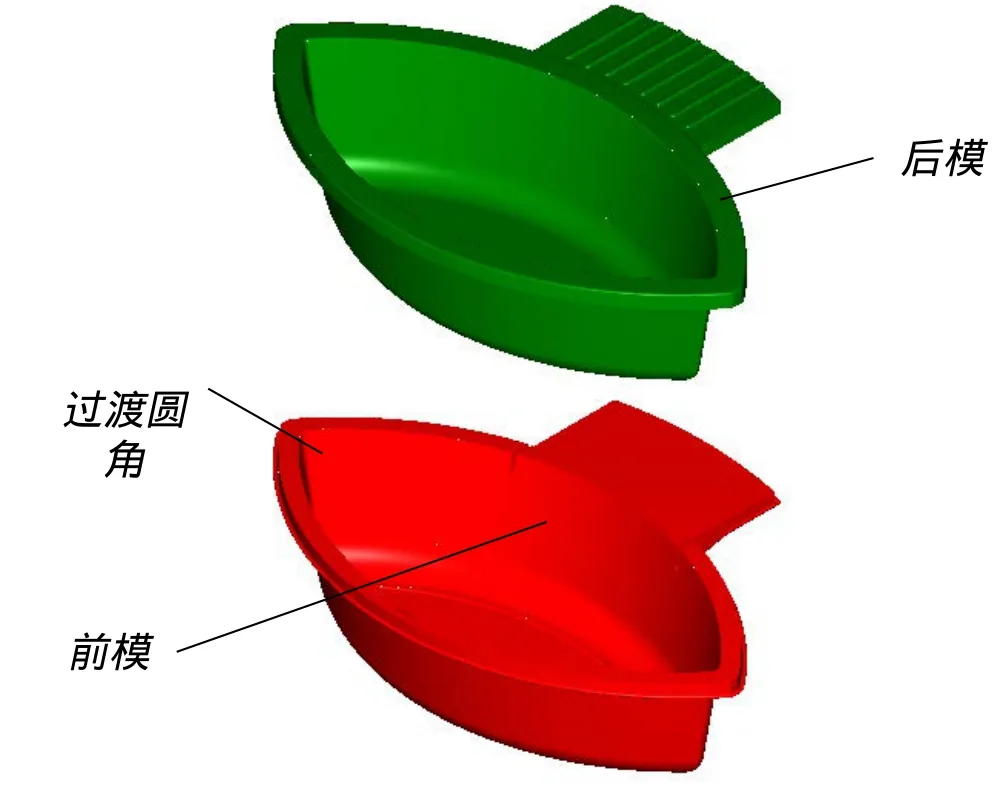

图形图素较多,为便于管理,应将图形进行分层管理,绘图进行了分层管理,分为六个层,第1层blank绘制图形隐藏的图素,第2层HMsurface绘制了后模曲面,第3层QMsurface绘制了前模曲面,第4层curveforcut绘制了编制刀路时要使用的曲线及加工边界,第5层partsurface绘制了模具的分型面,第6层Dim标注了前模的尺寸。层管理图如图4所示。切削曲线及边界如图5。图形坐标原点放在前模XY方向的中心处,前模顶面(即分型面)是模具的分型面,Z方向尺寸为0.0mm。

图3 小盆前模3 D图

图4 前模层管理图

四、前模加工工艺分析

加工模具前模时,一般先选取镶合金刀粒的大直径刀具,采用曲面挖槽刀路进行粗加工(留0.35mm的余量)。然后选取合金刀,采用等高外形刀路进行半精加工(留0.2mm的余量),精加工一般选取镶合金刀粒的球头刀,采用平行铣削来进行(留0.1mm的余量)。

前模碰穿位、擦穿位可留余量0.1mm,用于前后模配模。至于加工的刀具,考虑到镶合金刀粒的圆鼻刀直径大、刚性好、经济耐用,粗加工时多采用大直径的圆鼻刀。精加工时也要尽量采用。

此模具前模成型外壳的外表面,光洁度要求较高,结构复杂,加工时有以下的难点:

1、零件体积大,重量大,加工余量大,加工时间长,工件和刀具发热大,刀具损耗多。

2、因零件体积大,若设计铜电极进行清角,成本很可观。此塑件精度不高,模具价格低,应尽量避免设计铜电极。

3、前模型腔曲面为凹面,曲面较为复杂,曲面间圆角过渡圆滑,两简短处倒角半径较小,难于清角加工,要选用合适的刀具进行半精加工。

4、此前模精度要求不算高,但为避免注塑加工时在塑胶裙边处产生漏胶,影响塑胶外观质量,精加工分型面要细致。

5、考虑到加工时要加工四个导套孔,模板的下部要垫高20mm。孔的精加工采用镗孔工艺。

6、前模型腔的底面是平面,可在普通摇臂立式铣床上人工加工出和后模相对应的半个流道。

7、数控加工时要尽量采用小刀清角,确实加工不到的部分可适当采用手工打磨。零件的尺寸很大,加工余量大,编程时要按高度分层进行加工。

数控加工前,利用铣、平面磨等通用设备先加工出360×292×100mm的毛坯,考虑到毛坯尺寸较大,超出普通磨床的加工范围,只能磨削上下平面,在数控加工前模型腔时再加工毛坯的外形,来保证上下面的平行度及四周面之间的相互垂直度。用压板固定在数控机床的工作台上进行加工。加工完毕后,选择垂直的三个面作为加工和定位的基准面,为便于辨认基准,要打上字码。

五、前模型腔加工刀路

1、由于前模的外形毛坯已经在通用机床上加工好,这里只需要加工前模的型腔及四个导柱孔。首先选取Φ25R5镶合金圆刀粒的圆鼻刀,进给率1000mm/ min,下刀速率500mm/min,抬刀速率2000mm/min,主轴转速S=2000转/分。用3D曲面挖槽刀路对小盆的前模型腔曲面及分型面进行粗加工。加工余量0.4mm。由于使用的VMC750的机床,所以采用了Φ25的刀具,若机床的规格大,采用大直径的刀具更为合适。此处为保证刀具的强度,这个刀路刀具的装夹长度为70.0mm。Z方向每刀下刀步距0.5mm。

2、继续选取Φ25R5镶合金圆刀粒的圆鼻刀,用3D曲面挖槽刀路对小盆分型面进行精加工。加工余量0.0mm。采用绝对尺寸,将最大深度和最小深度都设置为0.0mm。(实际上只加工了一刀,精加工模具分型面时常用这种加工方法)

还有学者对语言迁移中文化负迁移现象的分析中,论证了文化负迁移现象对外语交际的影响,以及通过对文化负迁移的认识避免文化差异对语言交际的干扰。影响母语迁移不仅有文化因素,还有社会因素。

3、继续选取Φ25R5镶合金圆刀粒的圆鼻刀,用3D曲面挖槽刀路对小盆前模型腔的底部进行精加工。加工余量0.0mm。采用绝对尺寸,将最大深度和最小深度都设置为-58.115mm。

4、选取Φ16R0.8镶合金方刀粒的圆鼻刀,用曲面精加工等高外形刀路对前模型腔曲面Z0以上的外部曲面精加工。加工余量0.0mm。采用绝对尺寸,最小深度设置为5.5mm,最大深度设置为0.0mm。

5、选取Φ16R0.8镶合金方刀粒的圆鼻刀,用曲面精加工等高外形刀路对前模内部的型腔曲面精加工。加工余量0.0mm。采用绝对尺寸,最小深度设置为5.588mm,最大深度设置为-56.0mm。

6、因型腔曲面的坡度不同,精加工时,将图形按高度分为两段来加工。继续选取Φ16R0.8镶合金方刀粒的圆鼻刀,用曲面精加工等高外形刀路对前模内部的型腔曲面精加工。加工余量0.0mm。采用绝对尺寸,最小深度设置为-55.7mm,最大深度设置设定为-58.115mm。

7、因为肥皂台的前模部分是平面。选取Φ16R0.8镶合金方刀粒的圆鼻刀,用2D挖槽刀路对小盆前模肥皂台处的曲面进行精加工。加工余量0.0mm。

8、选取Φ25R5镶合金圆刀粒的圆鼻刀,用2D外形刀路对前模板的外形半精加工,XY方向留有0.2mm的加工余量,Z方向的加工余量为0.0。

9、换取新的Φ20平底白钢刀,用2D外形刀路对前模板的外形精加工,XYZ方向的加工余量都为0.0。

1 0、选取Φ2R1合金球头刀,用2D外形刀路对前模型腔底部的支撑筋精加工,XYZ方向的加工余量都为0.0。

1 1、选取Φ16中心钻,用钻孔刀路钻削前模板四个导套孔的中心孔。Z方向的钻孔深度8.0mm。

1 2、选取Φ25麻花钻头,用钻孔刀路钻削前模板四个导套孔的底孔。Z方向的钻孔深度123.0mm。

1 3、选取Φ34麻花钻头,用钻孔刀路对前模板四个导套孔的底孔进行扩孔。Z方向的钻孔深度123.0mm。

1 4、选取可调范围在Φ1 9~Φ35的微调镗孔刀,用镗孔刀路对前模板四个导套孔精加工。镗孔深度120.0mm。

前模加工模拟效果图如图5所示。

图5 前模加工模拟效果图

六、前模加工注意事项

前模成型的是塑件的外表面,表面粗糙度要求高,型芯的材料比较硬,加工时要谨慎,减少差错,不能轻易烧焊。数控加工时须注意以下事项:

1、编写刀路之前,须将图形中心移动到系统默认坐标原点,最高点移动到Z原点,并将长边放在X轴方向,短边放在Y轴方向,基准位置的长边向着自己。

2、加工前必须检查工件的装夹方向与计算机中的图形方向是否一致,在模具中的排位是否正确,装夹具是否妨碍加工,前后模的方向是否相配。

3、检查加工所用的刀具是否齐全,装夹长度是否符合要求,校表分中的基准是否正确。

4、前模加工的刀路大致顺序:大直径刀粗加工→小直径刀粗加工和清角→大直径刀精加工→小直径刀清角和精加工。

5、前模材料硬,应尽量用镶合金刀粒的大直径刀具进行加工,不要用太小的刀,小刀容易弹刀。刀具直径大、刚性好、经济耐用。粗加工通常先用刀具(圆鼻刀),精加工时尽量用圆鼻刀或球头刀,因圆鼻刀足够大,有力,而球刀主要用于曲面加工。

6、前模粗、精加工时,通常要限定刀路范围,一般系统默认参数以刀具中心产生刀具路径,而不是刀具边界范围。所以实际加工区域比所选刀路范围单边大一个刀具半径。合理设置刀路范围,可以优化刀路,避免加工范围超出实际加工需要。

7、由于前模多为型腔面,结构复杂,较难加工,在制造时一般都有与之配套的铜公,以粗加工和半精加工为主,辅以局部曲面精加工。

8、前模的粗加工一般优先选取镶合金刀粒的大直径圆鼻刀,采用3D曲面挖槽刀路进行加工(留0.35mm的余量)。

9、半精加工一般选取镶合金刀粒的刀具(或合金刀),采用等高外形刀路进行加工(留0.2mm的余量)。

1 0、精加工一般选取镶合金刀粒的球头刀(尺寸小时选小直径整体球头刀),采用平行铣削来进行加工(留0.1mm的余量)。

1 1、当模具带有分型面和枕位面,要一起加工时,分型面、枕位面加工到位,不留余量。型腔部位留余量0.2~0.5mm,以便电火花加工。设计前模时,可以将模具型腔表面朝正向补正0.2~0.5mm,编写刀路时,将一般将分型面的加工余量设为0.0mm。

1 2、前模碰穿位、擦穿位可留余量0.1mm,用于前后模装模时,采用钳工加工。

七、结束语

使用Pr o-E、UG、MasterCAM等先进的CADCAM软件,对产品先进行的3D实体图的设计,然后根据塑件,合理设计模具结构,进行前、后模分模设计,绘制模具零部件和型芯的3D实体图,拟定数控加工工艺,编写加工程序,生成刀具路径,输送到数控机床的控制系统进行自动化加工,最后进行模具装配、试模等,这些加工步骤是现代化模具生产的过程和发展趋势,它改变了传统的模具制造手段,有效地缩短了模具制造周期,大大提高了模具的质量、精度和生产效率。

Design of a small plastic basin injection mould and CNC Processing of its cavity

Wu Guangming

(Dongguan Public Training Center for Hi-skilled Workers, Dongguan, Guang Dong 523016)

In this paper, with the example of Designing a small plastic basin injection mould and CNC processing of its cavity, we introduce the technology step and important notices of Designing and CNC processing injection mould with CADCAM software in details.

small plastic basin, injection mould, CNC processing, cavity

吴光明(1969-),男,安徽滁州人,高级工程师、高级讲师,主要从事塑料模具设计与加工、CADCAM数控技术的研究。