低成本复合材料在小型飞艇吊舱上的应用

2015-02-06朱强李元章李云仲宋安民

朱强,李元章,李云仲,宋安民

(中国特种飞行器研究所,湖北 荆门,448035)

飞艇由艇体结构、压力调节系统、动力燃油系统、电气系统、飞控系统和地面保障设备等组成。艇体结构主要包括气囊、副气囊、头锥、吊舱、起落架和尾翼。吊舱是飞艇的重要部件,为飞艇的任务设备、起落架和动力燃油装置提供搭载平台。

吊舱设计需在保证强度、刚度的要求下,质量尽量轻,以增加有效任务载荷或减小气囊体积。复合材料具有较高的比强度、比模量,优异的抗疲劳性以及耐腐蚀极强的可设计性等特点[1—2],可以有效减轻结构质量,但高成本制约了复合材料的应用[3]。因此,开展低成本复合材料在飞艇吊舱上的应用技术研究是十分必要的。

1 材料选型

1.1 材料选择的一般要求

根据国内外复合材料性能和飞艇使用环境,依据艇体总体技术要求和用户要求选用材料。同时,还需考虑模具制造、成形工艺和修补技术,选择性价比高的材料。

1.2 材料选择结论

吊舱需承受搭载设备的自重和过载、发动机推力以及起落架冲击载荷,故主材选用玻璃纤维,同时添加碳纤维做混杂设计以改善玻璃纤维的刚度和压缩强度[4]。根据复合材料在飞机结构中的应用经验,选用E玻璃/环氧复合材料结构[5],该结构具有良好的电绝缘性和机械性能,价格低廉。碳纤维选用性价比高的台丽3K经纬布。

吊舱外形设计成开敞结构,便于脱模,模具结构简单。成形工艺选择手糊成形,常温固化。外场修补采用复合材料补片胶结修理方法,具有比刚度、比强度高,疲劳性能和耐腐蚀性能好;具有可设计性,成形方便;补片修理后结构表面可保持较好的气动外形;不会造成新的损伤及应力集中;修理时间短和修理成本低等优点[6—12]。

2 结构设计

结构设计需考虑吊舱外形要求、强度要求、接口关系、设备布置、五性要求等。为了获取最大的结构效率,提高复合材料层合板的稳定性,减轻质量,采取加筋结构[2],碳纤维作为主承力件预埋到加筋结构中。通过加强筋组成的内部骨架承力,加强筋的布置根据吊舱内部传力路线确定,以维持吊舱的强度和刚度。吊舱上缘为开敞结构便于脱模,附近布置6个点和气囊通过快卸接头连接。发动机涵道转轴布置在吊舱的后下部,使涵道离气囊和地面达到合适的距离。油箱和蓄电池布置在前部,与动力装置质量平衡,油箱底面高于发动机保证供油压力。在蓄电池一侧吊舱壳体上开维护舱门,舱门四周结构补强。起落架布置在吊舱底部靠后,为前三点单起,与吊舱连接处设置加强筋。吊舱结构和设备布置如图1所示。

3 铺层设计

铺层结构设计原则一般分三个方面[4]:铺层设计的一般原则;强度、刚度设计原则;混杂复合材料选用原则。

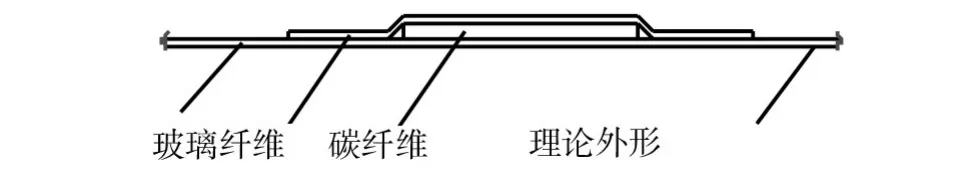

同时,考虑到筋条的0°,±45°,90°最佳铺层比例为40%,40%,20%[13—14],玻璃纤维的铺层顺序为[45/0/90/0/-45],碳纤维的铺层顺序为[45/0/90/0/-45/-45/0/90/0/45]。加强筋铺层结构如图2所示。

图1 复合材料吊舱结构Fig.1 Structure of pod made of composite material

图2 加强筋铺层结构Fig.2 The reinforcing rib lay-out structure

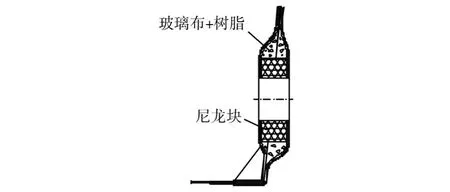

发动机涵道转轴处吊舱受发动机重力、过载和发动机推力等作用,局部受力复杂需加强,通过预埋尼龙块增加局部接触面积,并达到吸振的目的。尼龙块的预埋结构如图3所示。

图3 预埋结构Fig.3 Embedded structure

4 强度校核

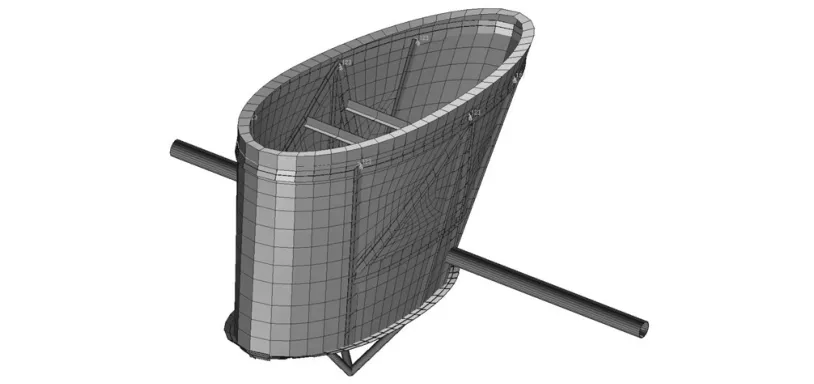

对吊舱壳体和加强筋骨架用Patran有限元软件建立其数学力学模型,分析其应力、应变分布情况。

建立吊舱的有限元模型,约束6个吊挂接头点,在发动机涵道转轴处施加发动机推力,油箱处施加3倍向下过载,有限元模型如图4所示。

图4 有限元模型Fig.4 the finite element model

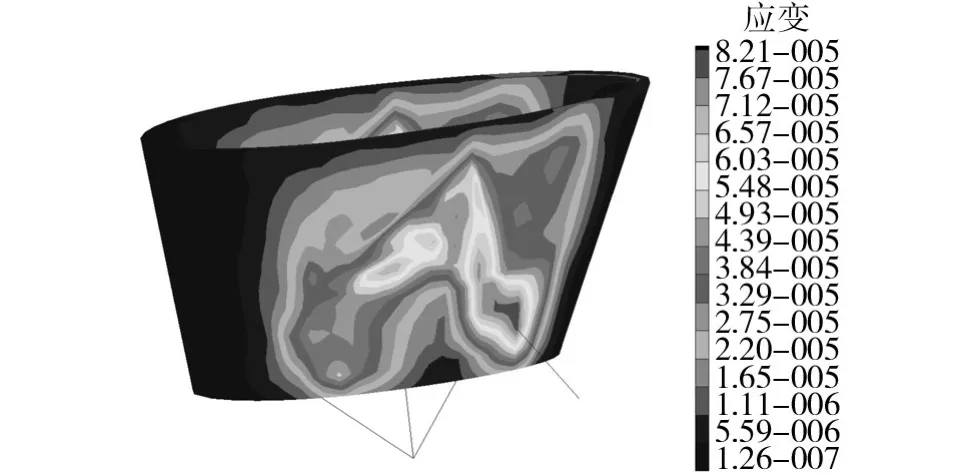

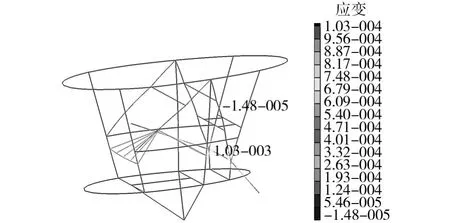

采用MSC.Nastran求解,吊舱外壳应变和加强筋应变如图5、图6所示。

图5 吊舱外壳应变Fig.5 Strain diagram of the pod shell

图6 加强筋应变Fig.6 Strain diagram of reinforcing ribs

根据有限元分析结果,吊舱外壳和加强筋最大应变均出现在发动机涵道转轴附近,吊舱外壳最大应变为8.21×10-5,加强筋最大应变为1.03×10-4,满足强度设计要求。

5 应用效果

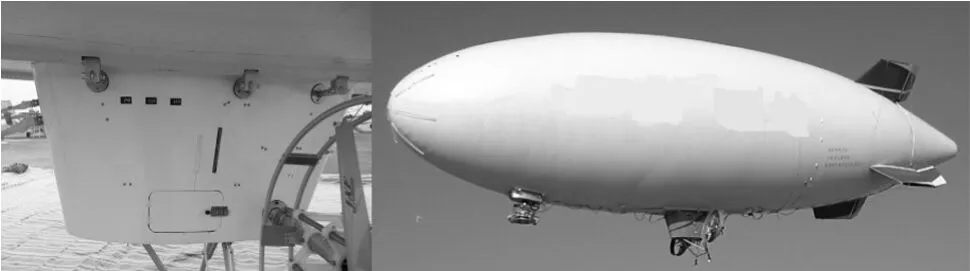

吊舱制造完成,与电器设备、动力装置、起落架、气囊装配后进行了外场试验,已成功应用在某测绘飞艇上,工作正常,飞艇吊舱实物和工作状态如图7所示。

传统吊舱为铝合金桁架外加整流罩的结构形式。铝合金桁架为承力结构,由铝型材和接头通过标准件连接,整流罩起维形和防雨的功能,传统吊舱结构如图8所示。

图7 飞艇吊舱实物和工作状态Fig.7 Physical image and working state of airship pod

图8 传统吊舱结构Fig.8 Structure of traditional pod

相比传统吊舱,低成本复合材料吊舱的成本相当,并具有以下优势:接头和标准件数量大幅减少,质量减轻约40%,同体积气囊可搭载更多的任务设备和燃料[15];外形更美观,气动阻力减少;接头数量减少使装配强度降低。

6 结语

通过开展低成本复合材料飞艇吊舱结构设计技术研究,综合考虑低成本复合材料的力学性能和工艺要求,结合国内、外飞艇吊舱设计经验和复合材料铺层设计研究成果,从材料选型、结构设计、铺层设计、强度分析和试验试飞上实现了低成本复合材料在小型飞艇吊舱上的成功应用。该研究成果可以在小型飞艇吊舱上得到工程应用,也可以指导大中型飞艇吊舱的设计。

[1] 张泰峰,杨晓华,孙文胜,等.基于应力等效方法的层合板刚度退化估算模型[J].装备环境工程,2012,2(9):85—89.ZHANG Tai-feng,YANG Xiao-hua,SUN Wen-Sheng,et al.Estimation Model of Laminated Board Stiffness Reduc-tion Based on Stress Equivalence Method[J].Equipment Environmental Engineering,2012,2(9):85—89.

[2]陈跃良,刘旭.聚合物基复合材料老化性能研究进展[J].装备环境工程,2010,4(7):49—56.CHEN Yue-liang,LIU Xu.Progress of Aging Performance Research of Polymer Matrix Composites[J].Equipment Environmental Engineering,2010,4(7):49—56.

[3] 王宝忠.飞机设计手册第10册[M].北京:航空工业出版社,2000.WANG Bao-zhong.Handbook of Aircraft Design in Tenth Volume[M].Beijing:Aviation Industry Press,2000.

[4] 王建华,周恒,付杰斌.教练机低成本复合材料结构应用探索研究[J].教练机,2013(2):25—30.WANG Jian-hua,ZHOU Heng,FU Jie-bin.Exploration and Research on Application of Low Cost Composite Structure on Trainer Aircraft[J].Trainer,2013(2):25—30.

[5] 王彬.低成本复合材料公务机制造技术分析[J].航空制造技术,2013,6:58—61.WANG Bin.Analysis of Low Cost Composites Business Aircraft Manufacturing Technology[J].Aeronautical Manufacturing Technology,2013,6:58—61.

[6]RASTOGI N,SONI S R,DENNY J J.Analysis of Composite Patch Repaired MetallicStructures:An Overview[R].AIAA-98-1883.

[7]POST N L,CAIN J,MCDONALD K J.Residual Strength Prediction of Composite Materials:Random Spectrum Loading[J].Engineering Fracture Mechanics,2008(75):629—637.

[8] SABELKIN V,MALL S,HANSEN M A.Investigation into Cracked Aluminum Plate Repaired with Bonded Composite Patch[J].Composite Structures,2007(79):55—66.

[9] HOSSEINI O H.Effects of Composite Patches on Fatigue Crack Propagation of Single-side Repaired Aluminum Panels[J].Composite Structures,2006(76):243—251.

[10]WANG Q Y,SRIRAMAN M R,KAWAGOISHI N,et al.Fatigue Crack Growth of Bonded Composite Repairs in Giga Cycle Regime[J].International Journal of Fatigue,2006(28):l197—1201.

[11]徐胜,任三元,鲁国富.腐蚀损伤结构复合材料修补构型优选试验研究[J].装备环境工程,2011,4(8):104—108.XU Sheng,REN San-yuan,LU Guo-fu.Experimental Research of Shape Selection of Composite Patch for Corroded Structure[J].Equipment Environmental Engineering,2011,4(8):104—108.

[12]张玎,杨晓华,匡林.复合材料补片胶接修补剥蚀金属结构技术研究[J].装备环境工程,2010,6(7):204—207.ZHANG Ding,YANG Xiao-hua,KUANG Lin.Study of Composite Patch Glued JointRepairTechnology for Exfoliation Corrosion of Metallic Structure[J].Equipment Environmental Engineering,2010,6(7):204—207.

[13]邓凡臣,柴亚南,林国伟,等.复合材料加筋单元初始分层损伤参数影响分析[J].科学技术与工程,2012,12(5):1020—1024.DENG Fan-chen,CHAI Ya-nan,LIN Guo-wei,et al.Analysis of the Damage Parameters Impact of Reinforced Composite Materials Initial Delamination[J].Science Technology and Engineering,2012,12(5):1020—1024.

[14]卢秉贺,李萍.基于Hypersizer的复合材料结构铺层设计和铺层过渡设计[J].科学技术与工程,2011,11(22):5482—5485.LU Bing-he,LI Ping.Stacking Design and Stacking Transition Design of Composite Structure Based on Hypersizer[J].Science Technology and Engineering,2011,11(22):5482—5485.

[15]单杭英,杨忠清,孙中涛,等.飞艇吊舱的综合优化设计[J].玻璃钢/复合材料,2013(1):60—64.SHAN Hang-ying,YANG Zhong-qing,SUN Zhong-tao,et al.Synthetic Optimum Design of Airship Pod[J].Fber Reinforced Plastics/Composites,2013(1):60—64.