一种全自动食品安全快速检测仪的恒温控制系统设计

2015-02-05马丽萍

马丽萍

(江苏联合职业技术学院无锡机电分院,江苏无锡214028)

0 引言

在仪表的整个系统中,温度控制系统的准确性直接影响检测结果的精度和准确度[1]。本文介绍了食品安全中快速检测的恒温控制设备,通过对加热丝上的加热功率控制,使测试样本温度得到相对应的控制,同时为了减小硬件电路中对恒温控制的一些不利因素,这里选用了相对精密的电器元件和更为准确高效的c程序来实现最终的要求。可以精确地把仪器设定的温度恒定控制,很好地满足食品行业上温度的苛刻要求,对食品的安全和生产会有很大的帮助,同时也符合我国当前发展的需求[2]。

1 系统原理与整体设计

1.1 系统的设计原理

本仪表利用按键设定所需的温度,采用温度传感器pt100进行采集温度数据,通过1602液晶屏实时显示,同时该仪表采用了转换精度为24位的ADS1256芯片,将采集到的电信号通过A/D传递到微处理器上进行PID运算处理,微处理器通过端口输出相应的控制信号,对加热电路上的加热丝进行加热控制,最终实现对食品反应液上的恒温控制[3]。

1.2 系统的整体设计

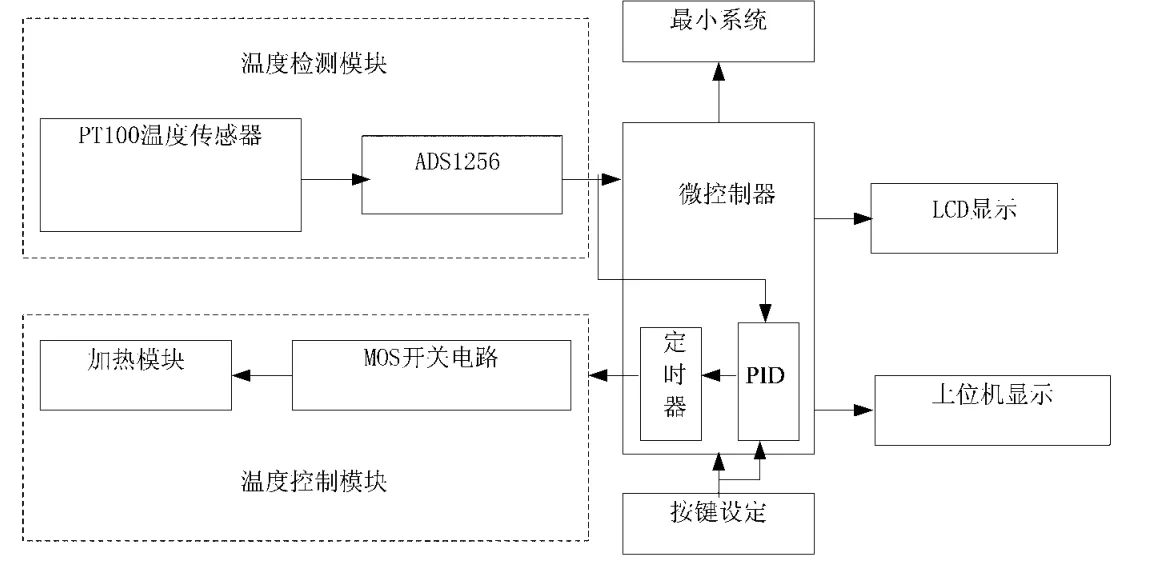

本系统由五个模块组成,分别为按键设定温度模块、LCD显示温度模块、温度数据检测模块、温度控制模块、微控制器数据处理模块。本温度控制系统的设计框图如图1所示。

图1 系统整体设计框图

按键设定温度模块由三个独立按键组成,分别是上调、下调、设置三个按键。通过针对检测中所需的温度要求,可以使用三个按键来设置所需的温度值。温度数据检测模块采用了铂电阻pt100进行温度测量,通过精度为24位的ADS1256芯片将电路中采集到的电压信号转换为数字信号传送到微控制器上,提高了在温度检测中的测量精度。微处理器接收到温度采集模块送入的数据后,将信号处理后送到外接显示电路的LCD上进行温度实时监控。同时微处理器将处理后的数据送入温度控制电路,通过输出端口,将已处理的数据对光耦隔离器进行开关触发,从而实现对电路中加热丝功率的控制,最终实现恒温的要求。微控制器数据处理主要通过软件编程对各个模块的参数进行设定和检测。这些参数有按键设定目标温度、温度检测电路中的采集到的温度、PID运算数据等。通过微处理器进行PWM波输出实现对温控电路的恒温加热控制[4]。

2 系统的硬件电路设计

2.1 温度检测电路设计

图2 温度检测电路图

图2中主要由ADS1256芯片、铂电阻Pt100、运放器构成了温度检测电路。

图2中选用了A级精度pt100作为采集温度的传感器,同时为了防止放大电路中单级放大倍数过高带来的非线性误差,此电路采用两级放大,电路选用了两片LM358集成运算放大器对pt100上的点电位进行电信号放大,电路中的运放倍数前一级约为10倍,后一级约为3倍。在随着温度不断变化时,若温度上升,Pt100阻值变大,输入放大电路的差分信号变大,放大电路的输出电压对应升高。OUT端口输出的信号通过A/D芯片将信号数据送入单片机中进行数据处理。

图3 温度控制电路图

2.2 温度控制电路设计

在如图3的温度控制电路中,单片机收到温度检测模块采集到的数据信息,数据经过其内部运算处理后,端口输出PWM波至温度控制电路,通过触发光耦隔离器件的开关来控制温控电路中加热丝的功率。其中单片机在控制输出PWM波中,通过系统中闭环内部自校正的PID控制程序,将测量到的温度数据进行运算处理,控制PID的输出,最终来控制温度控制电路中输入PWM波的占空比,来实现对温度的动态控制。该控温电路中为了防止控制电路部分的冲击电流对单片机造成损坏,电路中选用了光耦隔离器,来进行保护。同时选用了两片MOSFETS,进行控制电压信号的接通,若光耦开关一端接收到高电平信号,则将接入电压接通R2,U1和U2的S和G端口接到公共地,把加热电阻R1短路,断开加热。若光耦开关一端接入低电平,则分别接通R2,U1和U2的S和D端口接到加热电阻R1上进行加热,光耦一端如此交替的接收到单片机上送入的PWM波来进行控温。该温控电路如图3所示。

2.3 其他电路的设计

在整个系统设计中单片机控制部分同时接入了按键和1602液晶显示器,温控系统中温度值的设定需要通过按键与单片机之间进行人机交互,因此在单片机最小系统上的并行IO口增加按键,通过按键来实现人机之间的交互信息。而1602液晶显示器经过单片机内部编写好的驱动程序驱动,能够对系统中整体的控制情况进行实时的监控,把人机交互变得更加友好。

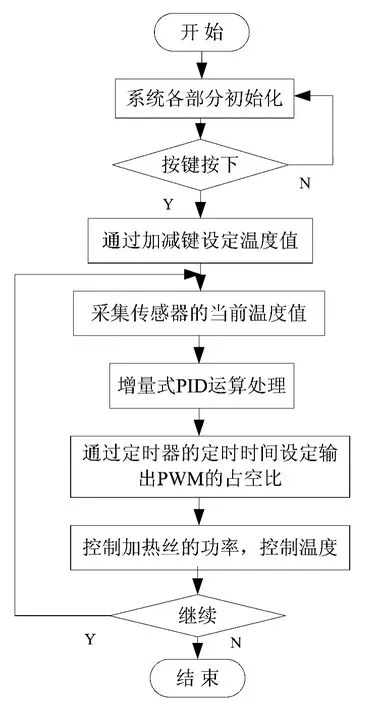

图4 主程序设计流程图

3 系统的软件设计

3.1 主程序的设计

在设计单片机的主程序中,主要包含了系统的各个部分初始化程序、按键扫描程序、采集温度程序、显示温度程序、温度数据的增量式PID处理程序、PWM控制输出程序等其他程序。程序主要的设计流程图如图4所示。

流程图中的各个部分初始化包括了按键初始化、定时器初始化、A/D转换芯片初始化、显示部分初始化。这个部分使得程序中的参数初始化完成。按键扫描程序进行循环扫描,判断按键按下的次数,得到所要设定的温度值。采集温度程序可以将ADS1256芯片的外部输入端口采集到的模拟信号进行数字信号处理,通过显示温度程序控制单片机的外部LCD的显示。而程序中最重要是PID程序,该部分采用了增量式PID算法,将采集到的温度数据加入到PID内部参数,再进行PID处理并输出运算后的结果。同时将结果传送到PWM控制输出程序中,控制温控电路中的加热功率,进而使温度达到设定的要求。

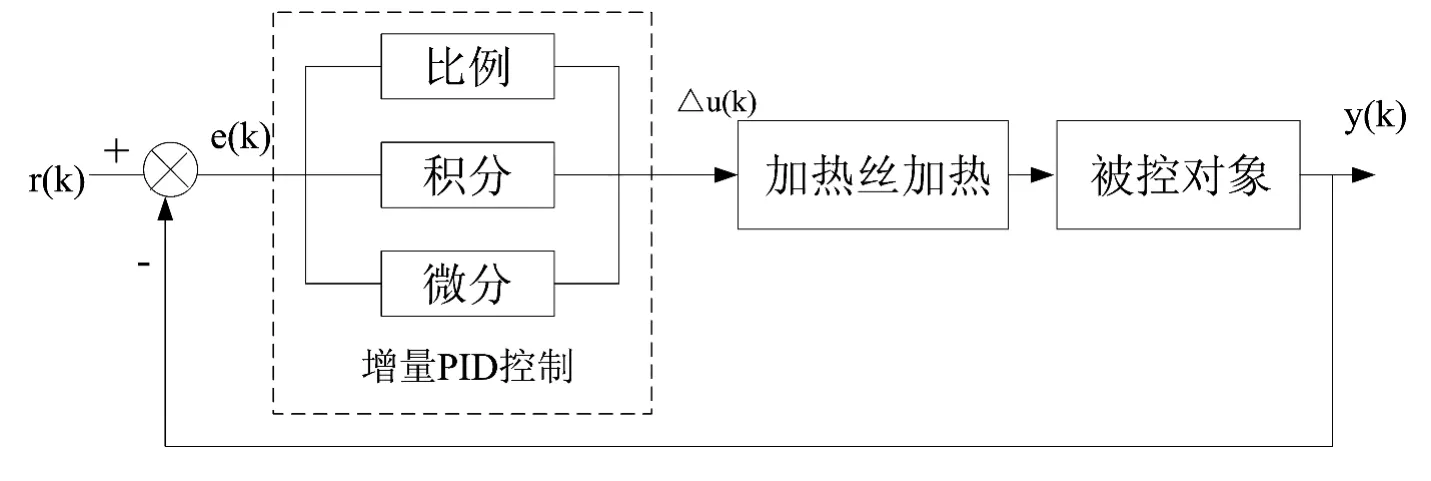

3.2 增量式PID控制算法

在本单片机控制系统中,针对温度偏差进行了温度上的累加,因此不需要给出控制量的具体数值,只需要给出一个增量值就可以完成所要的要求。本设计中选用了增量式PID控制算法,可以完成运算控制,相对其他控制算法简单又不失精确。增量式PID控制器系统结构如图5所示。

图5 PID算法控制结构图

其标准公式[5]为:

PID算法进一步改进后:

算法中参数的确定:公式中的PID参数为采样周期T、比例系数Kp、积分时间系数Ti、微分时间系数Td,这些参数的整定采用的是试凑法[6-8]。根据各个参数的调节规律,首先对Kp进行选取,通过调节Kp来加快系统的快速性,在有静差的情况下有利于减小静差,Kp也不宜过大,若选取较大时,会使系统出现较大的超调量,并且产生震荡,使得系统的稳定性变坏。接着对采样周期T进行选取,先粗选一个采样周期T,通过在单片机上的多次调试,直到选取到一个满意的周期T。增大积分时间参数Ti有利于减小超调,减小震荡,使系统的静差慢慢减小,系统变得更加的稳定。而增大微分时间参数Td有利于加快系统响应,使超调量减少,但同时会使系统抑制能力减弱,因此本文中的软件设计中没有用到微分时间参数Td,这里选取Td=0。经过多次的选取、观察和调试,得到了相应参数值。

3.3 PWM程序的设计

根据设计程序中PID运算已经得出相应静差值Δu(k),因为PWM只能在开度范围中动态的变化,因此需要给运算结果设定限制条件。由程序中设定的定时器进行计数与PID得出静差值进行比较,可以算出对应的占空比,这样恒温电路中加热丝的加热功率大小就会根随程序中的PID运算结果动态变化而将控制的温度逐渐的逼近设定的温度,最终实现恒温控制。

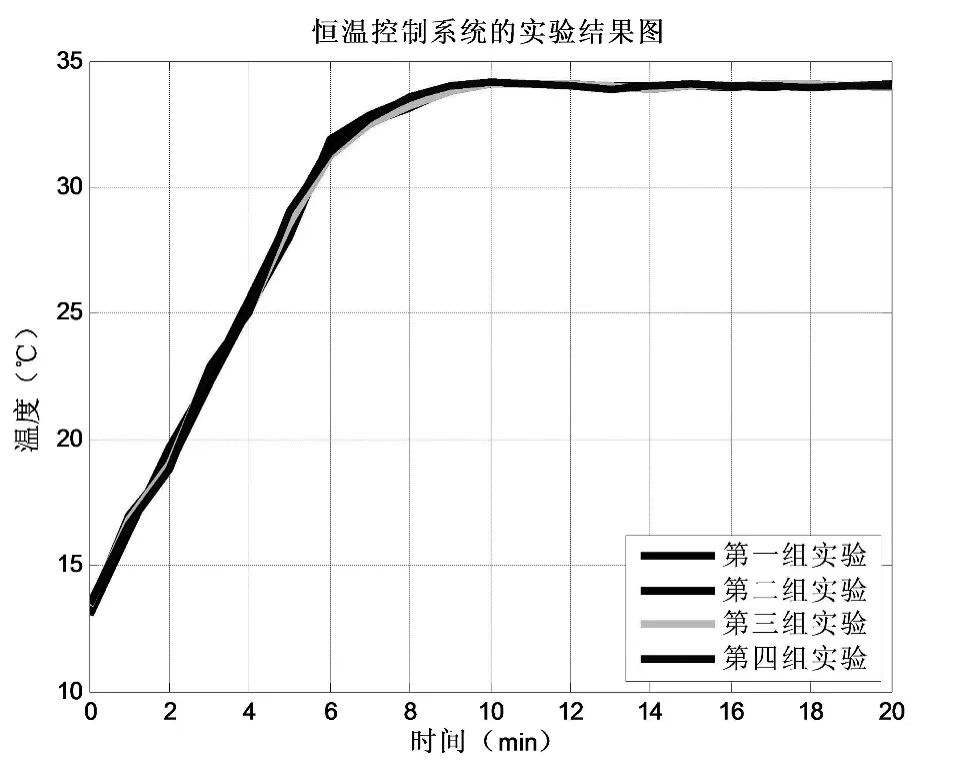

图6 实验数据的结果图

4 测试结果与分析

根据对设计电路中的PID算法的要求,要对增量式PID公式中的各个参数进行选取。为了准确快速的对温度进行控制,要首先对Kp进行选取,其他的Ki,Kd均为0。对控制后的温度进行观察检查是否实现温度控制的快速性;接着对Ti上进行选取,判断系统是否能够在快速性的基础上减小超调。通过了多次的测量数据和多次的仿真绘图,得出了 Kp=100、Ki=0.1、Kd=0。即可完成所需要的功能,对于控制效果相对理想。经过多次测量的出多组测量数据(设定的参考温度为34℃,室内温度选取为13℃)。

在实验测量结果中任意选取4组测量数据作为比较,其温度变化的曲线如图6所示,通过图6可以显示出温度控制系统的工作特性。

从图6中不难看出四次测量的温度变化较为平滑,说明该系统的控温相对稳定,并且最终能够实现设定的温度动态稳定,图6中前6分钟加热部分呈现线性最大加热功率,6~10分钟呈现出PWM波控制加热功率,曲线上10分钟后的部分,温度相对稳定在所设定的温度上,误差为±0.1℃,说明该系统控温可以相对准确的实现。

5 结语

笔者对本文中的温度控制系统进行了实验研究,在环境温度13℃时,可将温度控制在34℃。如果对于实际应用上对快速性的高要求,接下来还可以对温控模块上的电路进行改善和优化,使电路能够接入更大的输入功率,使加热丝加热功率增大,减少加热时所用的时间,以此满足实际中的应用。

本文中的温控系统具有测量速度快、抗干扰能力强、测量精准、功耗低。电路配上功能强大的单片机系统,很好的实现了智能的恒温功能,使系统稳定,并对测量后的结果能够及时的监控显示,实时性很好。对于多数的温控场合,此系统是完全可以被应用到所需要的地方,也可以作为其他温度控制借鉴的实例。

[1] 周良,黎海文,吴一辉.具有温度补偿的小型生化分析仪温度控制系统的研究[J].传感技术学报,2008,21(11):1831-1834.

[2] 王大辉.生化分析仪温度控制系统研究[D].长春:长春理工大学,2008.

[3] 卢思祺.MCS-51单片机温度控制系统的设计[J].科技向导,2013(17):25-30.

[4] 郭天祥.新概念51单片机C语言教程[M].北京:电子工业出版社,2010.

[5] 刘艳春,赵立双.基于增量式PID控制算法的恒温控制系统[J].信息技术,2014(2):167-169.

[6] 叶巍翔,徐凯,刘佳卓,马丁,国华.用于生化传感检测的自适应增量恒温控制系统[J].南开大学学报(自然科学版),2014,47(2):18-23.

[7] Xu G Q,Yung SP.The exponential decay rate for a Timo shenko beam with boundary damping[J].Journal of Optimization Theory and Applications,2004,123(3):669-693.

[8] Dey C,Mudi R K,Lee PK,etal.A PID controller with dynamic set-point weighting[C/OL]//IEEE International Conference on Industrial Technology,Mumbai,India,December11-13,2006.[2013-04-06].http://ieeex-plore:ieee.org/xpls/abs_all.jsp?arnumber=4237628.