铝合金阳极氧化技术及其在铝基覆铜板中的应用

2015-02-05刘振蒙陈毅龙谭小林巫延俊景旺电子科技龙川有限公司广东河源517300

刘振蒙 陈毅龙 谭小林 巫延俊(景旺电子科技(龙川)有限公司,广东 河源 517300)

铝合金阳极氧化技术及其在铝基覆铜板中的应用

刘振蒙 陈毅龙 谭小林 巫延俊

(景旺电子科技(龙川)有限公司,广东 河源 517300)

Paper Code: S-137

本文主要阐述了铝合金阳极氧化的机理和工艺流程,对比了不同阳极氧化技术的特点,并简单介绍了阳极氧化技术在铝基覆铜板中的应用。

铝合金;阳极氧化技术;工艺流程;铝基覆铜板

1 前言

铝合金由于其比重小,加工性能好,导电、导热性能优良,塑性好,抗大气腐蚀能力强,易于成形,价格便宜等优点,在轻工、建材、航天、电子等领域得到非常广泛的应用。 铝是非常活泼的金属,铝合金在空气中自然形成一层Al2O3·H2O或Al2O3氧化膜,可以保护铝基质在中性和弱酸性溶液中不再进一步被腐蚀,起到一定的防护作用。但对于稍微苛刻的环境,这种在空气中自然形成的膜就不足以真正地保护铝基体。随着铝制品工业的不断完善发展,人们开始采用各种方法以达到工艺上的要求,阳极氧化法就是其中最为常用的一种。通过阳极氧化获得的氧化膜可大幅度提高铝合金的抗蚀能力、耐磨性,也有良好的绝缘性,并具有与基体金属结合得很牢固等一系列优点,有很好的研究与应用前景[1]。

本文主要阐述了铝合金阳极氧化的机理和工艺流程,对比了不同阳极氧化技术的特点,并简单介绍了阳极氧化技术在铝基覆铜板中的应用。

2 阳极氧化机理

所谓铝合金的阳极氧化,就是在适当的电解液中,将铝和铝合金的制品作为阳极,通以阳极电流,使其表面氧化得到一层均匀、致密氧化膜的一种表面处理方法。铝合金阳极氧化的实质过程就是水解的过程。当电流通电时,将发生以下反应:

在阴极上,放出H¬2:2H++2e-→H2↑

在阳极上:4OH--4e-→2H2O+O2,析出的氧(包括氧原子和阳离子)与作为阳极的铝反应,生成无水的Al2O3膜:4Al+3O2=2Al2O3+Q(热量),生成的氧并不是全部与铝作用,其中有一部分是以气态的形式析出[2]。

在酸性电解液中,随着铝上氧化膜厚度不断的增加,也必定伴随着膜局部的溶解:Al2O3+6H+→2Al3+3H2O,当氧化膜的生长速度降低到与膜的溶解速度相同时,则阳极阳极氧化膜的厚度不再增加。铝的阳极氧化首先生成的是附着性良好壁垒层(无孔层),之后再生成较为疏松的多孔层。

影响阳极氧化膜的结构的因素包括工艺操作条件、电解液的溶解能力等,这些因素也制约着阳极氧化膜的性能。因此理解和控制阳极氧化膜生长速度与氧化膜溶解速度之间的平衡,是阳极氧化工艺的关键所在。在电解溶液中,阳极电流密度高,溶液温度低和电解液的浓度低都有利于氧化膜的生成,而阳极电流密度低,酸浓度高和温度高会加快和促进膜的溶解,不利于膜的生长[3]。

3 铝合金阳极氧化工艺流程

表1 阳极氧化工艺流程

4 阳极氧化技术

4.1 阳极氧化电源

阳极氧化电源可分为:直流电阳极氧化、交流电阳极氧化、脉冲电流阳极氧化、交直流叠加电源阳极氧化。其中以直流电阳极氧化法的应用最为普遍。表2为不同电源的比较:

表2 不同阳极氧化电源特点对比

4.2 阳极氧化技术

目前铝合金阳极氧化采用的电解液有硫酸、铬酸、磷酸、草酸以及混合酸等,国内外广泛采用的是硫酸直流阳极氧化,与其他酸相比,有生产成本低,氧化膜质量相对较高的特点,以下介绍了不同电解液的阳极氧化工艺。

4.2.1 硫酸阳极氧化工艺

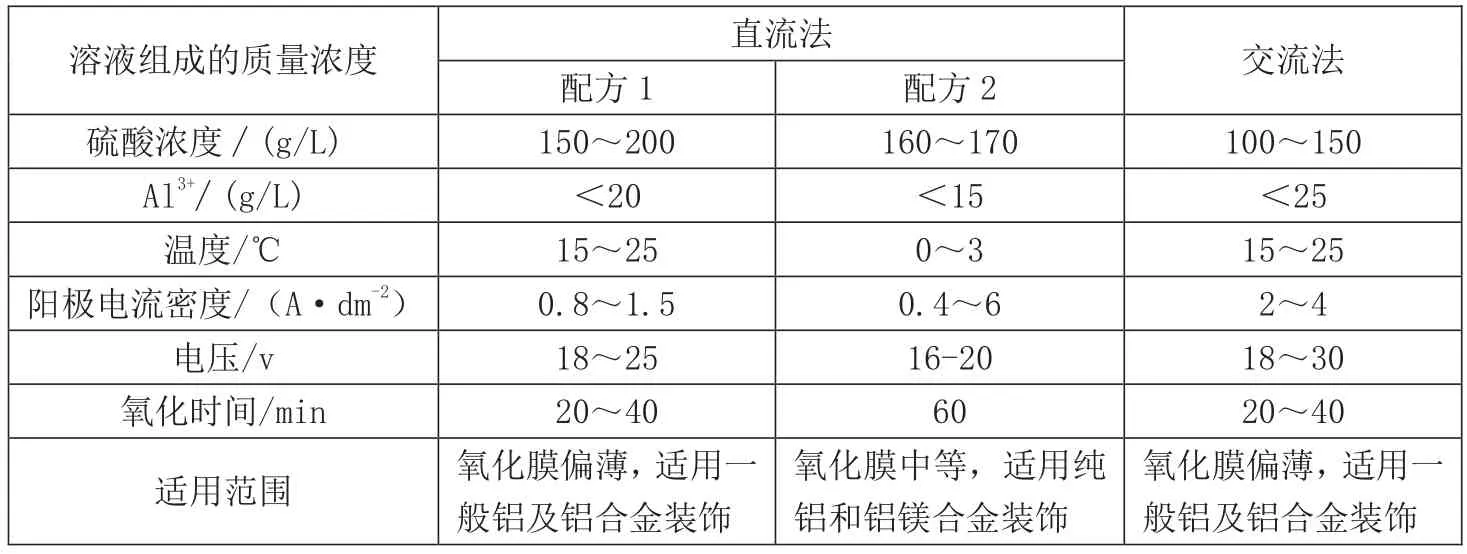

在稀硫酸电解液中通以直流或交流电对铝合金进行阳极氧化。可获得5 μm ~ 50 μm甚至更厚、 吸附性较好的无色透明氧化膜。该法工艺简单,溶液稳定,操作方便。表3是硫酸阳极氧化的工艺规范。

表3 硫酸阳极氧化工艺

4.2.2 草酸阳极氧化工艺

草酸是一种弱酸,对铝及铝合金的腐蚀作用较小,因此草酸阳极氧化得到的氧化膜硬度较高,膜较厚,可达60 μm,耐蚀性好,具有良好的电绝缘性能。随铝中合金元素及含量的不同,膜层可得各种鲜艳的颜色,表4是草酸阳极氧化工艺规范。 草酸阳极氧化电解液对氯离子非常敏感,其质量浓度超过0.04 g/L,膜层就会出现腐蚀斑点。Al3+的质量浓度也不允许超过3 g/L。

表4 草酸阳极氧化工艺

4.2.3 铬酸阳极氧化工艺

经铬酸阳极氧化得到的氧化膜厚度为2 μm ~ 5 μm,空隙率低,膜层质软,耐磨性较差。由于铝的溶解少,形成氧化膜后,零件仍能保持原来的精度和表面粗糙度,故该工艺适用于精密零件。表5是铬酸阳极氧化工艺规范。

表5 铬酸阳极氧化工艺

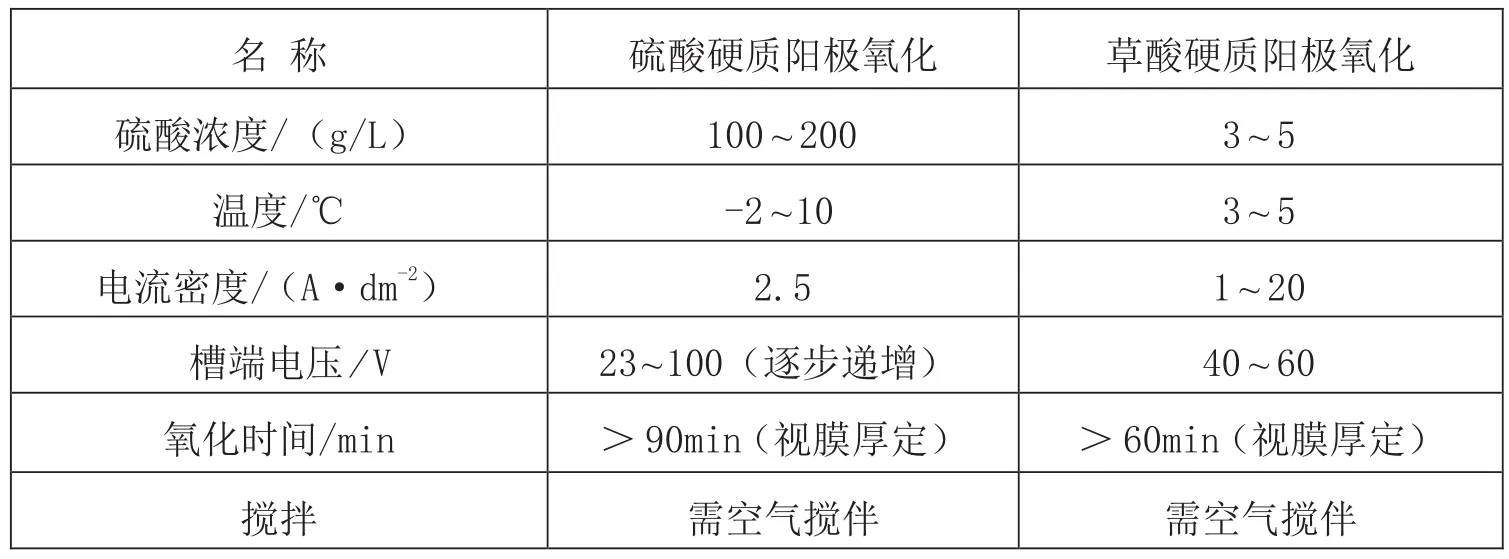

4.2.4 硬质阳极氧化

铝的硬质阳极氧化技术是以阳极氧化膜的硬度与耐磨性为首要性能目标的阳极氧化技术,除了明显提高铝材的表面硬度和耐磨性以外,同时也提高了耐蚀性,耐热性及电绝缘性等。硬质阳极氧化膜一般要求厚度为25 μm ~150 μm,大部分硬质阳极氧化膜的厚度为50 μm ~ 80 μm,表6是硬质阳极氧化工艺规范[4]。

表6 硬质阳极氧化工艺

4.3 影响阳极氧化膜质量的因素

4.3.1 电解液浓度

电解液浓度高,膜的化学溶解速度加快,所生成的膜薄且软,空隙多,吸附力强,染色性能好;降低硫酸的浓度,则氧化膜生长速度较快,而空隙率较低,硬度较高,耐磨性和反光性良好。

4.3.2 温度

在硫酸电解液中,温度对氧化膜质量影响很大,当温度在10 ℃ ~ 20 ℃之间时,所生成的氧化膜多孔,吸附性能好,并富有弹性,适宜染色,但膜的硬度较低,耐磨性较差。如果温度高于26 ℃,则氧化膜变疏松且硬度低。温度低于10 ℃,氧化膜的厚度增大,硬度高,耐磨性好,但空隙率较低。而用草酸或铬酸做电解液时,温度多控制在25 ℃ ~ 40 ℃之间以获得较为理想的氧化膜。因此,生产时必须严格控制电解液的温度。

4.3.3 电流密度

提高电流密度则膜层生长速度加快,氧化时间可以缩短,膜层化学溶解量减少,膜较硬,耐磨性好。但电流密度过高,则会因焦耳热的影响,使膜层溶解作用增加,导致膜的生长速度反而下降。电流密度过低,氧化时间很长,使膜层疏松,硬度降低。

4.3.4 氧化时间

阳极氧化时间可根据电解液的质量浓度、温度、电流密度和所需要的膜厚来确定。在相同条件下,随着时间延长,氧化膜的厚度增加,空隙增多。但达到一定厚度后,生长速度会减慢下来,到最后不再增加。

4.3.5 电解液搅拌

搅拌能促使溶液对流,使温度均匀,不会造成因金属局部升温而导致氧化膜的质量下降,搅拌的设备有空压机和水泵。

4.3.6 合金成分

铝合金成分对膜的质量、厚度和颜色等有着十分重要的影响,一般情况下铝合金中的其他元素使膜的质量下降。对Al-Mg系合金,当镁的质量分数超过5%且合金结又呈非均匀体时,必须采用适当的热处理使合金均匀化,否则会影响氧化膜的透明度;对Al-Mg-Si系合金, 随硅含量的增加,膜的颜色由无色透明经灰色、紫色,最后变为黑色,很难获得均匀颜色的膜层;对Al-Cu-Mg-Mn合金,铜使膜层硬度下降,空隙率增加,膜层疏松,质量下降。在同样的氧化条件下,在纯铝上获得的氧化膜最厚,硬度最高,耐蚀性最好。

4.3.7 杂质

一些杂质离子对氧化膜也有影响。如在铬酸作阳极氧化电解液时,溶液中的氯离子、硫酸根离子和三价铬离子都是有害的杂质,氯离子会引起零件的蚀刻;硫酸根离子数量的增加会使氧化膜从透明变为不透明,并缩短铬酸液的使用寿命;三价铬离子过多会使氧化膜变得暗而无光[5]。

5 阳极氧化技术发展趋势

铝及铝合金阳极氧化技术以提高氧化速度和硬度为发展方向。为提高氧化速度和综合性能建议采用带有脉冲波的EOE-88系列脉冲电源,其输出电压和电流中脉冲成分丰富,相当于每秒有300个小脉冲波叠加在直流波上,成膜速度快。对于厚膜氧化,可采用频率为(3~13.3)Hz的“快脉冲”电源,充分发挥节电、提高速度和硬度的优势。这种电源在氧化膜为12 μm以下时优点不明显。复合阳极氧化作为一种新型的阳极氧化技术,分别在硫酸、草酸和磷酸三钠电解液中添加如Fe3O4、CrO2、TiO2等磁性粉体,Al2O3、SiC、SiN等超硬粉体和石墨等导电性粉体(微米级),使其悬浮于电解液中进行阳极氧化。该工艺具有操作容易、设备简单、成本低等优点,与常规阳极氧化比较,其氧化速度、操作温度上限和膜层性能有显著提高。日本的吉村长藏等首先进行了这方面的研究,结果表明,有的粉体可提高膜层硬度,有的粉体可降低氧化槽压,有的粉体则可增加膜层厚度。新近的研究结果表明:Al2O3粉体可使铝在H3PO4溶液中的氧化膜的硬度和耐蚀性提高一倍以上,因而具有广阔的研究前途。添加剂的研究目前十分活跃,添加剂品种繁多,作用机理也不尽相同,添加剂的有效作用使其具有巨大的市场潜力。 综上所述,铝合金阳极氧化出现了许多新工艺,但也受到各种表面处理方法的挑战,预计在未来10年内,阳极氧化技术仍将是主要的表面处理方法,但工艺技术要不断提高才能长期占主导地位。

6 阳极氧化技术在铝基覆铜板中的应用

进入21世纪以来,随着电子工业的进步,LED产业范围不断扩大,LED向着高辉度化与高效率化逐步发展,对铝基覆铜板的性能要求越来越高,在此背景下铝基覆铜板得到迅速发展。铝基覆铜板的结构主要由铝板、绝缘介质层和铜箔三者组成,其中绝缘介质层是铝基板最核心的技术,主要起到粘接、绝缘和导热的功能。铝板作为铝基覆铜板的重要构成部分,可以利用阳极氧化技术在其表面生成阳极氧化膜作为绝缘介质层。生成的氧化膜直接依附在铝板表面,膜厚约50 μm ~ 80 μm,附着力强,熔点达2050 ℃,在短时间内可承受1500 ℃ ~ 2000 ℃高温而不影响性能,耐击穿电压可达到2000 V。

6.1 在普通铝基覆铜板上的应用

表7 阳极氧化技术在普通铝基覆铜板上的应用

6.2 在新型铝基覆铜板上的应用

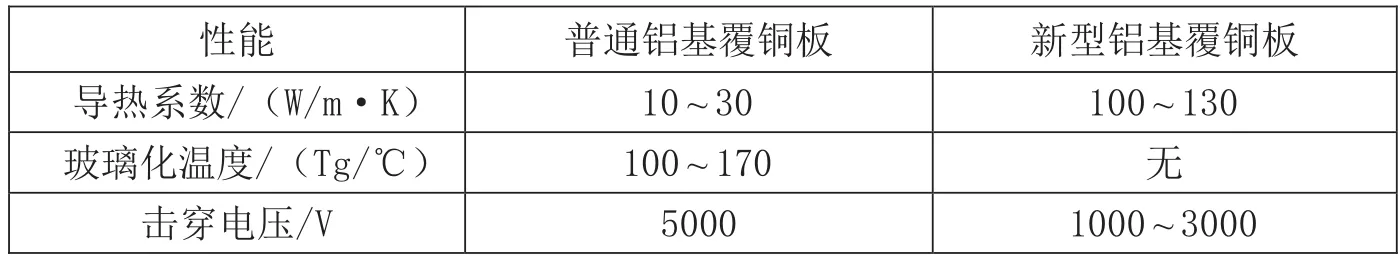

阳极氧化膜具有良好的绝缘性能,当厚度达到一定时,完全可作为铝基覆铜板的导热绝缘层使用,不仅可大大提高产品的散热性能,还可降低生产制作成本,提升产品档次。

由于该工艺方法没有使用常规的环氧树脂绝缘层,导热性能非常好,约为普通铝基覆铜板的10倍。另外结构中不含有机聚合物,故不存在玻璃化转变温度(Tg),高温尺寸稳定性及力学性能都远远优于普通铝基覆铜板。表7是普通铝基覆铜板和新型铝基覆铜板性能对比:

表8 两种铝基覆铜板性能对比

7 总结

铝合金的阳极氧化技术可显著改变铝合金的耐蚀性,提高硬度、耐磨性和装饰性能,被工业上广泛采用。铝合金阳极氧化有多种工艺技术和流程,不同技术和流程的适用范围、阳极氧化膜特性、工艺条件、设备要求等都有较大差异,实际应用时可根据实际产品性能需求进行选择。

[1] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 化学工业出版社,2003∶89-170.

[2] 王祝堂,田荣璋. 铝合金及其加工手册[M]. 中南大学出版社,2005∶795-821.

[3] 徐捷,兰为君. 铝和铝合金的阳极氧化与染色[M]. 化学工业出版社,2010∶49-105.

[4] 许振明,徐孝勉. 铝和镁的表面处理[M]. 上海科学技术文献出版社,2005∶129-169.

[5] 郑瑞庭. 铝合金表面氧化问答[M]. 化学工业出版社,2014∶146-212.

刘振蒙,主要负责金属复合材料的研究开发及性能评估工作。

Anodic oxidation technology of aluminum alloys and the application to aluminum base Copper Clad Laminate

LIU Zheng-meng CHEN Yi-long TAN Xiao-lin WU Yan-jun

This paper mainly demonstrates the mechanism and process of anodic oxidation of aluminum alloys, and contrasts the characteristics of different anodic oxidation technology. Then it introduces the application to aluminum base copper clad laminate.

Aluminum Alloys; Anodic Oxidation Technology; Process; Aluminum Base Copper Clad Laminate

TN41

A

:1009-0096(2015)03-0203-06