超高层数的背板制作中厚板压合过程的影响因素研究

2015-02-05电子科技大学微电子与固体电子学院四川成都610054胡永栓苏新虹胡新星史书汉珠海方正科技高密电子有限公司广东珠海519170

杨 婷 何 为(电子科技大学微电子与固体电子学院,四川 成都 610054)胡永栓 苏新虹 胡新星 史书汉(珠海方正科技高密电子有限公司,广东 珠海 519170)

超高层数的背板制作中厚板压合过程的影响因素研究

Paper Code: S-126

杨 婷 何 为

(电子科技大学微电子与固体电子学院,四川 成都 610054)

胡永栓 苏新虹 胡新星 史书汉

(珠海方正科技高密电子有限公司,广东 珠海 519170)

随着通信技术的发展,对印制电路板制造技术的技术指标要求越来越高。高密度布线的需求使印制电路板越来越厚,厚板的压合成为印制电路板制造技术的难点。尤其是在高层数背板制作技术的开发中,厚板间压合对位精度制约了整板的电气性能,文章通过对压合参数,叠层方法,定位方式,材料拉伸系数选择等关键因素分析,得出了适合于厚板压合的技术方案,提高厚板压合的对位精度,改善厚板压合中易出现的错位,缺胶和空洞等问题。

厚板压合;层偏;对位精度;缺胶比例

1 引言

随着通信行业的发展和建设,高层数背板已经逐渐应用开来,但是未来随着各种联网消费产品的增加,必将对信息传递提出更大容量,更高速度的要求。未来的5G网络建设,必然会需要可以承载更多子板、信号损耗更小、可靠性更高的背板来支撑[1]。实现超高密度、更高层数的背板的制造技术将是未来印制电路行业的一个方向。

超高层数的背板制作有多种实现途径:第一种N+芯板+N的高阶高密度互联技术制作,这种方法关键在于叠盲孔的对位精度控制,流程复杂,且随着叠盲孔的增加,内应力不均匀问题会影响产品的长期可靠性;第二种直接高层数板压合,采用通孔电镀互连,这种技术受通孔电镀的深度能力影响,厚径比会限制整板的制程能力;第三种是将先制作好的子板压合起来实现高层数,互连采用导电胶连接[2],这种技术的好处是制作方法简单,可以实现超高层数电路板的制作,但是因其引入导电膏,互连电阻增大,且压合子板的厚度增加,压合工艺中易产生缺胶,空洞,错位等缺陷。随着新材料的发展和工艺技术的提高,这种方法将是实现超高层数电路板的最具前景的技术。但无论是这三种技术的哪一个,压合都是关键技术,尤其是后两种技术,厚板压合中会产生许多普通板压合技术中早已解决,基本不再出现的问题,如缺胶,空洞,错位等。

本文将基于厚板压合的特点,通过实验研究厚板压合各参数对压合效果的影响,通过实验选取最优的压合技术方案。

2 实验

2.1 实验背景

传统的超高层数印制电路板的Z轴互连通常是通过电镀通孔,局部层间导通孔和激光铜孔实现的。并通过通孔背钻工艺来减少电镀通孔线内的分刺支引起的信号反射。各种互连组成的制作工艺十分繁杂。现在新的超高层数的印制电路板制作工艺为了解决该问题,引入新的层压工艺。每个层压单元分片段,通过设计方法确保Z轴互联的机械可靠性。例如分段单元为两个20层的子板,或是3段或4段组成的52层板,每个单元制作后通过插入低弹性模量的粘结层和导电材料层压,完成整个超高层印制电路板的制作,这样的技术可以提供结构统一铜孔结构,这样的结构具有更优异的电气性能,且不需要背钻技术。提供具有高机械可靠性的超高层数的印制线路板,生产效率高,适用的生产领域宽,低成本。

传统的HDI工艺的铜孔结构需要复杂的制作工艺。由于随着压合程序的进行,板厚逐渐增加,且因为工艺流程顺序限制,这种工艺制作周期很长。随着印制电路板中的激光叠孔的增加,板内的内应力也逐渐增加。而新的层压工艺中导电膏具有与树脂相似的弹性,可以减少这种应力。

近来随着低能耗高速串行传输的发展,超多层印制电路板的互连部分被要求使用高导电材料,因此抑制有Z-轴互连的线路的直流压降是很重要的。在这个背景下,有三种模型常用:带背钻的电镀通孔,HDI中的电镀填铜叠孔和优化的HDI电气模拟结构。采用优化后的Z-向互连技术,则厚板压合技术就成为了一个关键工艺,即本文的研究重点。

2.2 实验设备

压机型号:BÜRKLE MULTILAM多层压合机。

2.3 实验方法

油加热:耐热性油类当热媒,以强对流方式输送,将热量以间接方式传至热压盘

评价指标:对位精度,缺胶比例

对准度:设置层偏对位模块[3];

缺胶评估层设计:厚68.6 μm铜,1张2116 RC55 残铜55%%,单面填胶。

缺胶测试:压合后撕掉外层铜箔,计算缺胶白点比例。

子板的厚度:4 mm

厚板压合特点:由于厚板压合中,子板厚度大,其内部因为图形产生的材料不均匀性增大,材料的热传导特性不一致,容易传热不均匀,厚子板的强度也较大,压合时应力大,压力也易分布不均匀。厚板压合中会产生许多普通板压合技术中早已解决,基本不再出现的问题,如缺胶,空洞,错位等,

试验流程:

子板制作:选择板料→开料→烘板→内层图形→棕化

试验流程:子板准备→排板→压合→取样测量→数据处理

3 实验结果与讨论

3.1 压合参数对厚板压合的对位精度和缺胶比例的影响

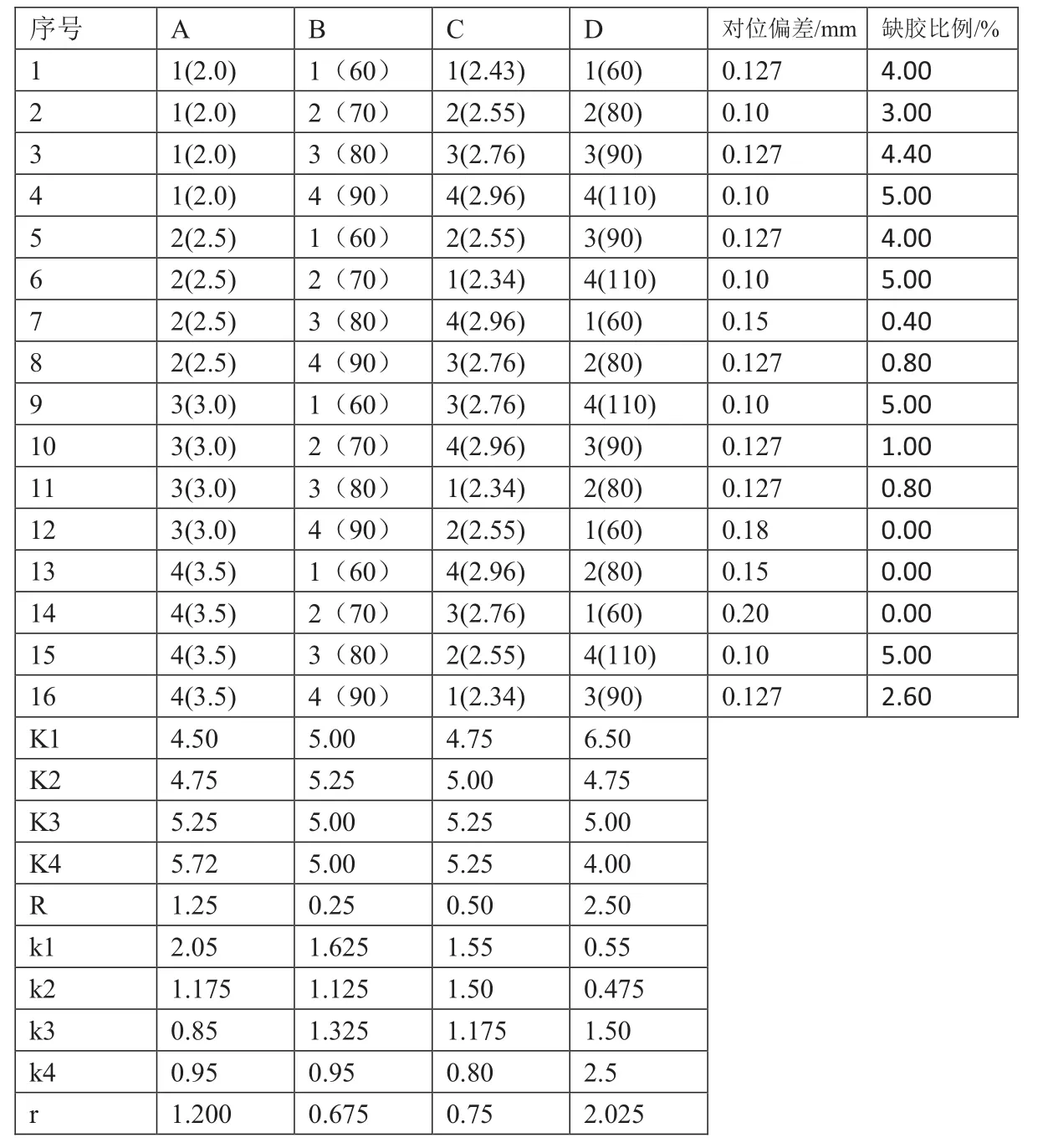

在厚板压合中,由于子板的厚度(>5 mm)和硬度较大,施加压力时,子板产生的应力较普通板大很多,且因整个子板内部的材料不均匀性(子板内有图形,铜与树脂不是均匀分布的)也比普通板大,所以厚子板中的内应力也大幅增加。因此在厚板压合中:如果压力小了,PP无法浸润铜线路间隙,易出现缺胶、层压粘结面不牢而暴板,气泡和空洞等现象;如果压力大了,内应力大幅增加,子板与子板间易出现力不平衡,导致滑板,对位精度无法保障。此外升温速度,转压点的选择也会影响到压合产品的质量,所以我们固定其他压合参数(如高温高压保持时间,降温降压速度等参数),选用4 mm厚的子板按如下因素水平表(表1)做正交试验[4]。结果见表2。

表1 因素水平表

表2 L16(45)正交试验表

由表2极差分析结果可知,对压合效果贡献度最高的因素为:转压点,其他依次为升温速率,最大压力。最高温度保持时间对压合效果的贡献度最低,可不用考虑。

根据正交试验得到的均值主效应图可知随着升温速率的增加,对位偏差逐渐增大,对准度下降,而缺胶现象却有所改善;随着高温保持时间的增加,对位偏差和缺胶现象的程度都变化不大;随着最大压力的增加,对位偏差逐渐增大,对准度下降,但幅度不大,同样缺角现象减少了,幅度也不大;随着转压点的升高,对位偏差快速下降,对准度大副提高,缺胶比例却也大幅增加了,综合两个因素,最优的也和参数为:转压点为80 ℃,升温速率3.0 ℃/min,最大压力为2.76 μpa。

优化验证试验:根据上面的优化参数做验证实验后,对准偏差为4,缺胶比例为0.8%。

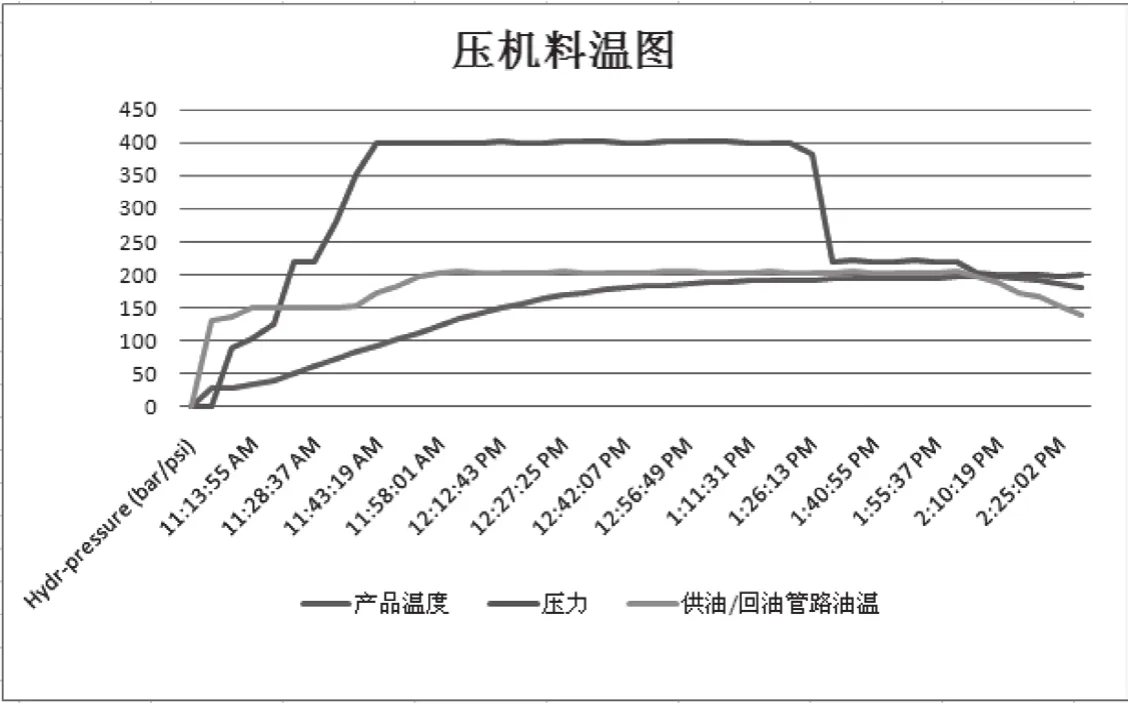

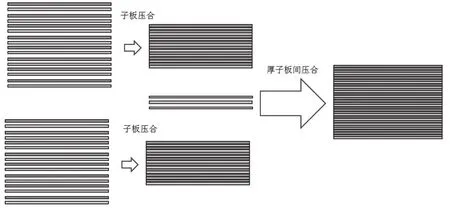

3.2 叠层方法对厚板压合的对位精度和缺胶比例的影响

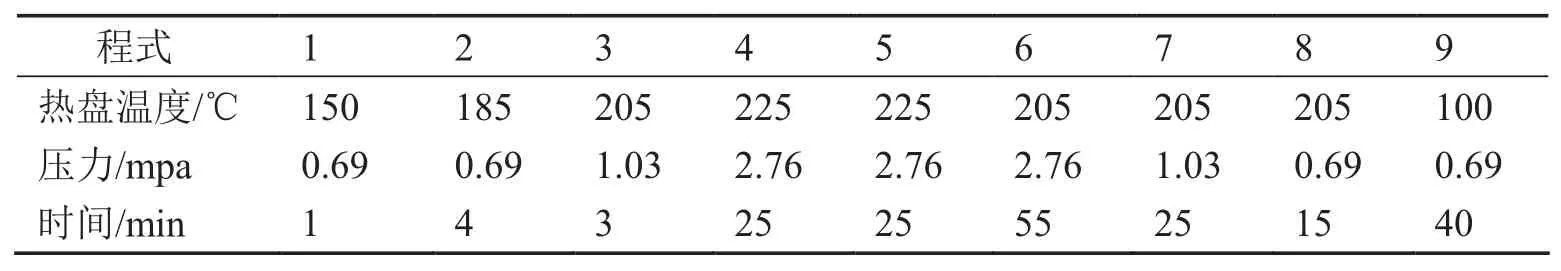

对叠层方法的改善也可以有效缓解厚板压合中的缺陷问题,采用3.1中得到的最优参数,压合程序见表3,料温图见图1。改变叠层方式试验,表4是不同叠层方法试验得的压合效果。

表3 压合程序

图1 压机料温图

表4 叠层方法对厚板压合的对位精度和缺胶比例的影响的试验结果

由表4试验结果可知,由于厚板压合的特殊性,采用普通牛皮纸作为缓冲层的叠层方法压合,仍然是容易出现缺胶现象。 采用在普通叠层的方法上增加缓冲垫的方法[5],则可有效改善厚板压合中的缺胶现象。如果将厚板压合变为更小段多次压合,则也可以解决超高层背板的制作,如将两个20层压合得到的40层高层背板,改由4个10层背板压合,采用n+n+n+……的逐层对称压合的方法,流程复杂些,操作要简易些,对准精度也要容易控制些。直接压合方法,需要严格控制压合参数及对位方式的精度,流程简单,操作要求高。

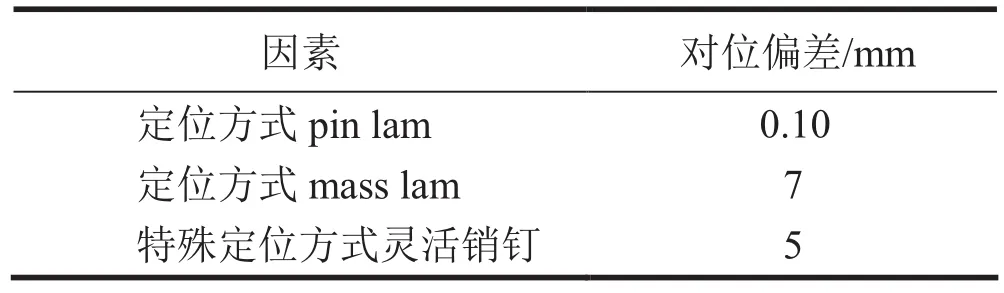

3.3 定位方式对厚板压合的对位精度的影响

定位方式对对准精度有直接的关系,在普通板的压合中,常用的定位方式为Pin lam和mass lam,在这两个方法之外,我们又设计了一种新的定位方式,灵活的销钉定位(Movable Pin lam),这中方法是在普通的Pin lam定位的基础上改善设计的,灵活销钉定位不需要订制相匹配的钢板,只是将销钉通过子板上制作的销钉孔贯穿于排好的子板间,通过增加销钉的个数加固定位的准确度。试验中,我们在四个边各打了6个销钉孔,得到的效果可以满足生产需要。采用3.1中得到的最优参数,压合程序见表3,料温图见图7。改变定位方式试验,结果见表5。

表5 定位方式对厚板压合的对位精度的影响的试验结果

由表5试验结果可知, Pin lam对准精度好,但是需要订制跟板子匹配的钢板,成本高,灵活性差。同时,由于厚板压合的特殊性(子板很厚)M ass lam PP片预叠板,边缘选点热熔固定,只适合薄板,对于厚板来说该方法无法实现。由于超高层背板在应用中多为特殊定制产品,因此板的尺寸厚度等规则较灵活,批量小,专门为每个产品定制销钉钢板,会曾加成产成本,且造成严重浪费。为了进一步改善的Pin lam定位方式灵活性,我们设计了灵活销钉定位方式,即在板子的边缘钻孔制作销钉孔,然后压合排板时将用销钉直接在排好的子板间穿过销钉孔定位好,这种方法可适用于小批量的后背板制作中,虽然不如Pin lam精度高,但是可以满足生产要求,降低生产成本。

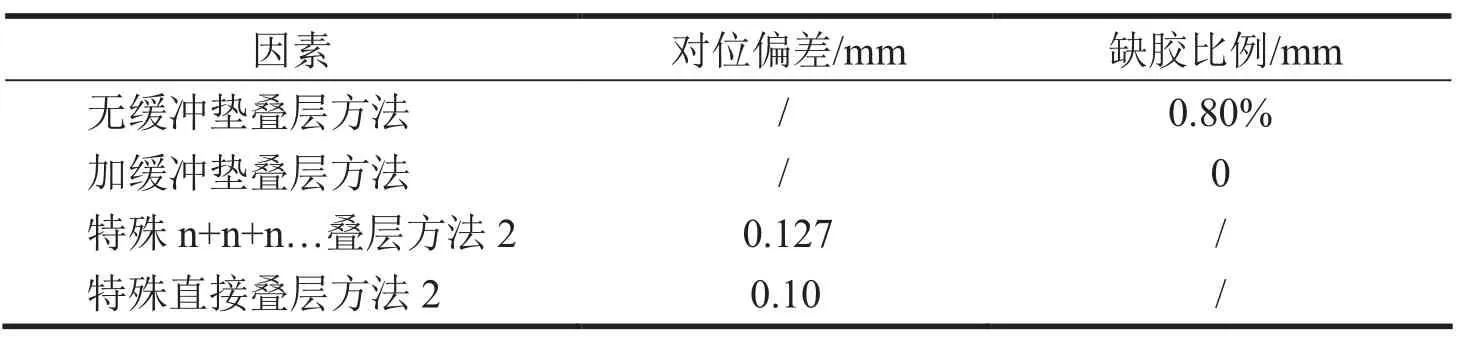

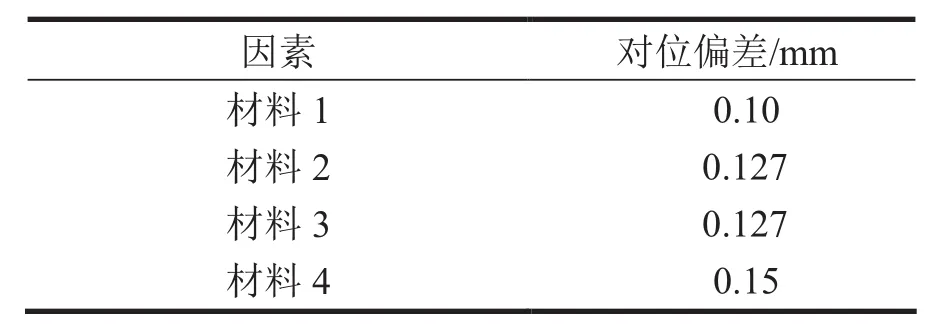

3.4 材料选择对厚板压合的对位精度的影响

材料选择,这个根据产品的各方面需求不同而不同,半固化片的种类很丰富。在压合程序中,对压合效果影响最明显的材料参数是材料的拉伸系数稳定性。如果材料的稳定性高,或是涨缩变化趋势稳定,则可根据材料的涨缩参数预先留出空余。我们选取了收缩系数不同的几种材料,实验验证了材料的涨缩稳定性对压合对准度的影响。采用3.1中得到的最优参数,压合程序见表3,料温图见图1。改变半固化片材料试验,结果见表6。

我们设计两个子板的结构图,铜箔均选用1盎司厚的长春铜箔,半固片选择涨缩稳定性不同的几种生产中常见的材料,按图2的流程采用3.1中得到的最优参数,压合程序见表3,料温图见图1,结果见表6。

由表6试验结果可知,不同材料的涨缩稳定性不同,会对对位偏差产生影响,涨缩稳定性好的材料,涨缩的一致性好,对准度高;但涨缩不稳定的材料,则涨缩的一致性差,在厚板压合中,更容易出现较大的对位偏差,对准度不易控制。

图2 压合流程

表6 材料拉伸系数选择对厚板压合的对位精度的影响的试验结果

4 结论

在超高层大背板的开发过程中,我们对超高层大背板的关键制程压合进行研究。大背板较普通背板的压合技术而言特点在于压合子板较厚,线路复杂容易传热不均匀,厚板的硬度大,压合时应力大,压力分布不均匀。易产生错位、滑板、缺胶及空洞问题。本文通过正交试验优化压合参数得到了最优的压合参数:转压点为80 ℃,升温速率3.0 ℃/min,最大压力为2.76 μpa。并对比了叠层方式,定位方式及材料的选择的不同对厚板压合产生的影响,希望能对大背板的开发提供引荐。

[1]马世龙. 超大尺寸高速背板加工工艺概述[C]. 第五届全国青年印制电路学术年会论文集, 2014∶535-539.

[2]Tsuyoshi Tsunoda. Advanced Vertical Interconnect Technology with High Density Interconnect and Conductive Paste[J]. IPCE Proceedings. 2014,WD1-2∶50-54.

[3]张军杰.大尺寸背板工程设计和压合制作关键技术探讨[J]. 印制电路信息, 2013(04)∶139-144.

[4]何为.优化试验设计方法及其在化学中的应用[M]. 电子科技大学出版社, 2004∶86-99.

[5]江恩伟. 浅析层压缓冲材料的设计要求[C]. 第五届全国青年印制电路学术年会论文集, 2014∶628-632.

杨婷,电子科技大学研究生,从师何为教授,从事印制电路背板技术方面的研发工作。论文工作获得了广东省2013年重大专项的资助(项目编号:2013A090100005)。

Study on the key influence factors of thick board lamination for ultra-multilayer backplane technology applications

YANG Ting HE Wei HU Yongshuan SU Xin-hong HU Xin-xing SHI Shu-han

With the development of communication technology, the technical index of printed circuit board manufacturing demand got higher with years. The demand of High-density wiring driven the thickness of printed circuit board increased rapidly; the thick plate lamination of printed circuit board gradually became a manufacturing technology difficulty. Especially in new ultra-multilayer backplane technology, large size and thick plate lamination have a great influence on the registration accuracy of Z-axis interconnection, which restricted the electrical performance of the whole PCB. In this paper, the effects of key factors on pressure, such as the pressing parameter, laminated method, fixed mode, drawing coefficient selection of materials, were studied. The best lamination technology solutions suitable for thick plate had been obtained, the registration accuracy of the thick plate pressure was improved, the common problem of thick board lamination such as malposition, lack of glue and hollows were also solved.

Thick Plate Lamination; Slant; Registration Accuracy; Short of Glue

TN41

:A

1009-0096(2015)03-0092-06