新型飞机轮胎分解机结构设计及有限元分析

2015-01-27解本铭曹静丽

解本铭,曹静丽

(中国民航大学 航空自动化学院,天津 300300)

0 引言

我国民航事业快速发展,业务规模急剧扩大,航班数量以及飞机种类急剧增加;在飞机降落过程中,轮胎与地面之间存在着巨大的速度差,因而产生剧烈的摩擦致使飞机轮胎磨损较快;再者飞机轮胎体积较大,质量较大,单独依靠维护人员手工或者采用简单的工装设备拆卸轮胎十分困难。尤其是当轮胎已经与轮圈粘合到一起时,工人很难将其拆卸,但采用轮胎分解机就很容易完成轮胎的拆装与维修。鉴于这种现状,国内民航事业迫切需求专用的通用性飞机轮胎分解设备。

现有的飞机轮胎分解机主要有两大类:一类是全自动通用轮胎分解机;另一类是半自动轮胎分解机。它们大多数是以液压缸提供动力,而其控制较为复杂。本文论述了一种新型飞机轮胎分解机的结构与工作原理,并对它进行有限元分析。

1 飞机轮胎分解机工作原理

飞机轮胎分解机结构如图1 所示,其主要组成部分为电机、谐波齿轮减速器、联轴器、机架、挤压臂、夹紧臂、导轨等。轮胎分解机对轮胎进行压胎分解是在轮胎无气状态下进行的,放气后的轮胎的弹性变形较大,人工很难使外胎与轮毂分离。一般使用加压的方法,使轮胎与轮毂分离。其工作原理是首先电机8驱动夹紧臂6 夹紧轮胎,然后在电机10 的驱动下横向快速进给;当传感器检测到轮胎达到指定位置时,电机7 驱使轮胎转动,同时电机10 继续驱动夹紧臂横向微进给,电机1 提供动力源,由内部机械传动机构驱使挤压臂5 不断挤压轮胎,最终使轮胎轮毂分离。

该设备配有起重装置—主要由立柱支撑架、横向导轨与电动葫芦组成,用来举升与降落轮胎。其中横向导轨可以绕立柱大角度旋转;同时电动葫芦可以在横向导轨上移动,因此该其中装置可以把轮胎运动到指定位置。

图1 飞机轮胎分解机结构模型

2 飞机轮胎分解机有限元分析

2.1 关键部件的受力分析

挤压装置所承受的载荷主要有:①零部件自身的重量;②挤压头部所受的集中作用力,该作用力主要是工作过程中轮胎与挤压头之间的相互作用力。

以波音737 H40X14.5-19 为例,在Adams 中建立刚柔耦合模型,通过Union 与Merge 命令合并两个相交或不相交的实体,在不影响仿真结果的前提下,使其零部件数目尽可能少,结构尽可能简化,从而减少约束建模的工作量。比如某些密封圈、垫圈等对仿真结果影响微乎其微的零部件,合并到与其相关的部件上或直接从模型删除,以达到简化模型的目的。通过施加约束将相互独立的部件联系起来,使其成为具有特定运动形式的整体。

为了在Adams 中得到确切的仿真结果,根据所施加力的变化情况,选用Step 函数。该结构中施加的作用力和驱动力均采用Step 的嵌套格式,具体形式如下:

step(time,t0,s0,t1,step(time,t1,s1,t2, step(time,t2,s2,t3,s3)…))

其中:ti—自变量值;si:ti时刻的函数值(i=0,1,2,3…)。

而后在Adams 中完成运动学仿真分析,找出挤压头与轮胎相互作用过程中,最大力为15736.9N。

2.2 飞机轮胎分解机关键部件的有限元模型

在SolidWorks 中完成轮胎分解机三维整机模型,装配体中有很多安装孔、螺钉孔等,这些特征对有限元分析结果无关紧要;然而从SolidWorks 三维模型导入ANSYS 过程中,这些特征可能发生失真,导致有限元分析时网格划分困难。所以根据实际情况简化模型,比如去除倒角与圆角、去除用来装配的小孔与螺钉孔、忽略轴承、简化机械传动关系等等。通过SolidWorks 与ANSYS的无缝连接口,导入简化后的CAD 模型。该结构各零部件均为实体,因此用三维实体描述其结构,更能反应其真实情况;并采用多区域网格划分的方法对关键部件的各个零件进行网格划分,不仅能获得形状较为规则的网格,而且可以提高计算分析结果的准确性。

2.3 关键部件的静力分析

挤压结构在设备运行过程中承受着绝大部分的载荷,因此需要对这个部件的各个零部件进行静力分析,验证其结构是否满足强度和刚度条件。该关键部件的特性指标对于整个结构的开发、优化及结构改进具有重要意义。

根据关键部件在整机结构中的装配情况确定其边界条件:两个导轨的两端固定在机架上,两个挤压臂各有一个横向移动自由度。在挤压头的Z 轴方向添加作用力15736.9N,给整个模型添加重力加速度。

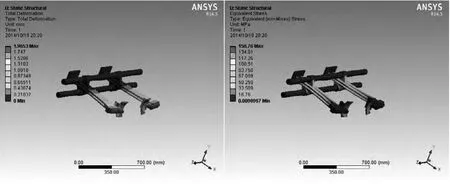

施加约束后,在ANSYS 中求解得到关键部件的变形云图与应力云图如图2 所示。

图2 关键部件的变形和应力云图

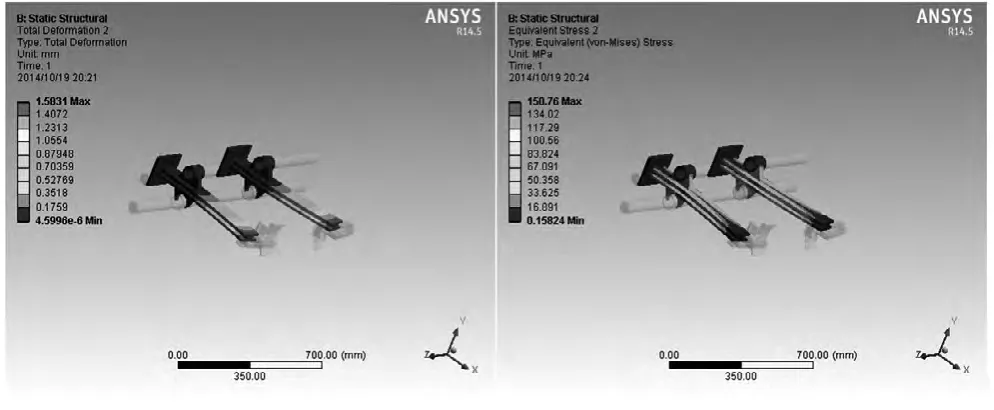

图3 挤压臂的变形和应力云图

由图2 示的分析结果可知:该关键部件的最大应力发生在挤压臂与导轨连接处。由图3 的分析结果知挤压臂的最大应力发生在挤压臂与导轨连接处的横截面上,最大应力值为150.76MPa,最大变形为1.96mm,且发生在悬臂端。该挤压臂相当于一个悬臂梁,在悬臂端施加一个集中力,由结构力学理论知结构的最大变形应发生在悬臂梁的悬臂端;在悬臂梁的固定端挤压臂承受着较大弯矩,因为在挤压臂连接处应力取得最大值。可见ANSYS 计算结果与理论完全吻合,因此,静力分析学结果足以表明各个零部件的最大应力都在允许范围内,而且变形量也在允许范围内。

2.4 关键部件的模态分析

飞机轮胎的特殊性要求轮胎在分解过程中不受任何破坏。尤其是当挤压头接近轮毂时,两者绝对不能接触碰撞,因此,分解机必须有精确的进给精度。

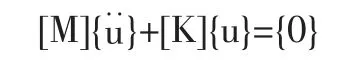

挤压结构的自由振动会产生位置和进给误差,为了避免因系统振动而破坏轮胎的结构,就有必要对其进行模态分析。假定该结构为自由振动并且忽略阻尼,其振动方程为:

其中:[M]—质量矩阵;[K]—刚度系数矩阵;{u}—位移矩阵。借助ANSYS 求解上述方程,获得结构的固有频率、振型,进而在轮胎分解机设计之前避免可能引起的共振。

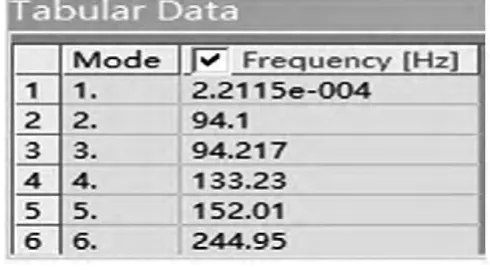

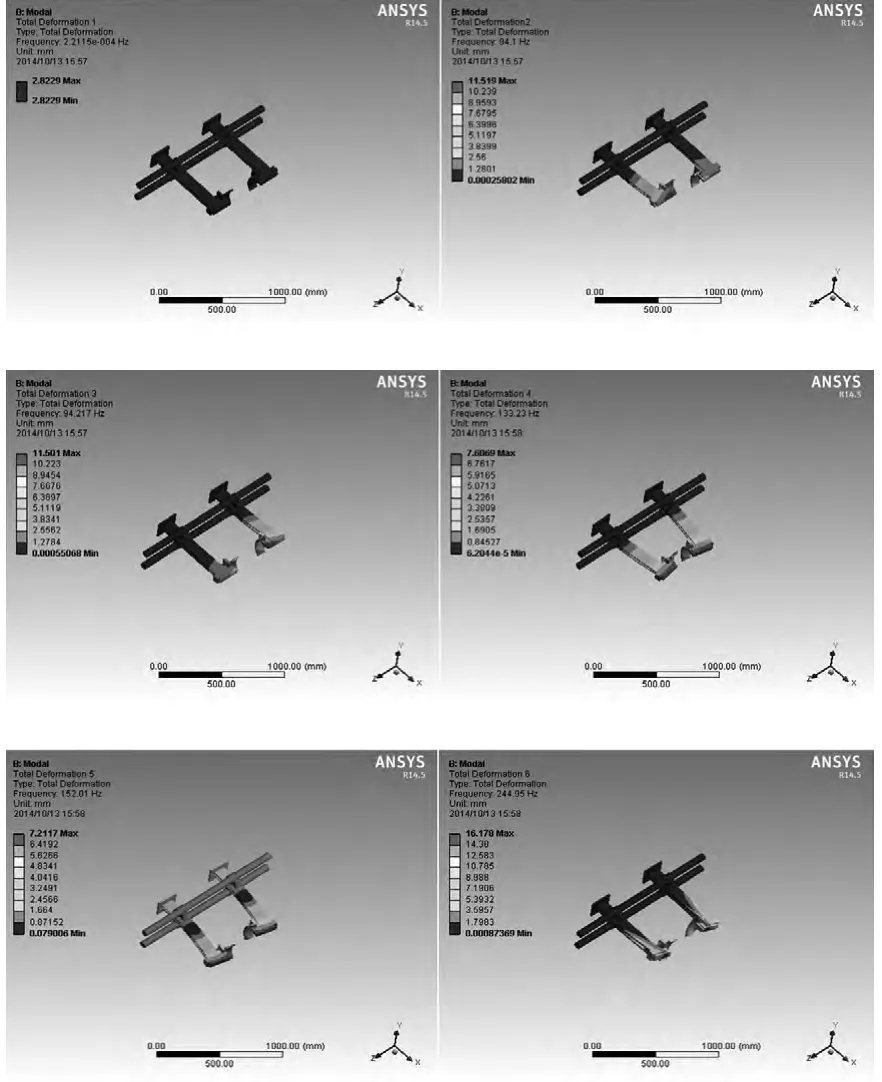

结构边界条件设置为:导轨自由度度为零,挤压臂有一个横向的自由度,其余自由度为零。经ANSYS 分析计算得到模型的前6 阶固有频率与固有振型分别如图4、图5 所示。

图4 结构前6 阶固有频率

图5 结构前6 阶固有振型

经ANSYS 模态分析知:第一阶振型——整体结构左右移动;第二、三阶振型均为两挤压臂上下摆动,二阶振型中左挤压臂上下摆幅教大,第三阶振型中右挤压臂上下摆幅教大;第四阶振型为两挤压臂左右摆动(相向摆动)且两挤压臂摆幅相同;第五阶振型——整个挤压结构左右摆动;第六阶振型——两臂绕各自中心线扭转。

观察模态分析结果,可以看出在前6 阶模态中,挤压臂几乎都有明显的振动,这是因为挤压臂的横纵向尺寸比较大、刚度相对较小;又由于挤压臂相当于悬臂梁结构,因此,挤压结构的模态计算结果中有大量的局部模态,而结构的局部模态又可以引起挤压臂及整个结构的弯或扭转振动。工程上大多只考虑系统的前3 阶振型,当系统频率不接近94Hz 时,结构在工作过程中不易引起共振,因此,可以证明该结构具有较好的动力学性能。

3 结论

国内市场现有飞机轮胎分解机多为德国KUNZ 制造,鲜有中国独有设计的。借鉴现有轮胎分解机结构,自主研发了一种新型分解机。本文借助Adams、ANSYS软件,研究关键部件在最大负荷作用下的特性对于整个结构的开发、优化及结构改进具有重要意义。

[1]王立文,高建树,赵炜.液压式飞机轮胎分解/装配机[J].液压气动与密封,2003,4.

[2]王新敏,李义强,许宏伟.ANSYS 结构分析单元与应用[M].北京:人民交通出版社,2011.

[3]应卓凡.子午线轮胎的刚度特性和制动摩擦力的三维有限元分析[D].华南理工大学,2010,6.