碟形件微冲裁冲压复合模具设计

2015-01-23裴雨滋邢英杰谌祖辉徐文骥

裴雨滋,邢英杰,范 恽,谌祖辉,徐文骥

(1.大连理工大学机械工程学院,辽宁大连116024;2.中航工业西安飞行自动控制研究所,陕西西安710065)

随着电子工业及精密机械的快速发展,微型化产品的需求量越来越大,促进了微成形技术的研究和发展。微成形技术是以塑性加工的方式生产至少在二维方向上的尺寸处于亚毫米量级的零件或结构的工艺技术[1]。微冲裁及微拉深成形工艺作为新兴的塑性加工工艺,也是重要的微成形技术,同时继承了传统塑性加工大批量生产、高效率、低成本等优点。但微成形技术不是传统塑性成形工艺的简单等比例缩小,其塑性变形区的大小接近材料的晶粒尺寸,材料的微观组织结构对其微成形性能的影响比宏观塑性变形显著,建立在宏观连续介质力学基础上的塑性变形理论及大部分成形工艺参数不再适用,这就是尺寸效应现象[2]。同时,零件尺寸的微型化也给模具及机床设计、加工工艺等提出了新的要求。

国外研究人员基于微塑性成形理论成功研制出一套能在100 μm厚的铜板上加工出直径分别为25、50、100 μm 微孔的设备[3];对同种材料分别进行宏观和微观两种情况下的拉深杯对比实验,研究微拉深情况下的极限拉深比,结果表明,宏观条件的拉深质量很好,而微观件法兰区略有起皱,微拉深中摩擦力受成形力的影响较大,存在明显的尺寸效应现象[4]。国内学者也对微冲裁及微拉深成形工艺做了许多研究,徐杰等[5]针对箔板微孔类零件设计了一套精密微冲孔模具,研究了冲裁条件对微冲孔工艺的影响规律;郭斌等[6]用压电陶瓷作为微驱动器,研制了微塑性成形专用设备,成功拉深出最小外径为1 mm的微型杯件。但目前对微成形复合工艺的研究较少,本文选择微小碟形件作为目标零件,将微冲裁与微拉深成形工艺进行复合研究,合并加工工序,设计相应的微冲裁/冲压复合模具,在一次加工过程中既完成落料、冲孔,又形成所需的曲面拉深变形,这样既节省了加工时间,提高了加工效率,又减小了多次定位安装所带来的误差,提高了加工质量和加工精度,保证零件特征尺寸的一致性。

1 零件工艺性分析

图1是微小碟形件的零件图,材料为T2紫铜,厚度为0.1 mm。微小碟形件内外形的同轴度要求较高,若采用级进模,会产生步距定位误差和凸、凹模加工及装配误差,导致零件的同轴度很难达到要求。且在移动过程中,由于零件尺寸微小,会产生微量变形,影响加工精度,重复定位会影响加工效率,夹具的使用也会增加零件的制造成本。根据目标零件的形状及其高精度要求,在分析加工精度、加工效率及加工质量的基础上,采用微冲裁/冲压复合模具。在复合成形过程中,拉深、冲孔及落料是逐步完成的,既保证了落料、冲孔和拉深后零件的同轴度,又避免了由于零件外形尺寸太小而带来的多次定位的困难及定位误差。

图1 微小碟形件

2 工艺方案的制定

针对碟形件的加工要求,选择工艺方案的原则是尽可能高质量、高精度、高效率地加工零件,且在使用复合模具的基础上,仅通过一次冲压过程就能完成零件的最终加工,而不需最后的切边整形过程,否则,模具结构过于复杂,制造成本过高,调整及维修难度大。

碟形件的冲压过程属于浅半球拉深,零件变形程度较小,拉深力明显小于落料力,冲孔力最小。如果先冲孔、后拉深,则冲孔的孔径在拉深后不能保证,且拉深时的材料流动对冲孔凸模将产生影响甚至折断。为实现使用普通压力机完成碟形件的加工过程,综合考虑后,决定先进行拉深成形,然后进行冲孔,最后进行落料,落料可当作拉深成形后的切边整形过程。最终确定的碟形件加工工艺方案为拉深、冲孔、落料复合工艺成形。

3 相关参数的计算

3.1 冲裁力

在冲裁过程中,冲裁力是不断变化的。一般将冲裁力随凸模行程曲线的峰值作为冲裁力[7],计算公式为:

式中:K为安全系数;L为冲裁件的轮廓长度;t为材料厚度;τ为材料的抗剪强度,一般取抗拉强度的0.8倍。由此计算得到落料力约为631.2 N,冲孔力约为202 N。

3.2 拉深力

拉深成形是最复杂的冲压工艺之一,通常依据拉深力略小于拉深工件危险截面的断裂力的原则来确定拉深力的大小,计算公式为:

式中:K为经验系数;L为拉深件的断面周长;t为材料厚度;σb为材料的抗拉强度。由此计算得到拉深力约为505 N。

3.3 冲裁间隙

冲裁间隙是冲裁加工过程及模具设计中极重要的一个参数,直接影响冲裁零件的断面质量、尺寸精度及模具寿命等。如果冲裁间隙过小,凹模刃口处的裂纹在继续增加压力时会发生二次剪切,使冲裁零件断面中部产生撕裂面,两个光亮带之间夹着撕裂带,端部出现挤长的毛刺,断面质量较差;同时,材料与模具侧壁的摩擦力变大,冲裁力增大,会加剧模具磨损,降低模具寿命。如果冲裁间隙过大,会导致模具刃口的端面及侧面受力增大,材料在间隙内产生较大的弯曲、拉伸及撕裂,塑性变形阶段结束较快,光亮带减小,圆角带与断裂带增大,毛刺增多,材料产生的上下裂纹不重合,断面质量差。由此可见,冲裁间隙对断面质量、尺寸精度及模具寿命的影响规律不完全相同,满足所有方面要求的最佳间隙值是不存在的,而是有一个合理的范围值。

实际生产中,常用经验公式c=mt来计算合理的单面间隙值。式中:m为与材料性能及厚度相关的系数;t为材料厚度。由于T2紫铜塑性较好,且材料厚度处于亚毫米量级,应选取较小的间隙值,所以m取5%,则单面间隙为5 μm。

3.4 模具刃口尺寸

模具刃口尺寸及公差直接影响冲裁过程的技术经济效果、零件的尺寸精度和断面质量,是模具设计的又一关键环节。冲裁零件的尺寸精度及合理的冲裁间隙需依靠凸、凹模刃口部分的尺寸及公差来保证和实现。生产实际表明,落料件的尺寸接近其凹模刃口尺寸,冲孔件的尺寸接近其凸模刃口尺寸。因此,落料模以凹模尺寸为基准,间隙取在凸模上,靠减小凸模尺寸来获得;而冲孔模则以凸模尺寸为基准,间隙取在凹模上,靠增大凹模尺寸来获得。在冲裁过程中,由于凸、凹模与材料发生摩擦,产生模具磨损,使凹模尺寸变大、凸模尺寸变小,所以落料凹模刃口尺寸应接近或等于零件的最小极限尺寸,冲孔凸模刃口尺寸应接近或等于零件的最大极限尺寸。凸、凹模刃口尺寸的计算公式为:

式中:d、D分别为冲孔及落料尺寸;x为磨损系数;Δ为零件公差;δp、δd分别为凸、凹模的制造公差。

模具刃口尺寸见表1。为改善材料的金属流动性,提高断面质量,在落料凹模和冲孔凸模的刃口上倒以圆角,但圆角值不能太大,否则冲裁零件断面上易形成波纹状的粗糙表面,导致塌角增大。根据经验,冲孔凸模和落料凹模的圆角半径分别取0.005、0.010 mm。

4 微冲裁冲压复合模具设计

表1 凸、凹模刃口尺寸mm

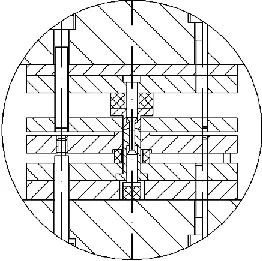

拉深过程中,零件侧壁部分为悬空区。为避免该部位失稳,选择倒装式复合模结构,拉深凹模安装在上模部分,随压力机滑块向下行驶。由于碟形件尺寸及位置精度要求很高,为保证导向精度,选用Ⅰ级精度中间导柱模架和滚珠导柱导套式导向装置,导套与上模板、导柱与下模板为过盈配合,滚珠置于钢球保持器内,并与导柱导套接触,有0.01~0.02 mm的过盈量,实现零误差导向。

4.1 复合模具结构设计

复合模具需完成拉深、冲孔及落料3个过程,具有3对凸、凹模。其中,冲孔凸模、拉深凹模及落料凹模安装在上模部分,拉深凸模相当于一个凸凹模,其外形是落料凸模,内形是冲孔凹模,通过固定板安装在下模座上,内部装有顶杆,在冲裁完成后将冲孔废料顶出。由于目标零件的冲孔尺寸较小,将冲孔凸模设计成阶梯形状,拉深凹模兼做其导向并起保护作用,以提高冲孔凸模的刚度。在模具制造过程中,将拉深凹模与拉深凸模作为一个整体进行外形和内孔的加工,并将有装配关系的模板叠齐使用电火花线切割一次加工完成所有模孔,消除分体加工时的位置误差,使模具获得更高的精度,同时提高了制模效率。将卸料板上表面设计成凸台式结构,下表面带有安装卸料橡胶的凹槽,使橡胶所提供的压力集中在凸台面上,更好地将材料压紧。使用限位块控制复合模具的最大闭合高度,防止模具被压裂。微冲裁冲压复合模具结构见图2。

图2 微冲裁冲压复合模

将板料放置在卸料板6的凸台上,压力机滑块下行,上模部分下移,落料凹模7、卸料板6的凸台与板料接触并逐渐压紧,拉深凹模17与凸凹模18将板料压紧并进行拉深成形。随着压力机滑块的继续下行,拉深凹模17压缩橡胶垫16,同时,顶杆21向下压缩顶件橡胶22,使冲孔凸模15将板料压入凸凹模18内孔中,完成冲孔过程。继续增加下移量,卸料橡胶19被压缩并提供压边力,落料凹模7与凸凹模18外形部分完成落料过程。结束后,橡胶释放压缩量将零件及废料顶出,完成整个拉深、冲孔、落料过程。

4.2 关键参数的校核

为保证复合模具能实现预期的功能,对卸料力等关键参数进行校核是非常必要的。

(1)卸料力

冲裁过程所需的卸料力由卸料橡胶的预紧力提供,按经验公式计算:

式中:K卸为卸料力系数,查表选取T2紫铜卸料力系数为0.06,计算P卸约为38 N。

橡胶通过预压缩量产生预紧力,预压缩量一般取橡胶自由高度的10%~15%,其能够产生的压力大小为:

式中:A为橡胶的横截面积;p为橡胶的单位压应力,与橡胶材料牌号、压缩量及形状系数有关,可查表获得。

形状系数是指橡胶承压面积与自由膨胀表面积的比值,计算公式为:

式中:D为橡胶外径;d为橡胶内径;H为橡胶的自由高度。

由于聚氨酯橡胶强度高、弹性好、流动性好、抗撕裂性好,且在几何尺寸或压缩量较小的情况下能产生比天然橡胶大得多的单位压力,可使模具结构紧凑。因此,选择HS80A聚氨酯橡胶作为卸料橡胶,其内径为6 mm,外径为10 mm,自由高度为6 mm,形状系数为0.17,预压缩量取10%,查表可知p为1.02 MPa,计算得到卸料橡胶的预紧力约为52 N,大于卸料力,设计满足卸料要求。

(2)压边力

合适的压边力可增加板料的拉应力,减小冲裁力,增大模具寿命,且能控制板料的流动,提高断面质量及零件平面度。压边力按经验公式计算:

式中:K压为压边力系数,查表选取T2紫铜压边力系数为0.2,计算P压约为126.3 N。

压边力的校核以限位块接触卸料板为计算基准,此时,卸料橡胶的压缩量最大,模具工作状态见图3。查表可知p为3.4 MPa,计算得到卸料橡胶提供的压力约为171 N,大于压边力,故设计满足压边要求。

图3 卸料橡胶压缩量最大时的模具工作状态

(3)顶件力

顶件力是指从凹模内向冲裁反方向将工件或废料顶出的力。按经验公式计算:

式中:K顶为顶件力系数,查表选取T2紫铜顶件力系数为0.09,计算P顶约为18.2 N。

顶件力由顶件橡胶的预紧力提供,顶件橡胶安装在顶杆下面,设计为圆筒形,邵氏硬度选择80 A,直径为5 mm,自由高度为5 mm,形状系数为0.25,预压缩量取10%,查表知p为1.02 MPa,计算预紧力约为20 N,大于顶件力,设计满足顶件要求。

5 结论

在分析微小碟形零件工艺特点的基础上,为提高其特征尺寸的一致性,将微冲裁与微拉深工艺进行复合,既能减少工序、提高加工效率,也能降低传统加工方法中的多次定位误差,提高加工精度。设计了相应的微冲裁冲压复合模具,利用聚氨酯橡胶做弹性元件,提供冲裁过程中顺序实现拉深、冲孔、落料3个过程所需要的力,并校核了关键参数。

[1] Geiger M,Kleiner M,Eckstein R,et al.Microforming[J].CIRP Annals-Manufacturing Technology,2001,50 (2):445-462.

[2] Tiesler N,Engel U,Geiger M.Basic research on cold forging of microparts[C]//Proceeding of the 7th ICTP.Yokohama,Japan,2002:379-384.

[3] Joo B Y,Oh S I,Jeon B H.Development of micro punching system [J].CIRP Annals- Manufacturing Technology,2001,50(1):191-194.

[4] Vollertsen F,Hu Z,Niehoff H S,et al.State of the art in micro forming and investigations into micro deep drawing[J].Journal of Materials Processing Technology,2004,151:70-79.

[5] Xu Jie,Guo Bin,Wang Chunju,et al.Blanking clearance and grain size effects on micro deformation behavior and fracture in micro-blanking of brass foil[J].Machine Tools&Manufacture,2012,60:27-34.

[6] 郭斌,王春举,单德斌,等.基于微塑性成形的微型零件批量制作技术 [J].功能材料与器件学报,2008,14(1):278-282.

[7] 柯旭贵,张荣清.冲压工艺与模具设计[M].北京:机械工业出版社,2012.