二氧化碳压缩机排气消音器激光焊接技术研究

2015-01-23邓琦林

邹 仲,邓琦林

(上海交通大学机械与动力工程学院,上海200240)

本文针对活塞往复式二氧化碳压缩机排气消音器部件的零件工况,提出使用激光焊接的工艺方法,从而得到外形美观、熔深稳定、工艺性好的焊接零件。

1 焊接试验装置

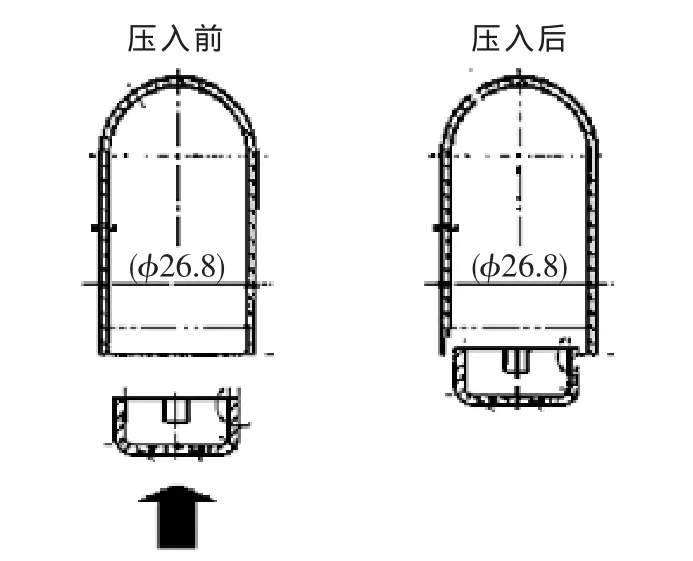

本次激光焊接所使用的激光发生器是HJ-3000型CO2激光器,其最大输出功率为3000 W。焊接时,工件用三爪卡盘夹具固定,并将夹具固定在DJS-II型多功能激光数控加工机床上,通过调整机床的X、Y轴坐标位置,令焊接时的激光焦点落在工件焊缝上。由于工件焊缝是圆周状的,故在焊接时,采用激光发生器固定不动、工件绕轴心旋转的方式。使用可调速伺服电动马达进行驱动,令夹具卡盘绕夹具轴心旋转,实现激光焊接焦点在焊接过程中始终聚焦在焊缝圆周上(图1)。

图1 激光焊接夹具整体结构

2 焊接试验工件的制备

排气消音器部件的材料为SPCE,其含碳量为0.1%,属于低碳钢,具有较好的焊接性,焊接前后不需进行特别处理[2]。

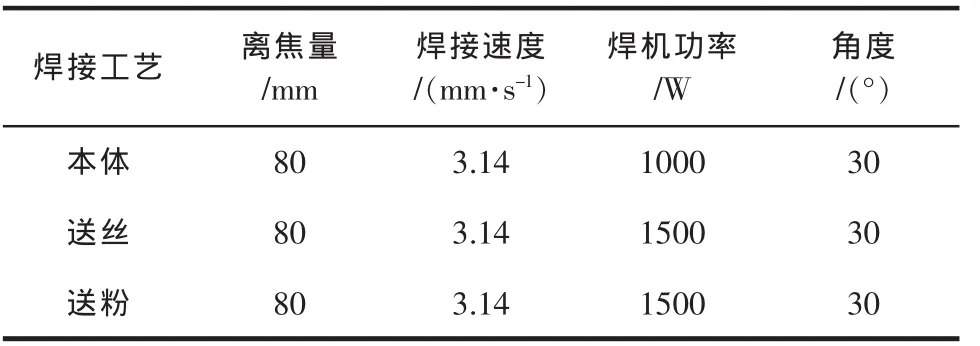

将排气消音器的上、下端分别插入成部件状态(图2)。消音器部件的焊接区域是上端与下端的连接处,坡口尺寸为C1,消音器壁厚为1.6 mm。

图2 消音器部件压装示意图

3 焊接工艺试验

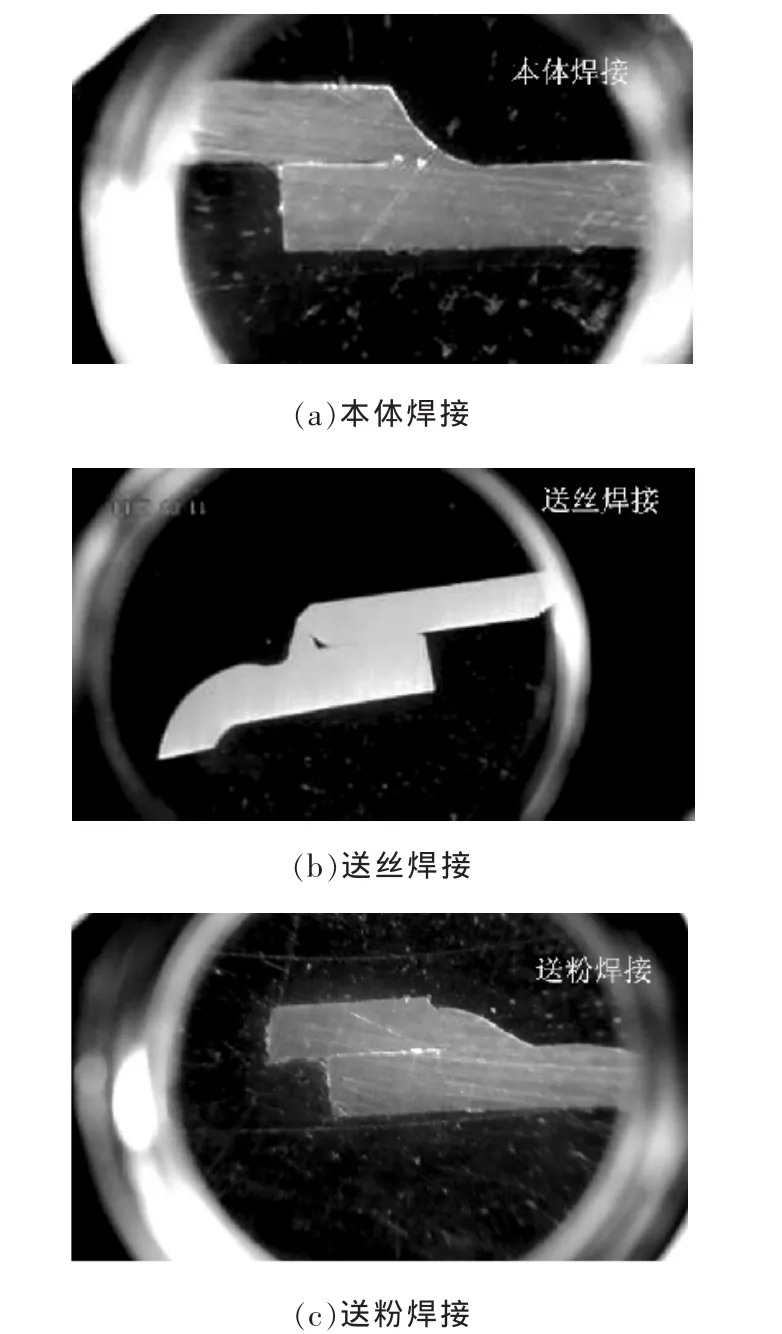

焊接时,使用3种激光焊接工艺:本体直接焊接、送丝焊接及送粉焊接。焊丝选用直径1.2 mm的气保焊用碳钢焊丝,其熔点约1500℃;金属粉使用Ni45镍基自熔合金喷焊粉,其熔点为980~1050℃,硬度为45 HRC。

表1 焊接工艺参数

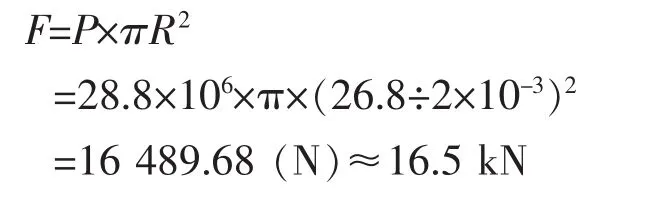

4 焊接力学性能测试

根据消音器部件的尺寸,承受压力的截面圆径为26.8 mm,工件在工作时设计的可耐受压力为28.8 MPa,由此可得满足耐受压力的最小机械强度:

即当消音器部件顶出的破坏机械力>16.5 kN,理论上就能承受包括压缩机极限状态下的任何静态压力。

治疗前两组患者的神经功能缺损评分差异没有统计学意义(t=0.084,P=0.933)。甲组患者治疗后的神经功能缺损评分小于治疗前,差异有统计学意义(t=28.071,P=0.000)。乙组患者治疗后的神经功能缺损评分小于治疗前,差异有统计学意义(t=17.109,P=0.000)。治疗后,甲组患者的神经功能缺损评分小于乙组,差异有统计学意义(t=11.687,P=0.000)。如表2。

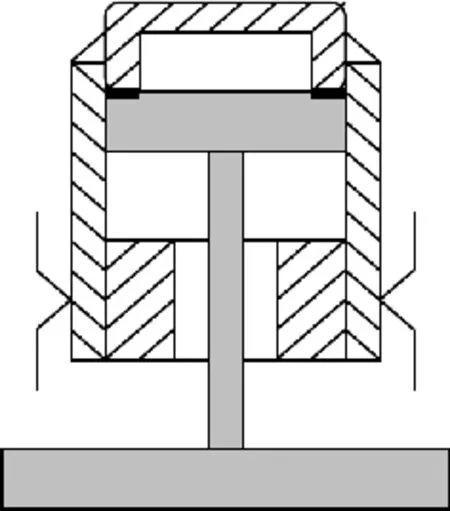

将焊接后的消音器部件切割去除下盖顶端部分,再与拉伸夹具一起放在CHT4305液压式万能试验机上,并将消音器部件外缘夹紧,用顶伸夹具对消音器部件顶端进行破坏力试验(图3)。

图3 破坏力受力分析

试验结果表明,在3种不同的焊接工艺状态下,破坏力曲线都与位移的增加呈线性关系,直至破坏,中间无明显的屈服过程。这是因为相比常规的拉伸试验料棒,消音器部件的整个焊缝宽度较小,间隙最小处仅0.025 mm,相对于消音器本体材料壁厚1.6 mm而言是极小的。因此,即便在拉力试验过程中,将拉伸速度调至很慢,当达到足够的破坏力时,焊缝会瞬间断裂,而不会进入一般机械拉伸的屈服阶段[4]。从表2可看出,3种焊接状态的消音器部件,最终的破坏力都高于16.5 kN;而从绝对值数据来比较,依次为送粉>本体>送丝。

表2 破坏力结果

5 焊缝截面分析

从图4a所示截面图可看出,本体焊接的焊缝熔池深度小于但接近母材本体的壁厚,外表面形成一个向内凹的圆弧。

从图4b可看出,送丝焊接的熔池深度明显小于母材本体的壁厚,且在焊料熔化与母材熔化的区域中间有一个较明显的空洞。由于送丝的焊料半径为1.2 mm,母材的坡口尺寸是一个45°的倒角,焊料固定在坡口上,未焊接时就已形成一个较大的间隔空间,这使激光加热在焊料与母材上时,热量需分别熔化两者,从而在该区域形成目视可见的空洞。

从图4c可看出,送粉焊接的截面是3种焊接工艺中最饱满的,其内部的熔池深度也最大,略超过母材壁厚。由于有外来填粉的补充,所以在熔化后的焊缝处形成一个向外凸的圆弧,熔池的深度与母材本体的厚度相当,形成较理想的熔池状态[5]。

图4 不同焊接工艺的消音器部件截面图(5×)

6 焊接微观组织及硬度分析

因为激光焊接焦点集中,加热速度快,易形成较大的温度梯度,所以在不同区域,晶粒的大小结构不尽相同[6]。由于焊接工艺不同,本体焊接、送丝焊接、送粉焊接的微观金相组织也不同。采用DFC295/LAS型金相显微镜观察3种焊接工艺的微观组织形貌。

图5是本体焊接时的微观放大图。可看出,1区域为焊缝区域,其显微组织为长大后的白色铁素体。5区域也为焊缝区域,但该区域的晶粒最细小,组织最致密,这是因为激光焊接与中心倾斜30°,正好沿此方向进行加热,激光有极强的穿透力;该区域的显微组织是精细的白色铁素体。2、4、6区域为热影响区,这些区域的散热条件比1区域好,故虽然受到的焊接热量不及1区域,但晶粒大小与1区域相比差别并不大;该区域的显微组织也是长大后的白色铁素体。3区域为母材区域,从图中可看出,母材区域的晶粒比焊缝区域大,比热影响区小,且仍保持以原态白色铁素体形式存在。

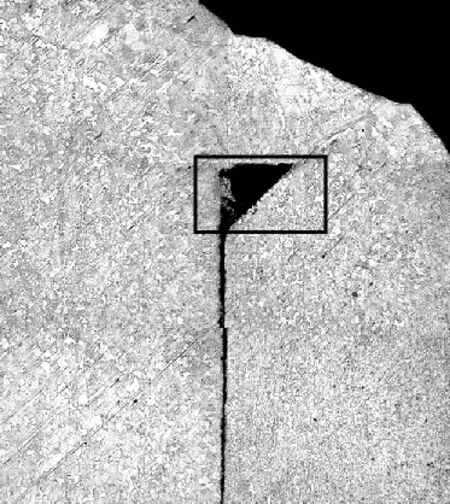

此外,在消音器上、下端中间(图5所示框选部分),由于焊接后零件变形和急速冷却的原因,焊接熔化后的熔池并没有将该区域完全填充,形成了一个真空区域,易形成力学上的应力集中[7]。

图5 本体焊接时的微观组织形貌(500×)

图6 是送丝焊接时的微观放大图。可看出,1区域为焊丝熔化所在的焊缝,因为此次焊接所使用的焊丝材质为10号钢,与消音器部件的零件材料基本接近,所以从微观组织也可看出两者冶金熔合的情况较理想;该区域的组织为白色的铁素体。5区域也为焊缝区域,该区域的晶粒度相比1区域更细致;该区域的组织也为白色铁素体。2、4、6区域为热影响区,这些区域的晶粒度相比1区域更大;该区域的组织为白色铁素体。3区域为母材部分,因为没有经历过晶粒再生长过程,故晶粒度较小;该区域的组织也为白色铁素体。

如前所述,在焊缝中有一个较明显的空洞(图6所示框选部分),这是因为在焊接前,焊料与本体形成的一个较大空隙,而焊接时的能量不足以将焊料充分熔化后填充完全,从而在焊接后形成了较大的真空,且明显大于本体焊接的空隙[8]。

图6 送丝焊接时的微观组织形貌(500×)

图7 是送粉焊接时的微观放大图。可看出,1区域为镍基粉的熔化焊缝区域,与金属机体形成了良好的冶金熔合。5区域因为焊接角度和焦点聚焦的关系,晶粒度较细致,组织为白色铁素体。2、4、6区域为热影响区,晶粒度较大,组织为白色铁素体。3区域为母材,没有晶粒长大的原始晶粒,组织为白色铁素体。

从图7可明显看出,送粉焊接的焊缝填充性能极好。在与零件基体有效熔合的同时,还将消音器部件的零件间隙较好地填满[9]。

图7 送粉焊接时的微观组织形貌(500×)

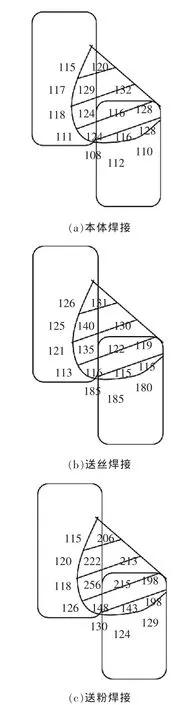

从图8所示的硬度分布来看,送粉焊接时,在焊接熔池区域及附近的显微硬度均明显高于本体焊接及送丝焊接,该硬度测量结果也与之前拉伸破坏力的试验结果吻合。

7 结论

本文提出采用激光焊接取代传统隧道炉钎焊,得出以下结论:

(1)消音器部件激光焊接中,本体焊接最优参数为:激光功率1000 W,离焦量80 mm,转速1档,工件角度30°。送丝焊接最优参数为:激光功率1500 W,离焦量80 mm,转速1档,工件角度30°。送粉焊接最优参数为:激光功率1500 W,离焦量80 mm,转速 1档,工件角度 30°。

(2)无论使用本体焊接、送丝焊接还是送粉焊接,焊接的破坏力都大于消音器部件工作时的设计耐压极限,焊接强度依次为送粉>本体>送丝。从对焊缝截面的显微硬度分析得出,填充质量依次为送粉>本体>送丝。故综合判定送粉焊接是最优焊接工艺。

(3)激光焊接过程中,没有使用助焊剂,也可不需保护气体,在同样满足产品性能要求的前提下,焊接作业环境比传统的隧道炉焊接大为改善。

图8 不同焊接工艺的消音器部件硬度分布

[1] 刘佳.30CrMnSi钢激光焊接工艺研究[D].长春:长春理工大学,2009.

[2] Ready J F,Farson D,Feeley T M.LIA handbook of laser materials processing[M].Springer-Verlag Berlin and Heidelberg GmbH&Co.K,2001.

[3] 张维哲.304不锈钢薄板激光焊接技术研究 [D].大连:大连理工大学,2009.

[4] 秦国梁,林尚扬.激光焊接体能量及其对激光深熔焊缝熔深的影响[J].焊接学报,2006,27(7):74-76.

[5] Ready J F.Effects of high power laser radiation[M].New York:Academic Press,1977.

[6] 薛忠明,顾兰,张彦华.激光焊接温度场数值模拟[J].焊接学报,2003,24(2):79-82.

[7] 邓琦林,谢安宁,周广才.激光熔覆修复技术的基础试验研究[J].电加工与模具,2008(6):36-39.

[8] Duley W W.Laser welding[M].New York:John Wiley&Sons,Inc,1998.

[9] 付俊.铜钢异种材料激光焊接研究[D].上海:上海交通大学,2009.