微细电火花三维凹模加工中锥度问题的研究

2015-01-23于腾龙余祖元巩向伟丁青旺李剑中

于腾龙,余祖元,李 伟,巩向伟,丁青旺,李剑中

(大连理工大学机械工程学院,辽宁大连116024)

在科学技术迅猛发展的今天,微小型产品扮演着举足轻重的角色,同时,产品的微型化也是许多领域未来发展的方向,微孔、微槽及微型元件等都在工业中得到了广泛的应用[1]。微细电火花加工工艺是在工具与工件之间施加脉冲电源,当工具与工件达到一个很小的距离(放电间隙)时,极间就会形成放电通道,产生的瞬时高温可将工件与工具上的材料熔化和部分汽化去除。因此,微细电火花加工可用于加工所有导电材料,而不受材料硬度等机械性能的影响。由于加工过程中不存在工具与工件的机械接触,故可采用硬度较低的导电材料作为工具电极。这些优点使微细电火花加工广泛应用于微孔、微小零部件和微型模具的加工[2-4]。

然而,微细电火花加工仍存在一些缺点限制着它的发展。Öpöz等[5]在加工盲孔时发现,当加工到一定深度时,由于电极的径向损耗,电极端部会变尖,加工出的孔也会变尖。Diver等[6]在加工通孔时发现,电极进给到预定深度时,孔的出口处直径会变小。这是由于当孔被加工通透时,绝缘介质可从出口流出,使悬浮在绝缘介质中的加工产物浓度减小,进而导致二次放电现象减少。Hung等[7]利用类似钻头的螺旋电极和超声振动工件的方式加工孔,并进行光整加工,能很好地减小孔出、入口的直径差;但这种螺旋电极不易加工。Kim等[8]利用圆柱电极和超声振动,并采用后期增大电容的方式加工通孔,能将孔出、入口的直径差减小到1 μm;但使用大电容会导致孔的表面质量降低及产生明显的放电痕迹。

虽然目前对上述现象的研究还仅限于孔,在微细电火花三维加工中还未见相关研究的报道,但本课题组在微冲裁模具的加工过程中已发现该现象同样存在于三维微模具的加工中,即凹模型腔的入口处尺寸会大于出口处尺寸,这将导致落料困难。本文通过立式微细电火花加工设备对该问题进行研究,并通过增大电极进给深度的方法使问题得到了较好的解决。

1 实验方法及加工条件

在加工三维型腔时,由于电极损耗、电极与工件之间二次放电等原因,导致型腔入口尺寸大于出口尺寸,在此将其差值称为“锥度”。为简化加工过程,且使型腔具有一定代表性,本文选用加工深度为500 μm的正方形通透型腔对锥度问题进行研究。电极材料为钨,工件材料为黄铜,方腔设计尺寸为 500 μm×500 μm。

为减少加工时间,提高加工效率,先采用直径300 μm的钨电极和较大的放电能量,在方腔中心位置钻孔,去除大部分材料,加工参数见表1;再通过线电极电火花磨削工艺[9]加工出尺寸适当的电极,并利用层层铣削的加工方法[10]和较小的放电能量,按方腔轮廓的轨迹加工出通透的方腔,加工参数见表2。表中所示的层厚为每层进给量,进给深度为工具电极的总进给深度。

表1 钻孔参数

表2 铣轮廓参数

2 超声辅助振动工作液加工方腔

在微细电火花加工中,随着加工的进行,反应产物逐渐增多且堆积在加工区,这会引起电极与工件之间的二次放电,使工件入口处尺寸增大。采用超声波辅助振动工作液的方法,在加工区下方放置超声波振动器(图1),通过振动工作液的方式,将加工区的反应产物加速冲出,能减少电极与工件之间发生二次放电的机会。超声波振动器的振动频率为1700 kHz,功率为19 W,额定工作电压为24 V。

图1 超声波振动器

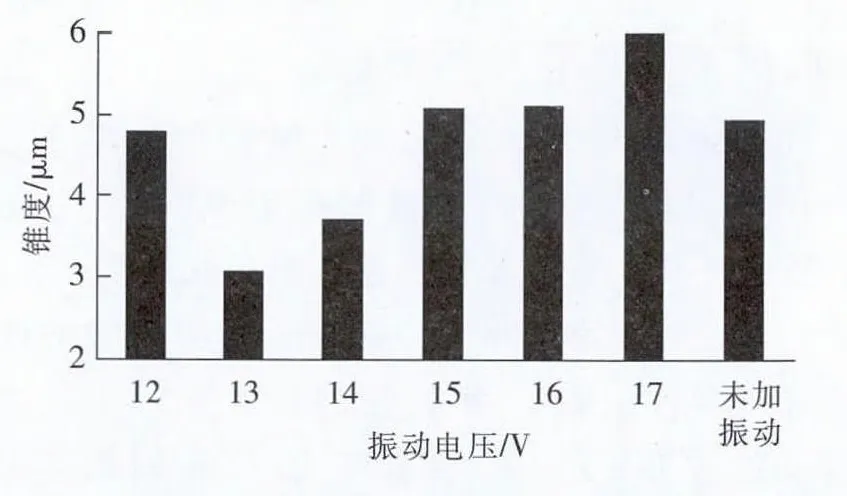

为研究超声波振动对加工的影响,在仅改变超声波振动电压、其余加工参数不变的条件下进行了6组实验。电压值从12 V逐渐增加至17 V,每次增加1 V。在不同的振动电压下得到的锥度值见图2。可看出,当振动电压为13 V时,锥度值最小。

图2 不同振动电压下的锥度

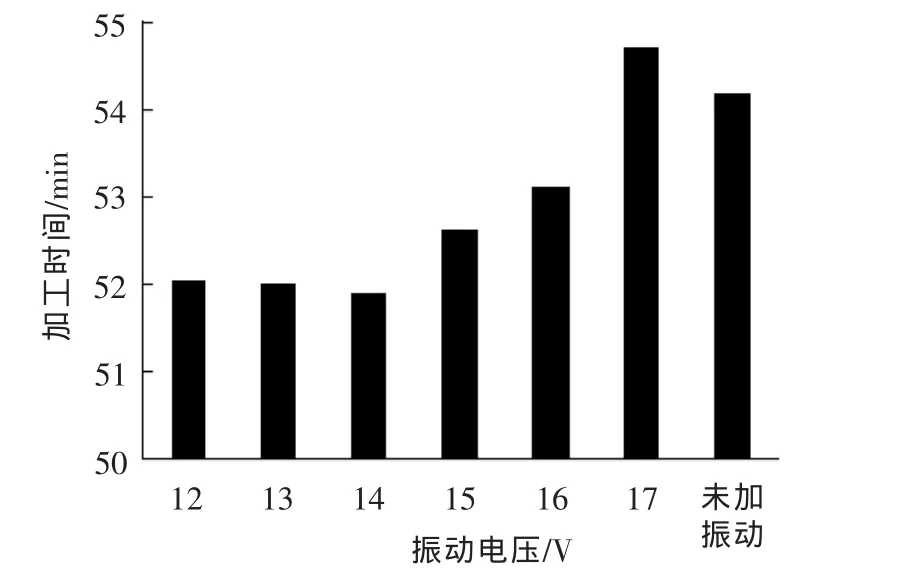

加工时间与振动电压之间的关系见图3。可看出,无论振动电压值如何变化,甚至不施加超声振动,加工时间都在50 min以上,且变化不大。这是因为在加工三维型腔时,加工区的状态并不像加工孔时那么恶劣,且为了加工的型腔边缘锋利,放电能量和每层的层厚并不是很大,加工产物没有加工孔时那么多,所以加工过程中短路信号很少。因此,振动对加工时间的影响不明显。

图3 加工时间与振动电压的关系

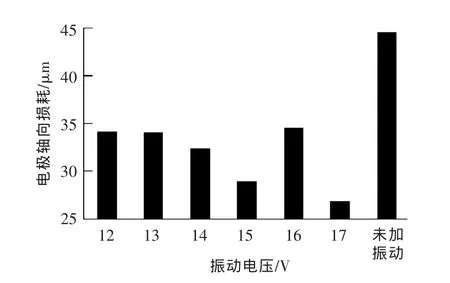

电极轴向损耗与振动电压的关系见图4。可看出,施加超声振动后的电极轴向损耗明显小于未施加超声振动的电极轴向损耗,且随着振动电压的增加,电极轴向损耗有所减小。这是因为超声振动有助于加工产物的排出,但振动电压不能太大,否则加工出的型腔锥度也会变大。

图4 电极轴向损耗与振动电压的关系

综合以上3个参数的变化,超声振动电压宜选择13 V。

3 电极变形对锥度的影响

在微细电火花加工中,加工时产生的爆炸力可能会使电极发生变形,电极的长短不同,发生变形的程度也不同。前述实验都是在电极长度为1.5 mm时进行的,在此使用长度为1 mm的电极做对比实验。加工条件见表1、表2,振动电压为13 V。

实验结果显示,电极长度为1 mm时加工出的方腔锥度为3.7956 μm,电极长度为1.5 mm时加工出的方腔锥度为3.0563 μm。可见两种电极加工出的方腔锥度相差很小,差值可能是由于测量误差引起的。因此,电极长度在此范围内,电极的变形对方腔的锥度基本无影响。

4 进给深度对锥度的影响

为研究进给深度对锥度的影响,在此分别选用厚度为0.1、0.5 mm的铜片,进行钻孔和加工方腔的实验,同时施加超声振动,振动电压为13 V。为了对钻孔和加工方腔进行对比,钻孔的加工参数与加工方腔轮廓的参数一样。由于二次放电的发生与加工时间有关,加工时间越长,发生二次放电的机会越多,所以调整钻孔的加工时间,使其尽量与铣方腔的加工时间相近。

图5和图6分别是在0.1、0.5mm厚的铜片上钻孔得到的孔的锥度与进给深度之间的关系。可看出,随着进给深度的增加,能在一定程度上减小孔的锥度,但减小趋势逐渐变缓。如图5所示,当进给深度从200 μm增加至600 μm时,锥度减小1.0811 μm;当进给深度从600 μm增加至1200 μm时,锥度减小0.2704 μm。这是因为孔被加工通透时,加工产物从出口排出,悬浮在加工区域绝缘介质中的加工产物浓度减小,使出口处的材料去除量减少。此外,由于电极与工件之间的加工间隙逐渐增大,二次放电的能力逐渐减弱,导致加工速率变慢。

图5 在0.1mm厚的铜片上加工孔的锥度与进给深度的关系

图6 在0.5mm厚的铜片上加工孔的锥度与进给深度的关系

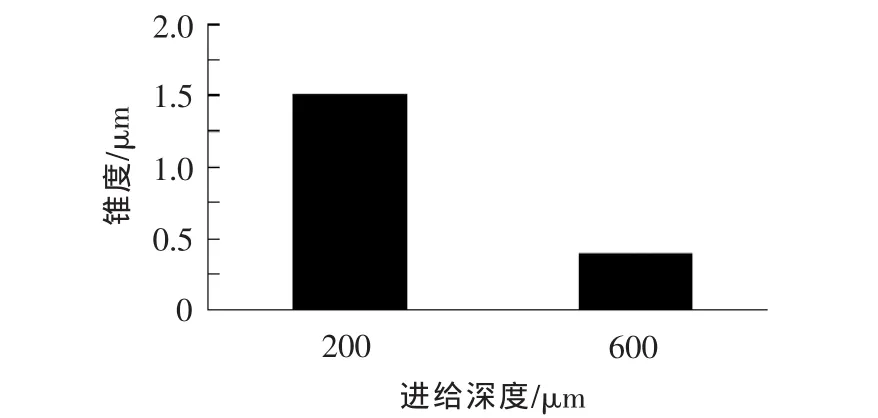

图7 是在0.1mm厚的铜片上加工方腔的锥度与进给深度之间的关系。可看出,随着进给深度的增加,锥度明显降低。这是由于加工过程中电极会有损耗,且电极端部的损耗比电极根部多,导致加工出的方腔入口处尺寸大于出口处尺寸。同时,在电极与工件之间还会出现二次放电现象,加工时间越长,二次放电越严重,这进一步使加工出的方腔入口处尺寸大于出口处尺寸,且在铜片刚刚被加工透时差值最大,即锥度最大。当铜片加工透后,电极继续进给,电极未使用的部分会对方腔出口处未加工掉的材料继续进行加工,使锥度继续减小。此外,随着加工的进行,方腔入口处的电极与工件之间的加工间隙逐渐增大,二次放电的能力减弱,加工的速率会减慢;而方腔出口处刚刚被加工透,电极与工件之间的加工间隙还很小,二次放电的能力较强,加工的速率也会比入口处快,从而进一步减小方腔锥度。因此,当电极进给到600 μm时,方腔的锥度已减小至0.3705 μm。

图7 在0.1mm厚的铜片上加工方腔的锥度与进给深度的关系

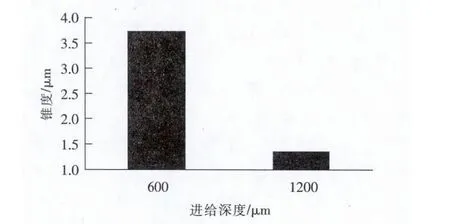

图8是在0.5mm厚的铜片上加工方腔的锥度与进给深度的关系。可见,当进给深度由600 μm增至 1200 μm时, 方腔的锥度由 3.0563 μm降至0.6935 μm。因此,通过增大进给深度,能有效地减小型腔的锥度。

图8 在0.5mm厚的铜片上加工方腔的锥度与进给深度的关系

5 结语

在电火花加工过程中,电极端部损耗会使其形成端部细、根部粗的锥形,反映到工件上,就会出现工件入口处尺寸大于出口处尺寸的情况。同时,加工产物逐渐增多且堆积在加工区,将引起电极与工件之间的二次放电,也会使工件入口处尺寸增大。虽然在加工过程中施加超声振动有助于排出加工产物,但不可能完全消除二次放电,只能在一定程度上减少二次放电的几率,使锥度减小。

本文用不同长度的电极进行实验,得出电极长度在一定范围内、电极变形对方腔的锥度基本无影响的结论。通过研究进给深度与锥度的关系可知,采用增大进给深度的方法,能有效地减小型腔的锥度。该方法不仅适用于加工通透的型腔,对非通透的型腔加工,可在电极加工至预定深度后,将电极的端部适当截断,再进行型腔加工即可。

[1] Masuzawa T.State of the art of micromachining[J].Annals of the CIRP,2000,49(2):473-488.

[2] 余祖元,郭东明,贾振元.微细电火花加工技术[J].中国科技论文在线,2007,2(3):214-220.

[3] Uhlmann E,Piltz S,Doll U.Machining of micro/miniature dies and moulds by electrical discharge machining-recent development[J].Journal of Materials Processing Technology,2005,167:488-493.

[4] Pham D T,Dimov S S,Bigot S,et al.Micro-EDM-recent developments and research issues[J].Journal of Materials Processing Technology,2004,149:50-57.

[5] Öpöz T T,Ekmekci B,Erden A.An experimental study on the geometry of microholes in microelectric discharge machining [J].Materialsand ManufacturingProcesses,2009,24(12):1236-1241.

[6] Diver C,Atkinson J,Helml H J,et al.Micro-EDM drilling of tapered holes for industrial applications[J].Journal of Materials Processing Technology,2004,149:296-303.

[7] Hung J C,Lin J K,Yan B H,et al.Using a helical microtool in micro-EDM combined with ultrasonic vibration for micro-hole machining[J].Journal of Micromechanics and Microengineering,2006,16:2705-2713.

[8] Kim D J,Yi S M,Lee Y S,et al.Straight hole micro EDM with a cylindrical tool using a variable capacitance method accompanied by ultrasonic vibration[J].Journal of Micromechanics and Microengineering,2006,16:1092-1097.

[9] Masuzawa T,Fijino M,Kobayashi K.Wire electrodischarge grinding for micromachining[J].Annals of the CIRP,1985,34(1):431-434.

[10]Yu Zuyuan,Masuzawa T,Fujino M.Micro-EDM for three-dimensional cavities[J].Annals of the CIRP,1998,47(1):169-172.