金属表面微坑阵列掩膜电化学刻蚀技术研究

2015-01-23杜立群位广彬陈胜利

杜立群,位广彬,杨 彤,陈胜利

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;2.大连理工大学辽宁省微纳米系统重点实验室,辽宁大连116024)

随着工业产品的精密化和微细化,产品零件中出现了大量形状各异的微细结构,其中,微坑阵列占很大比例。它能减小摩擦副之间的磨损,被广泛应用在计算机硬盘[1]、滑动轴承[2]及机械动密封[3]的摩擦表面上。基于以上应用,学者们对微坑阵列的加工技术进行了深入的研究。钟美鹏等利用振动冲击的方法在缸套内表面加工出直径115.5 μm、深度100 μm、间距 667 μm 的微坑[4]。高东海等采用 Nd:YAG脉冲激光在Cr12合金钢实件表面加工出直径50 μm、间距 200 μm 的圆形凹坑[5]。 张云电等通过控制超声振幅加工出深度为5~8 μm的微坑[6];并将待加工的缸套固定在数控主轴上,通过设定数控加工程序,最后获得间距600 μm、直径30 μm的圆坑结构[7]。薛宝等采用微细圆柱群电极电解加工微坑的工艺方法,获得了平均直径361 μm、深度7.8 μm的摩擦副表面微坑[8]。采用上述方法加工微坑阵列结构存在一定的局限性,如振动加工、激光珩磨方法均为逐点加工,存在加工效率低的问题;超声加工必须保证机床转速很高,需研制专用超声加工机床;数控加工与电解加工的实验装置复杂,成本高。

本文研究了一种掩膜电化学刻蚀微坑阵列的方法。该方法融合了掩膜光刻和电化学刻蚀技术的优势,具有生产效率高、加工材料范围广及设备简单等特点。为了获得满足要求的微坑阵列,文中通过前处理工艺获得满足实验要求的基片,然后使用负胶光刻工艺获得直径为 40、90 μm、间距为 80 μm的微坑阵列胶模。此外,分别试验了抛光、酸洗、pH对刻蚀的影响,解决了刻蚀过程中的沉淀及均匀性问题,并分析了不同掩膜孔径对刻蚀均匀性的影响。最后,成功制得了直径为60 μm、深度为11 μm的微坑阵列。

1 金属表面微坑阵列的制作

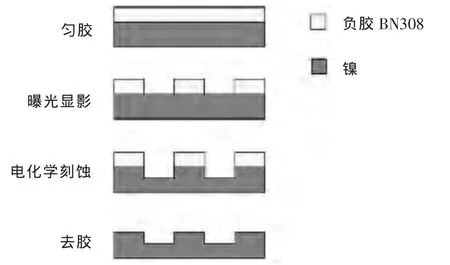

微坑阵列制作工艺流程见图1。选用的镍板规格为63 mm×63 mm×3 mm。为保证后续制作工艺中BN308胶模的质量和曝光时的对准精度,匀胶前先进行镍板研磨、抛光、清洗等工艺,再通过光刻工艺获得电化学刻蚀所需的微坑阵列胶模,最后使用电化学刻蚀装置获得微坑阵列。

图1 掩膜电化学刻蚀工艺流程

该工艺流程的具体步骤如下:

(1)研磨。为获得满足实验要求的基片,须对基片表面进行研磨处理,达到去除表面凹陷的目的[9]。

(2)抛光。抛光是为了去除基底表面的细小划痕,使其达到镜面光亮,提高表面光洁度。将金刚石抛光膏均匀涂抹在抛光垫上,由研磨盘带动旋转,对基片表面进行抛光。

(3)清洗。经研磨抛光的基片表面粘附着很多杂质,光刻前须对其进行清洗。先用丙酮棉球将基片擦拭干净,再分别用丙酮、乙醇超声清洗10 min,然后用去离子水冲洗干净并吹干,最后在120℃的烘箱中烘焙,去除水汽后冷却至室温。

(4)光刻。使用台式匀胶机旋转涂覆BN308负性光刻胶,匀胶转速为2800 r/min,时间为20 s,获得厚度约3 μm的胶膜;用热板85℃前烘40 min,冷却至室温后,再使用紫外光刻机曝光,曝光剂量为170 mJ/cm2;在显影剂中显影40~50 s获得光刻胶图形;最后,取坚膜温度为85℃,时间为1 h。

(5)酸洗。酸洗工艺可去除基板表面的氧化膜,改善电化学刻蚀的均匀性。先配制硝酸冰乙酸混合液,体积配比为1:8,静置一段时间后,对获得的光刻胶图形进行酸洗,时间为30~40 s。

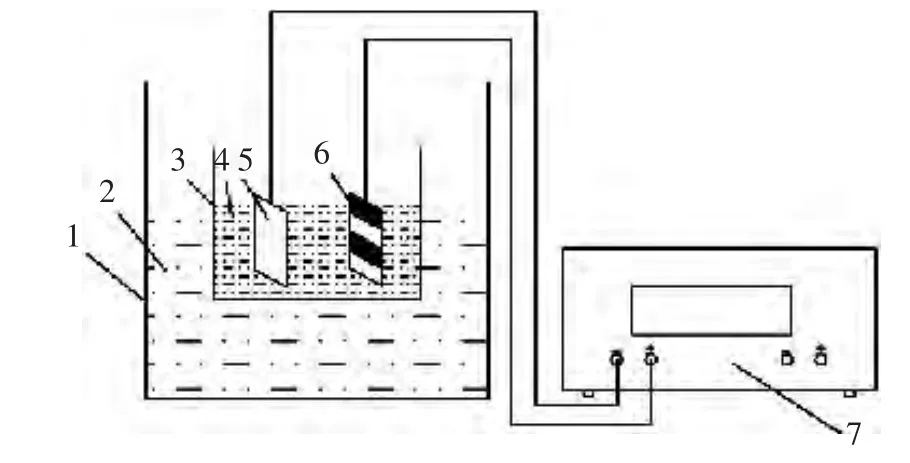

(6)电化学刻蚀。实验采用正向脉冲电源,设定脉冲频率为1000 Hz,占空比为20%,选取电流密度为5 A/dm2,并选用质量分数为10%的酸性氯化钠盐溶液作为反应媒介,温度为30℃。将待加工基板固定在阳极,阴极选用导电性能良好的金属,并通上外部电源,反应时间为30 min。电化学刻蚀装置示意图见图2。

图2 电化学刻蚀装置示意图

(7)去掩膜。电化学刻蚀完成后,采用负胶去膜剂去除基板表面掩膜,并用丙酮、乙醇、去离子水进行清洗。

(8)采集数据。使用高倍工具显微镜测量微坑结构,获得微坑直径与深度值。

2 结果分析与讨论

掩膜电化学刻蚀存在微坑阵列均匀性欠佳和沉淀现象严重两个突出问题。对此,本文研究了抛光、酸洗、pH值及掩膜孔径对微坑均匀性和沉淀问题的影响。

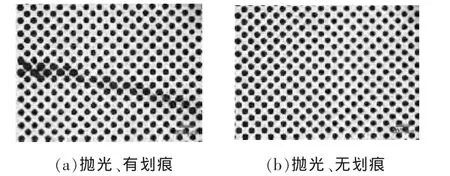

2.1 基板抛光工艺对刻蚀均匀性的影响

抛光能减少基底表面的细小划痕,提高表面光洁度。这不仅能提高胶膜与基底的结合力,还能减少显影后刻蚀表面光刻胶的残留量。对基板表面进行抛光,刻蚀表面仍会残留一些细小划痕,再对其进行光刻、酸洗工艺,并将酸洗过的基片放入电化学刻蚀装置,刻蚀结果见图3a。可看出,刻蚀表面出现微坑缺陷。为了去除微坑缺陷,需在基板抛光时进行严格控制,以保证基片表面没有细小划痕。其他步骤同上,刻蚀结果见图3b。只有对基板抛光过程进行严格控制,才可避免刻蚀表面残留细小划痕和残胶,保证胶膜与基底的结合力,最终消除微坑刻蚀缺陷。

图3 基板抛光工艺对刻蚀均匀性的影响(20×)

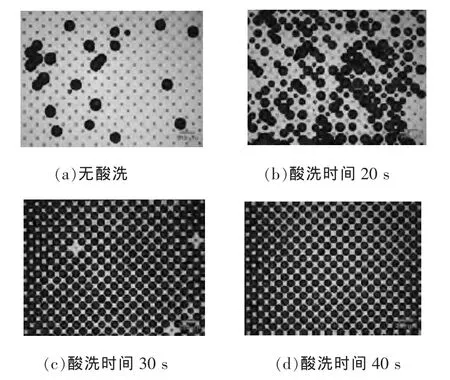

2.2 酸洗工艺对刻蚀均匀性的影响

酸洗是刻蚀前必不可少的步骤,它能去除刻蚀表面氧化膜,起到活化的作用。金属镍具有钝化性,高温干燥会使金属表面产生氧化膜,镍表面氧化膜的P-B(氧化时生成的金属氧化膜的体积与生成这些氧化膜消耗的金属的体积之比)为1.52,因此,表面氧化膜对基板具有很好的保护性[10]。如果刻蚀前不去除表面氧化膜,它会起到掩蔽的作用,导致刻蚀不能进行。

针对刻蚀表面氧化膜的问题,文中引入了酸洗工艺。但酸洗时间太短,不能完全去除表面氧化膜,会影响刻蚀效果;酸洗时间太长,易导致负胶起胶。因此,本文通过几组实验探究最佳的酸洗参数。首先配制硝酸冰乙酸混合液,其体积比为1:8。通过控制酸洗时间的方式对刻蚀表面进行酸洗,再将酸洗过的基板放入反应装置中刻蚀(刻蚀过程中电流值保持不变),并记录结果。

刻蚀前,裸露表面未进行酸洗工艺的刻蚀结果见图4a。可看出表面小区域刻蚀,且刻蚀深度远大于理论值,其原因是表面氧化膜屏蔽了电场线,使电场线过度集中在无氧化膜的表面,导致刻蚀表面的实际电流密度远大于设定值。对刻蚀表面酸洗20 s(图4b),在酸洗过程中发现刻蚀表面变亮,但有部分区域没有刻蚀,其原因是酸洗时间过短,表面氧化膜没有去除干净。将酸洗时间延长至30 s(图4c),发现表面基本得到全部刻蚀。当酸洗时间为40 s时(图4d),发现表面均得到刻蚀,且微坑深度接近理论值。因此,只有通过合理控制酸洗参数,才能保证加工过程的顺利进行。

2.3 pH值对溶液沉淀的影响

图4 酸洗工艺对刻蚀均匀性的影响(20×)

电化学刻蚀溶液为NaCl[11],pH值为6(药品氯化钠中含有一些金属杂质)。电化学刻蚀反应的本质是镍原子失去电子发生氧化反应,阴极氢离子得到电子发生还原反应。因此,随着反应的进行,溶液的pH值会不断升高。初始浓度为1 mol/L的二价镍离子在pH值为6.7时开始沉淀,即当pH值满足镍离子开始沉淀的临界值时,溶液中会出现沉淀;另外,由于加工间隙较小,且没有循环过滤系统,沉淀会依附在阳极表面,最终阻碍电化学反应的进行[12]。

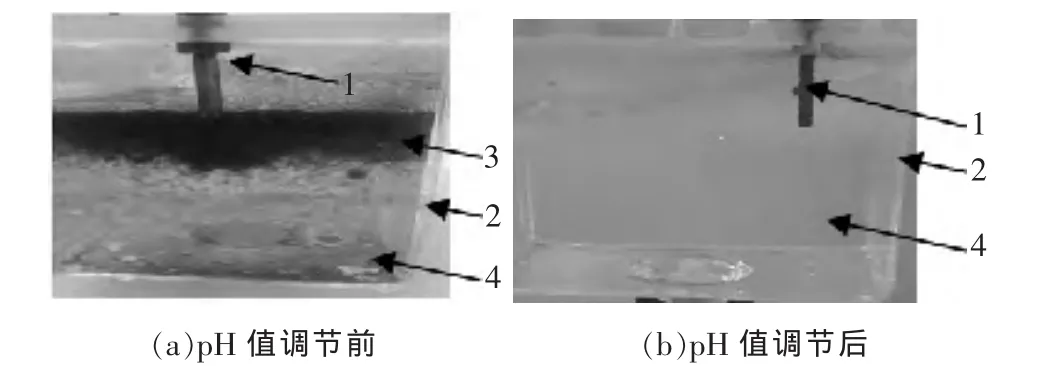

为了消除沉淀现象,文中提出调节溶液pH值的方法,调节时需满足的条件是既能保证刻蚀过程中不产生沉淀,又能避免化学腐蚀刻蚀表面。首先,刻蚀前未对溶液pH值进行调节,发现阴极不断有气泡产生,一段时间后,溶液中出现沉淀现象,电化学刻蚀反应停止(图5a)。为了验证调节溶液pH值方法的可靠性,采用盐酸对溶液pH值进行调节,将pH值从6调到3,其他步骤同上。从图5b可看出,反应前后溶液均未出现沉淀现象。此外,为了验证pH=3时的刻蚀溶液对镍不存在化学腐蚀,先将前处理过的基片进行称重,记录为m1;再放入pH=3的溶液30 min,然后取出基片并再次称重,记录为m2,可得到:m1=m2。因此,可排除pH=3的溶液对基片存在腐蚀的可能。对于不同的电流密度和反应时间,阴极氢离子的析出量是不同的,即pH值的变化量不同。因此,应根据实际情况合理控制pH值的稳定性,保证刻蚀过程顺利进行。

图5 pH值对溶液沉淀的影响

2.4 掩膜孔径对刻蚀均匀性的影响

掩膜孔径对微坑成形过程有着重要的影响。在加工初始阶段,阳极表面电流密度分布对掩膜孔径大小非常敏感,且边界处的电流密度强于中心处。然而,微坑成形过程中会引起阳极表面电流密度的重新分布,边界处的电流密度特性逐渐趋向中心处。当掩蔽膜厚度确定时,阳极表面电流密度分布主要取决于掩膜孔径大小[13-14]。当掩膜孔径d较小时,阳极表面电流密度向中心聚集;当掩膜孔径d较大时,没有足够厚的胶膜使电流密度向中心聚集,边界区域溶解速度快,中间溶解慢,最终出现微凸起现象[14]。

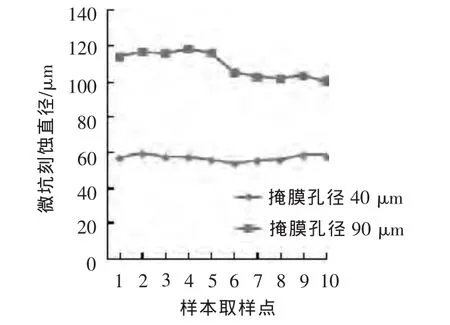

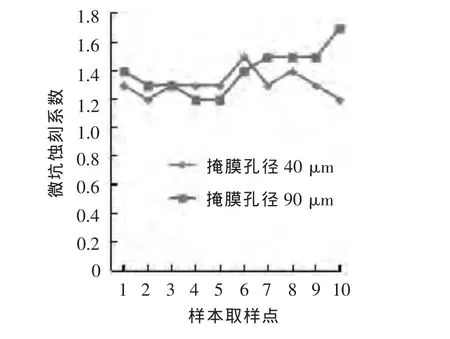

本文选取的掩膜孔径分别为40、90 μm,遵循从边界向中间区域采集的原则,并采取随机取样的方法采集数据。获得的微坑刻蚀直径与深度、微坑单侧侧蚀量与蚀刻系数 (蚀刻系数=刻蚀深度/单侧侧蚀量)分别见图6~图9。相对于孔径90 μm的微坑直径与深度,孔径40 μm的测量值更均匀(图6、图7),这是因为金属溶解具有各向同性的特点,且孔径40 μm的阳极表面电流密度分布相对均匀。从图9可看出,不同的掩膜孔径,其蚀刻系数均>1,说明在相同的加工时间内,微坑深度>单侧侧蚀量;但孔径40 μm的微坑蚀刻系数基本相近,其原因是掩膜孔径小,弱化了电场的边缘效应,使阳极表面电流密度分布相对均匀;而孔径90 μm的蚀刻系数中间区域较大,其原因是边缘效应明显,使边界区域的侧蚀量较大。因此,在增加光刻胶胶膜厚度的同时,应尽量减小掩膜孔径,使阳极表面电流密度分布均匀。

图6 掩膜孔径对微坑刻蚀直径的影响

图7 掩膜孔径对微坑刻蚀深度的影响

图8 掩膜孔径对微坑单侧侧蚀量的影响

图9 掩膜孔径对微坑蚀刻系数的影响

3 结论

本文研究了掩膜电化学刻蚀微坑阵列结构的方法,通过实验分析可知:基板抛光工艺能去除基板表面的细小划痕,减少显影后刻蚀表面光刻胶的残留量,提高微坑阵列的质量;合理控制酸洗时间,能达到去除刻蚀表面氧化膜的目的,获得均匀性一致的微坑阵列;通过调节溶液pH值的方法,解决了溶液中出现沉淀现象的问题;掩膜孔径的大小影响阳极表面电流密度的分布,孔径越小,阳极表面电流密度分布越均匀,微坑刻蚀越均匀。将优化后的掩膜电化学刻蚀工艺应用到微坑阵列的制作后,实现了直径60 μm、深度11 μm微坑阵列的刻蚀,进而验证了该工艺的可行性,为微小图形的制作提供了一种可行的方案。

[1] Baumgart P,Krajnovich D J,Nguyen T A,etal.A new laser texturing technique for high performance magnetic disk drives[J].IEEE Transactions on Magnetics,1995,31(6):2946-2951.

[2] Wang Xiaolei,Koji K,Koshi A,et al.Loads carrying capacity map for the surface texture design of SiC thrust bearing sliding in water[J].Tribology International,2003,36:189-197.

[3] Etsion I,Halperin G.A laser surface textured hydrostatic mechanical seal[J].Tribology Transactions,2002,45(3):430-434.

[4] 钟美鹏,张云电.振动冲击微坑加工原理及微坑结构参数的确定[J].内燃机工程,2004(3):81-83.

[5] 高东海,刘焜,袁根福.激光微加工凹坑表面形貌摩擦特性的实验研究[J].合肥工业大学学报(自然科学版),2008(10):1581-1584.

[6] 张云电,赵峰,黄文剑.摩擦副工作表面微坑超声加工方法的研究[J].中国机械工程,2004(14):60-62.

[7] 张云电.缸套工作表面微坑数控加工的方法和效果[J].新技术新工艺,2005(10):28-30.

[8] 薛宝,曲宁松,李寒松,等.摩擦副表面微坑结构的微细电解加工技术研究[J].电加工与模具,2008(1):32-35.

[9] 李成斌.电铸铜、镍金属微器件的工艺研究[D].大连:大连理工大学,2013.

[10]Birks N,Meier G H,Pettit F S.金属高温氧化导论[M].北京:高等教育出版社,2010.

[11]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[12]朱艳芳,闫康平,王伟.电镀中镍阳极残渣形成机理研究[J].广州化工,2010(1):139-140.

[13]李嘉珩,马保吉.光刻胶掩膜微细电化学加工参数的实验研究[J].电加工与模具,2004(6):3-5.

[14]Datta M.Microfabrication by through-mask electrochemicalmicromachining [C]//Proceedings ofthe SPIE,3223,1997 Symposium on Micromachining and Microfabrication Micromachining and Microfabrication Process Technology III.Austin,1997:178-184.