低频振动辅助电火花铣削加工间隙流场研究

2015-01-23王海蛟孔德政张勤河

王海蛟,孔德政,张 敏,张勤河

(山东大学机械工程学院/山东大学高效洁净机械制造教育部重点实验室,山东济南250061)

随着对电火花加工的研究越来越深入,如何提高其加工效率、改善表面粗糙度等备受关注。研究表明,在电火花加工中引入工具电极的超声振动,可改善加工间隙中蚀除产物的分布、促进其排出,并可减少短路和电弧放电,提高材料去除率[1]。除超声振动外,采用低频振动也可起到改善放电条件、提高加工效率及降低加工表面粗糙度值的作用。Mahardika等[2]利用PZT对工具电极施加轴向振动(振动频率 1 kHz、振幅 1.5 μm),使加工效率提高了66.48%。

此外,在电火花加工中采用不同的冲液方式,利用流体的冲击作用,也可促进蚀除产物的排出,提高加工效率。国内外学者对电火花加工间隙流场进行了大量研究,结果显示,半精加工中的流体动力可达100 N[3];当电极跳动速度较低时,电火花加工产物会在侧面间隙堆积,引起短路、拉弧和二次放电[4];间隙流场内的压力梯度、速度梯度随加工间隙、电极转速和冲液压力的增大而增大,可促进蚀除产物的排出[5]。本文主要研究低频振动对电火花加工间隙流场的影响及间隙流场内各参数的分布规律。

1 实验设备及方法

1.1 实验设备

实验用数控机床是在超声振动辅助复合电火花加工机床的基础上改造而成的(图1)。机床的X、Y、Z 轴行程为 250 mm×250 mm×300 mm,X、Y、Z 轴的定位精度均达1 μm。机床电源使用DHX31500/28F短电弧切削电源,电压在0~30 V可调,脉冲周期为4 ms,占空比为0.75。

图1 振动辅助电火花铣削加工机床

图2 是加工示意图。气动式振动工作台由气动装置、振动装置和夹具等组成。其中,工作气压为0.6 MPa,振动频率为 0~500 Hz,振幅为 0.6 mm。 采用内冲液的高速旋转主轴的进给和回退速度为0~200 mm/s,加工步长和回退步长为0.001~1 mm。

图2 振动辅助电火花铣削加工示意图

1.2 实验方法

实验采用正极性加工;工作液为去离子水,其密度为 998 kg/m3, 动力粘度为 1.004×10-3kg/m·s;工件材料为W18Cr4V工具钢,工件尺寸为20 mm×20 mm×10 mm;工具电极材料为黄铜,长85 mm、外径6 mm、内径4 mm。实验方案见表1,每组实验加工时间为10 min。使用NT9300白光干涉仪测量工件铣削加工表面的表面粗糙度值。

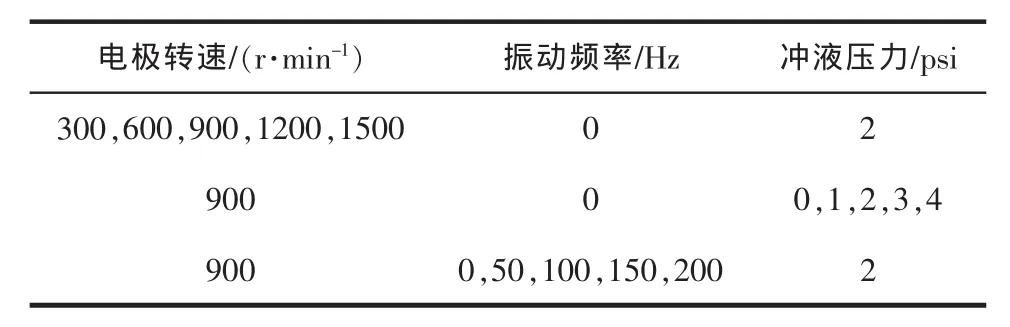

表1 单因素实验方案

2 间隙流场仿真分析

由于电火花铣削加工时,间隙流场内的压力、速度、蚀除颗粒分布等很难通过仪器进行测量,因此,本文利用有限元软件对电火花铣削加工间隙流场进行仿真分析,并进行实验验证。

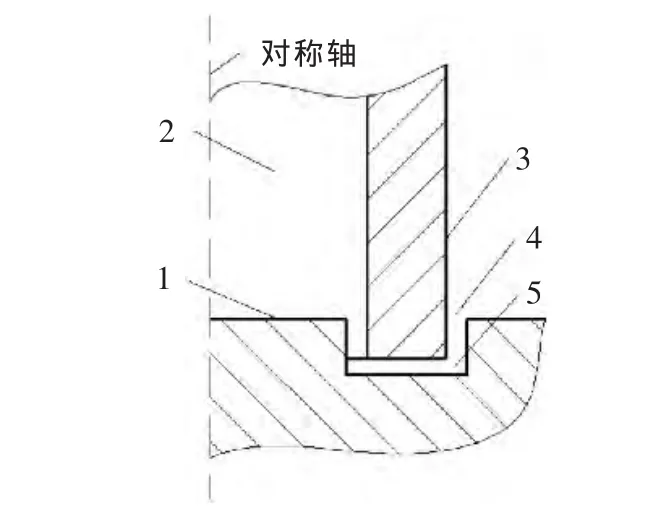

中心冲液式低频振动辅助电火花铣削加工间隙流场的几何模型见图3。

图3 间隙流场几何模型示意图

为便于分析,对研究区域内的流体作如下假设:①流体的流动为稳定流动,即在稳定加工时,流场内的各物理量只与坐标有关,与时间无关;②流体连续且不可压缩;③不考虑热影响。

在冲液压力、工具电极转速均为0,且不施加振动时,间隙流场不同监测点的蚀除颗粒分布的仿真分析结果见图4。通过仿真实验得到的间隙流场不同监测点的工作液流速及出口侧的蚀除颗粒浓度变化见图5。

图4 间隙流场不同监测点的蚀除颗粒分布

从仿真结果可得出以下结论:

(1)随着冲液压力的增大,间隙流场底面间隙处的流体速度较大、速度梯度较大,蚀除颗粒受到流体的冲击作用增强,故能更快地排出加工间隙,减少堆积,进而减少加工过程中的短路和拉弧现象;出口侧面间隙中点处的蚀除颗粒浓度增大,说明随着冲液压力增大,蚀除颗粒在流体冲击作用下冲出底面间隙,进入出口侧面间隙,进而排出间隙流场。

(2)电极旋转可促进断弧,降低电火花加工中短路、拉弧的概率,促进底面加工间隙蚀除颗粒的排出,从而提高电火花铣削加工效率。但过高的转速易引起蚀除颗粒在间隙流场出口处的堆积,使工具电极圆角损耗加快,反而降低电火花加工效率。

(3)振动频率增大,使蚀除颗粒逃逸时间减小,可促进蚀除颗粒在底面间隙的均匀分布,减少其在电极和工件表面的堆积,促进蚀除产物排出加工间隙,从而降低工件表面粗糙度值。

图5 间隙流场不同监测点的工作液流速和出口侧的蚀除颗粒浓度变化

3 实验验证结果与讨论

3.1 冲液压力、电极转速对加工的影响

冲液压力对加工效果的影响见图6。不冲液时,工件表面粗糙度值较大,材料去除率较低,相对电极损耗率较高;冲液后,工件表面粗糙度值下降,材料去除率提高,相对电极损耗率降低,且变化明显。这是因为冲液有利于蚀除产物排出加工间隙,有效减少其在间隙内的堆积,降低短路和拉弧的概率。从图6可看出,选择适当的冲液压力能获得更理想的加工效果。

图6 冲液压力对加工效果的影响

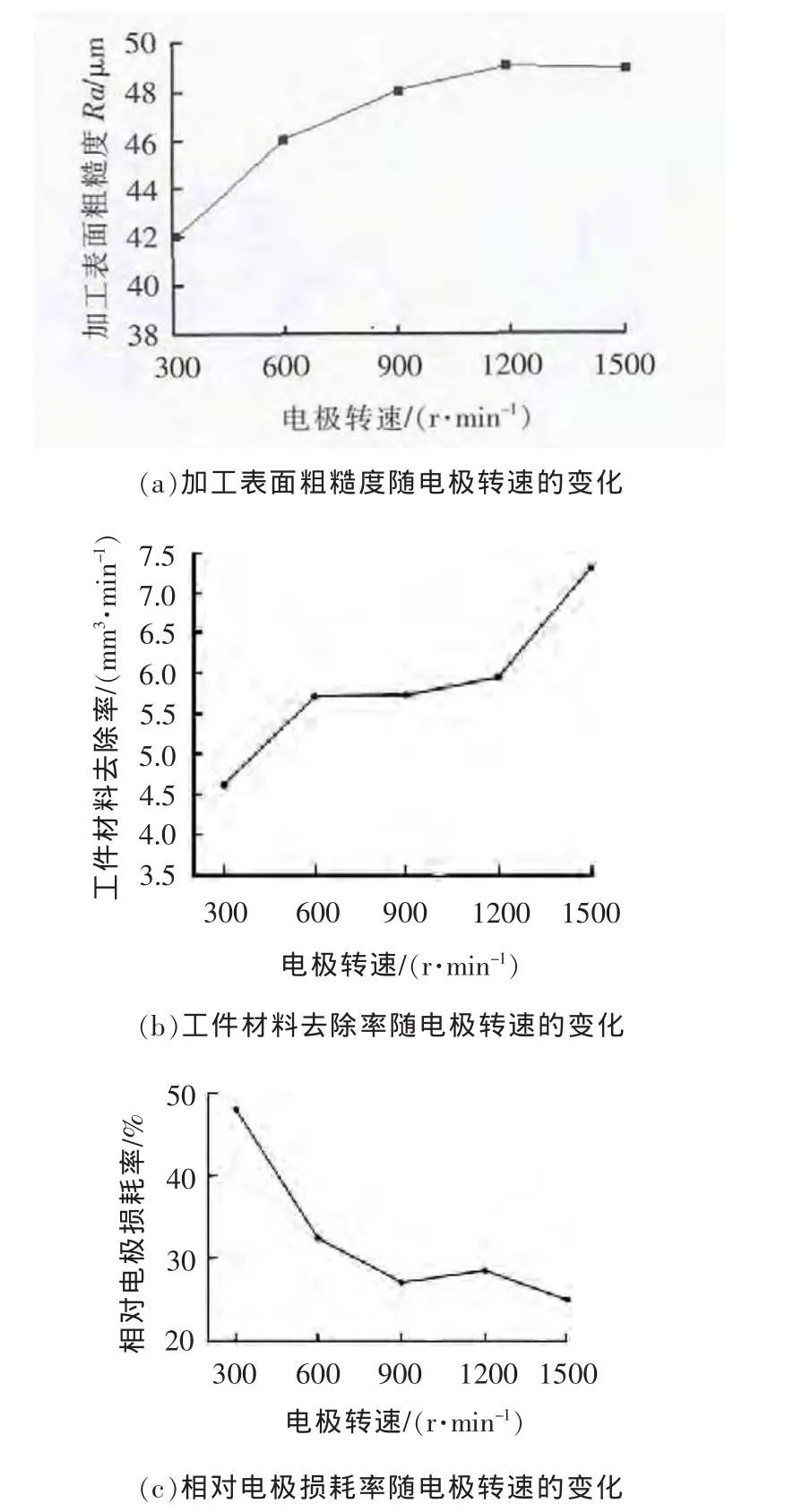

电极转速对加工效果的影响见图7。可看出,随着工具电极转速的提高,工件的加工表面粗糙度值和材料去除率均增大,而相对电极损耗率减小。这是因为工具电极的旋转使正常放电概率显著提升,能实现正常铣削加工,从而减少短路和拉弧现象;但蚀除颗粒在出口侧的底面堆积,造成表面粗糙度值增大。

图8是经过金相显微镜扫描后的电火花铣削加工工件和电极表面形貌,可见,工件材料的被加工区边缘呈圆弧状,电极边缘出现钝圆倒角。说明蚀除产物在此堆积,易引起短路和拉弧现象,证明仿真分析中电极转速对间隙流场影响的分析结论。

3.2 振动频率对加工的影响

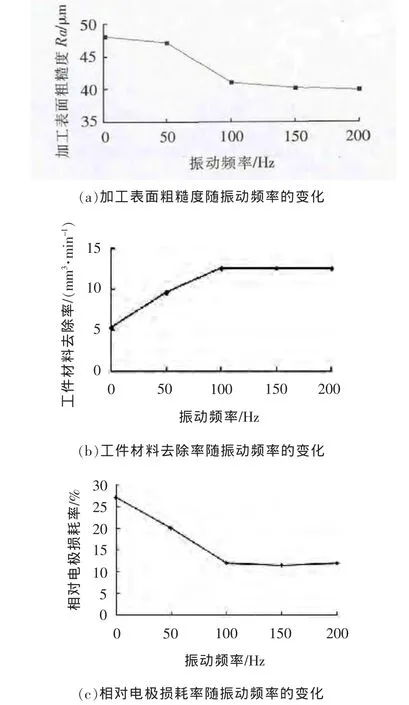

振动频率对加工效果的影响见图9。从图9a可看出,加工表面粗糙度值随着振动频率的增大而减小,说明振动频率越大,工件加工表面残留的蚀除产物越少,表面越平整。该现象可解释为:随着振动频率的增大,间隙流场平均速度增大,颗粒平均逃逸时间减小;振动频率的增大,使蚀除颗粒在间隙流场分布更均匀,减少了蚀除产物在加工表面的堆积,从而降低了表面粗糙度值,提高了加工效率。

图7 电极转速对加工效果的影响

图8 电火花铣削加工工件和电极表面形貌

从图9b和图9c可看出,工件材料去除率随振动频率的增大而增加,相对电极损耗率随振动频率的增大而减小。说明提高振动频率有利于蚀除颗粒在间隙流场内的均匀分布并促进蚀除产物排出加工间隙。因此,选取合适的振动频率能得到更好的加工效果。

图9 振动频率对加工效果的影响

4 结论

(1)增大冲液压力,可促进底面间隙蚀除产物的排出,提高电火花铣削加工效率;但过大的冲液压力会造成蚀除产物在侧面间隙堆积,反而降低加工效率。根据实验结果,冲液压力为3 psi时,可获得更高的加工效率、更低的相对电极损耗和加工表面粗糙度值。

(2)电极旋转可促进断弧,降低电火花加工的短路、拉弧频率,促进蚀除产物排出,从而提高电火花铣削加工效率;但转速过高易引起蚀除产物在出口侧面间隙堆积,使工件表面粗糙度值增大及工具电极产生圆角。

(3)随着振动频率的增大,工件表面粗糙度值随之降低。根据实验结果,振动频率为200 Hz时可获得更好的加工效果。

[1] 张勤河.超声振动辅助气中放电加工技术及其机理研究[D].济南:山东大学,2003.

[2] Mahardika M,Prihandana G S,Endo T,etal.The parameters evaluation and optimization of polycrystalline diamond micro-electrodischarge machining assisted by electrode tool vibration[J].The International Journal of Advanced Manufacturing Technology,2012,60 (9-12):985-993.

[3] Tohi M,Komatsu T,Kunieda M.Measurement of process reaction force in EDM using Hopkinson bar method[J].Journal of the Japan Society for Precision Engineering,2002,68(6):822-826.

[4] Cetin S,Okada A,Uno Y.Effect of debris distribution on wall concavity in deep-hole EDM[J].JSME International Journal,2004,47(2):553-557.

[5] 朱涛,张建华,王涛,等.基于FLUENT的电火花铣削加工间隙流场仿真分析[J].电加工与模具,2011(4):10-13.