高速电弧放电加工的放电波形特征及伺服控制

2015-01-23赵万生陈吉朋

徐 辉,顾 琳,赵万生,陈吉朋

(上海交通大学机械系统与振动国家重点实验室,上海200240)

为了解决放电加工的低效率问题,研究人员通过有效的尝试和改进,提出了大量的放电加工机理和方法。其中,利用可控的电弧放电替代火花放电以快速地去除材料已成为放电加工新的发展趋势。研究表明,电弧等离子体内部温度可达10 000 K,最高功率密度可达1010 W/m2,而其能量密度接近于CO2激光的光致等离子体[1]。与火花放电等离子体相比,电弧放电等离子体拥有更高的能量密度,电热转换效率也相对更高[2]。因此,如果能有效地控制电弧,防止电弧放电持续驻留在某一点,则可在避免烧伤工件的同时极大地提高放电加工效率。

国内外学者在电弧放电加工领域取得了许多研究成果,提出了电弧立体加工[3]、电熔爆加工[4]、短电弧加工[5]、高效放电铣削加工[6-8]及超高效电火花电弧复合加工[9-12]等方法及设备。为了避免工具电极和工件之间形成驻留的电弧放电,上述以电弧放电为手段的加工方法均采用了工具电极与工件之间的高速相对机械运动,从而将极间电弧沿切向移动、拉长甚至拉断。这里将利用电极和工件间的相对切向运动来控制电弧的方式称为 “机械运动断弧”,其局限性在于无法实现类似于电火花加工型腔的“沉入式”加工方式,可加工的几何特征受到一定限制。

赵万生等发明了高速电弧放电加工(BEAM)方法[13],采用“流体动力断弧机制”来控制电弧等离子体,获得的最高材料去除率可达14 000 mm3/min,最小工具电极相对损耗比低于1%(放电峰值电流为500 A时),并可实现复杂三维型腔的沉入式加工;还在集束电极高速电弧放电加工工具钢Cr12时发现,极性对加工性能有明显的影响,与工具负极性BEAM相比,正极性BEAM能获得更好的工件表面粗糙度[14],是一种潜在的有效提高电弧放电加工工件表面质量的方法。结合极性BEAM的实验,顾琳等完成了工具正极性BEAM加工镍基高温合金的性能实验,结果进一步指出正负极性结合BEAM加工不仅能获得较高的材料去除率,还能提高工件表面质量,从而能有效地控制电弧放电加工时的工件轮廓精度[15];还采用正负极性结合BEAM完成了对体积分数为20%的碳化硅颗粒增强铝基复合材料(SiCp/Al)的大型薄壁工件加工[16]。

综上所述,采用可控的电弧放电替代火花放电加工能高效地去除工件材料,表现出与电火花加工完全不同的加工机理和工艺特性。因此,电弧放电加工技术的控制模型和伺服系统与电火花加工相比也应有明显不同。但上述研究并未系统阐述所采用的电弧放电伺服控制系统,且电火花加工采用控制间隙平均电压以提高放电率的方法[17],对大能量密度和高进给倍率的电弧加工技术并不完全适用。因此,建立合适的控制模型以进一步促进电弧放电高效地去除工件材料已成为必需条件。

1 BEAM的加工系统

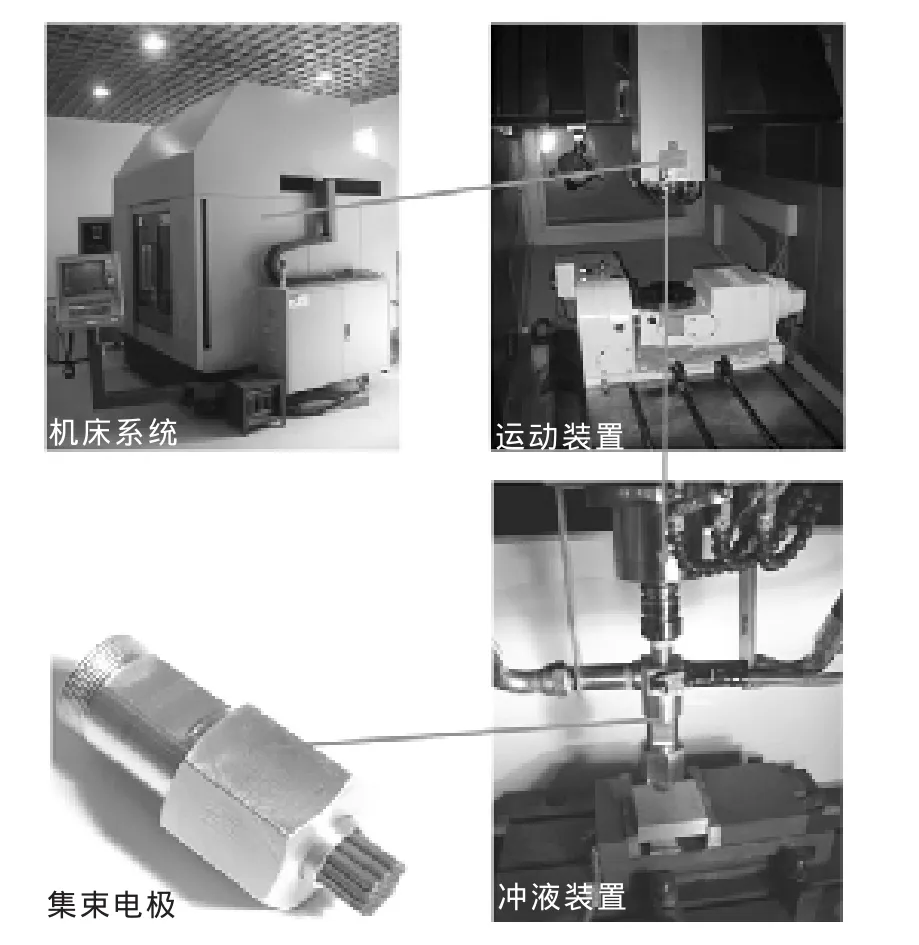

基于流体动力断弧的BEAM在加工时须有高速的极间冲液,同时,高能电弧的产生也需大能量密度的加工电源。而现有的放电加工系统都不能满足BEAM的需求,必须设计新的实验加工系统,以解决高速内冲液和高能电源所带来的一系列问题。经重新设计,本文完成了用于BEAM的专用加工系统,主要包括数控机床、电源和冲液3个模块,以及伺服控制和多孔电极制备2个子系统(图1)。

用于BEAM专用系统的机床本体模块采用五轴联动加工中心。电源模块的主要功能是设置电源参数、检测极间电压和放电电流。电源模块需设置的参数主要包括放电峰值电流Ip、脉冲周期T、脉宽ton和脉间toff。为了产生大量的放电电弧,BEAM通常需要放电峰值电流和脉宽等参数较大的脉冲电源,而传统电火花加工电源的放电峰值电流一般不超过200 A、脉宽不超过1000 μs,完全不能满足BEAM的加工要求,故需重新设计BEAM电源。经重新设计后的BEAM专用电源,其最大放电峰值电流可达500 A,脉宽和脉间的可调范围为100~10 000 μs,开路电压为 90 V。

图1 BEAM的加工系统

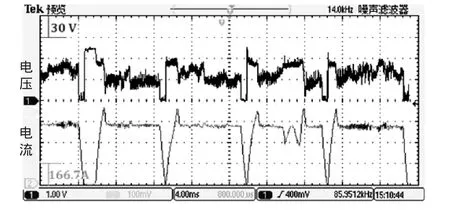

为有效分析高速电弧放电加工的过程,采用CWT150B高精度罗氏线圈并配合DSO-2902示波器,实时采集间隙电压和放电电流 (V-A)波形。DSO-2902是一种多功能高频存储示波器,其双通道采样速率可达250 MSa/s,能自动记录幅值500 V以下的电压信号。通过对电流、电压信号的采样分析,可进一步改进控制放电状态的伺服控制系统。

2 BEAM的放电波形特征

BEAM放电加工处于不同的工具极性时,所表现出的加工特征有很大的差异。因此,通过采样分析不同极性BEAM的电流、电压信号,能有目的地选择构建不同的伺服控制模型。

2.1 高效加工时BEAM的V-A特征

当放电峰值电流Ip=500 A时,示波器采集到的放电电流与间隙电压波形见图2。可看出,在BEAM高效加工时,单个脉宽时间内的间隙电压先快速下降,然后维持在30 V上下波动,放电电流则从0 A快速上升到500 A,并能在500 A左右维持较长时间。说明在单个脉宽时间内,电弧等离子体会被高度电离,从而产生较高的放电热量,其自身的热焓会增加到较高水平。同时,DSO-2902示波器采集到的全部V-A波形数据表明,图2所示的放电电流与间隙电压波形在整个BEAM加工过程中会持续存在。这说明BEAM的有效放电次数非常高,放电率可维持在较高的水平。此外,当Ip=500 A时,加工实验所得的材料去除率可达14 000 mm3/min,单位能量材料去除率可达28 mm3/(A·min)。

图2 高效加工时的间隙放电电压、电流波形(Ip=500 A、ton=8000 μs、toff=500 μs)

2.2 工具电极正负极性时BEAM的V-A特征

V-A波形特性在不同的工具电极极性BEAM加工时也表现出明显的不同。当负极性加工时,在单个脉宽时间内,电弧放电一次性完成,电弧等离子体弧柱的快速切断一般发生在脉宽结束瞬间;间隙电压在电弧放电时有明显下降,最终在30 V左右剧烈波动;同时,放电电流能维持在300 A左右,且很少发生电弧切断(图3a)。当正极性加工时,在单个脉宽时间内,电弧出现多次快速切断和重新放电;间隙电压在电弧放电时下降不明显;电流随极间冲液能力的强弱而表现不同(图3b)。极间冲液能力强时,电流维持在180 A左右;极间冲液能力弱时,电流维持在240 A左右。

图3 不同极性BEAM的V-A特性(Ip=300 A、ton=8000 μs、toff=500 μs)

总的来说,从不同V-A波形的表现特性来看,正极性BEAM加工的电弧等离子体更易受外界作用力的干扰而发生形态的改变。由于电弧放电时有强化的极间高速冲液动力作用,故可认为流体动力是影响极性BEAM不同表现的最主要因素。

3 BEAM的模糊伺服控制

3.1 负极性BEAM时的模糊伺服控制

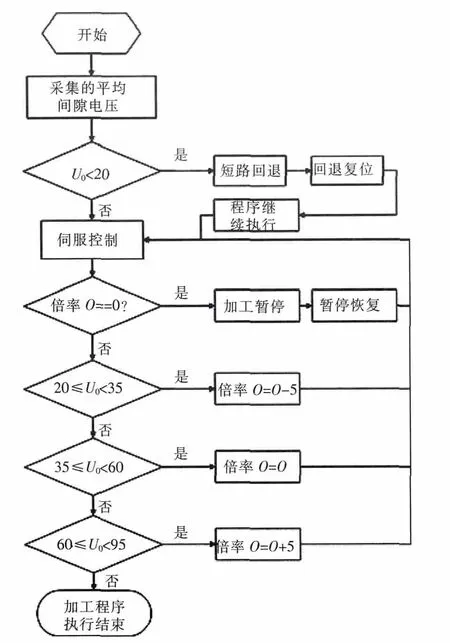

BEAM加工系统的机床本体为五轴联动加工中心,原加工过程中,加工代码设定的进给速度值F在每行代码的执行过程中是保持恒定的。但对电弧放电加工来说,恒定的F值并不能达到最好的放电状态。当检测到超高的放电率时,必须适当地降低进给速率F,以防止电弧过度烧蚀工件和电极表面;当检测到较低的放电率时,必须适当地提高进给速率F,以提高加工效率;当检测到加工短路时,则需停止运动进给,设置进给速率F为零,且执行快速短路回退运动。因此,恒定的进给速率F并不适用于BEAM加工过程,于是BEAM控制系统引入了电火花加工的伺服控制方式,实时地改变进给速率F,以提高BEAM放电率和加工效率。

与电火花加工一样,BEAM采用间隙平均电压U0作为伺服控制进给速率F的控制量。不同的是,BEAM的进给速率F远大于电火花加工,最高可达25 mm/min。因此,过频繁地改变进给速率F值反而会造成冲液间隙值变化过大,极间冲液流场分布不均衡,最终造成BEAM加工状态不稳定。与电火花加工相比,BEAM的控制模型无需特别复杂,伺服响应也无需特别快速,而是能通过设定时间延迟以增大BEAM伺服控制周期。BEAM原有五轴机床加工系统的设定伺服周期为1.326 ms,计算间隙电压平均值的采集样本次数为10,则BEAM控制模型的伺服周期可再延迟10倍,其值选择为132.6 ms。

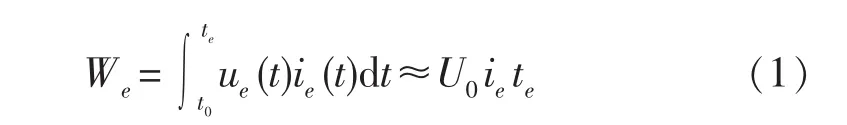

BEAM系统可选择模糊控制模型来描述间隙平均电压U0和进给速率F之间的函数关系,其数学公式为:

式中:We为放电能量;ue(t)为放电时的间隙电压;ie(t)为放电时的放电电流;U0为放电平均间隙电压。

但是,五轴联动加工中心的数控系统是封闭的,改动时会受到诸多限制。受数控系统G代码解释器的限制,不易通过改变F值来控制BEAM放电过程,因而只能通过改变进给倍率O来控制进给速率F,进而实现模糊控制。受加工条件的限制,进给倍率O的调节范围为20%~200%,其工作流程见图4。该控制模型包含了加工暂停、短路回退、正常加工时的伺服控制等内容。

图4 BEAM伺服控制流程图

3.2 正极性BEAM时的模糊伺服控制

在负极性BEAM加工时,为使整个加工过程稳定并获得更好的放电率,通常需采集放电加工时的间隙平均电压U0作为控制变量实现伺服控制,其控制方程见式(1)。但根据V-A波形特征的不同表现,在不同极性BEAM加工时,所选择的控制变量应该是不同的。在正极性BEAM加工时,当以间隙平均电压U0作为控制量以提高放电率时,不仅没有提高材料去除率MRR,反而会使电极损耗TWR急剧增加。因此,正极性BEAM加工需选用另一波形特性“平均放电电流I0”作为控制变量,以获得较低的Ra值和TWR。其控制方程为:

式中:We为放电能量;ue(t)为放电时的间隙电压;ie(t)为放电时的放电电流;I0为放电平均电流。

3.3 模糊控制模型的加工验证

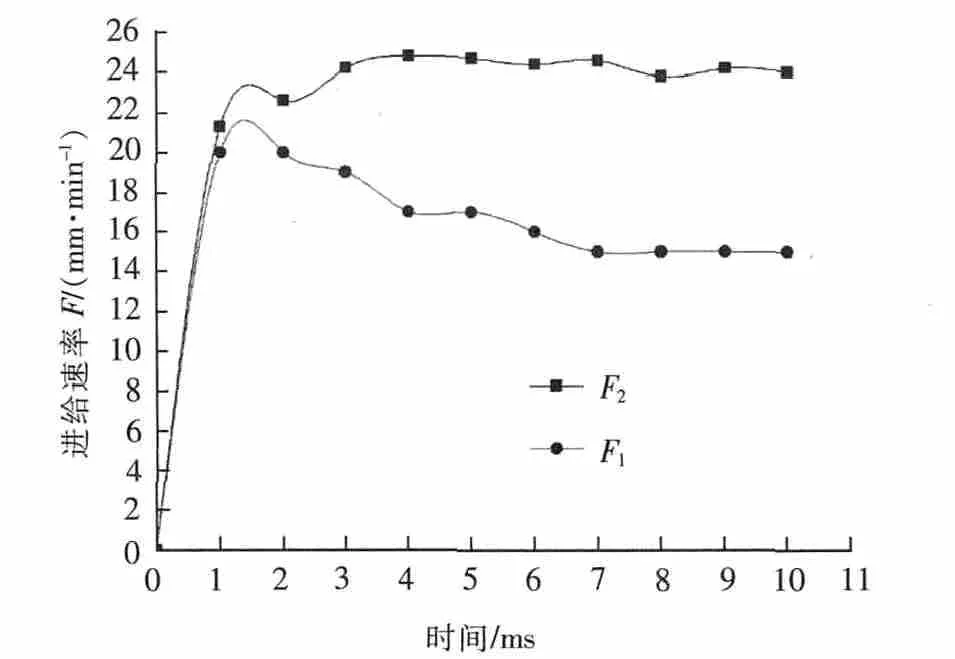

为了验证控制模型的可靠性和有效性,BEAM选择恒速进给和伺服控制进给两种模式进行对比加工试验。恒速进给模式的进给速率F是通过G代码给定的,其值根据加工经验人为设定;而伺服控制的进给速率F由式(1)确定的模糊控制模型实时改变。对比试验采用沉入式进给方式,加工深度为5 mm,初始设定F值同为20 mm/min,F值的采样周期为1 s,采样长度为10 s,对比采样结果见图5。可看出,随着加工深度的增加,极间冲液能力变差,恒速进给模式为了保证不发生加工短路,代码设定的F1值是有目的地减少的。但随着加工深度的增加,模糊伺服控制下的F2值高于F1值,在最优放电加工状态时,其会在理想值附近波动。因此,模糊伺服控制可有效保证BEAM的放电率,从而确保电弧高效地去除工件材料。最后,通过测定材料去除率能更直观地对比两种控制模式的加工效率。BEAM采用沉入式加工时,该伺服控制模型的加工材料去除率比恒速进给加工提高了30%;采用放电铣削加工时,更是提高了50%以上。

图5 进给速度F的对比测定

4 结语

通过对间隙电压和放电电流的波形采集分析可知,BEAM表现出与电火花加工明显不同的放电特征。加工验证结果表明,依据这些放电波形特征设计的模糊伺服控制模型能有效地提高BEAM的放电率,进而有效地提升了BEAM的加工效率。该控制模型对其他电弧加工方式也有借鉴作用。

[1] Xu G,Hu J,Tsai H L.Three-dimensional modeling of the plasma arc in arc welding[J].Journal of Applied Physics,2008,104(10):103301.

[2] 关有俊,鲍卫仁,吕永康,等.电弧等离子体发生器特性的研究[J].太原理工大学学报,2004,35(2):118-120.

[3] Meshcheryakov G,Nosulenko V,Meshcheriakov N,et al.Physical and technological control of arc dimensional machining[J].CIRP Annals-Manufacturing Technology,1988,37(1):209-212.

[4] 叶良才.放电机械磨削联合加工方法及设备:中国,CN87106421A[P].1988-05-18.

[5] 周碧胜.一种短电弧切削设备用电源装置:中国,CN201768977U[P].2011-03-23.

[6] Yuan R,Wei B,Luo Y,et al.High-speed electroerosion milling of superalloys[C]//The 16th ISEM.Shanghai,2010:207-210.

[7] 叶军,吴国兴,万符荣,等.数控高效放电铣加工脉冲电源参数正交试验研究[J].电加工与模具,2011(6):16-20.

[8] 郭成波.钛合金电火花高效铣削电极运动轨迹控制及工艺研究[D].哈尔滨:哈尔滨工业大学,2011.

[9] Wang F,Liu Y,Tang Zemin,et al.Ultra-high-speed combined machining of electrical discharge machining and arc machining[J].Proceedings of the Institution of MechanicalEngineers,PartB:JournalofEngineering Manufacture,2014,228(5):663-672.

[10]Wang Fei,Liu Yonghong,Zhang Yanzheng,et al.Compound machining of titanium alloy by super high speed EDM milling and arc machining[J].Journal of Materials Processing Technology,2014,214(3):531-538.

[11]Wang Fei,Liu Yonghong,Shen Yang,et al.Machining performance of Inconel 718 using high current density electrical discharge milling[J].Materials and Manufacturing Processes,2013,28(10):1147-1152.

[12]王飞,刘永红,申决,等.镍基高温合金Inconel718的超高效电火花电弧复合加工[J].电加工与模具,2013(6):32-35.

[13]Zhao Wansheng,Gu Lin,Xu Hui,et al.A novel high efficiency electrical erosion process-blasting erosion arc machining[J].Procedia CIRP,2013,6:621-625.

[14]Zhao Wansheng,Xu Hui,Gu Lin,et al.Influence of polarity on the performance of blasting erosion arc machining[J].CIRP Annals-Manufacturing Technology,2015(under review).

[15]Xu Hui,Gu Lin,Chen Jipeng,et al.Machining characteristics of Nickel-based alloy with positive polarity blasting erosion arc machining[J].The International Journal of Advanced Manufacturing Technology,2015.

[16]Ch en Jipeng,Xu Hui,Gu Lin,et al.Research on the machining performance of SiCp/Al composites utilizing the BEAM process[C]//Proceedings of the ASME 2015 Manufacturing Science and Engineering Conference.Charlotte,2015(accepted).

[17]迟关心,狄士春,况火根.电火花加工间隙平均电压检测及其电路仿真研究[J].现代制造工程,2006(7):92-94.