基于信噪比和灰色关联度分析的TiC/Ni金属陶瓷电火花加工工艺参数优化

2015-01-23李宗峰郭永丰

李宗峰,郭永丰

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

TiC/Ni作为一种典型的金属陶瓷材料,具有硬度大、强度高、耐磨损、耐腐蚀、耐高温等优异特性,在航空航天、加工制造和石化工业等领域有着广泛的应用前景[1-2]。然而,由于TiC/Ni金属陶瓷存在脆硬特性和冲击韧性低的缺点,采用机械加工方法加工难度大、加工精度低且制造成本高,影响了TiC/Ni金属陶瓷的推广和应用。电火花加工是利用放电时的电热作用对工件进行无接触蚀除加工的,适合于任何难加工导电材料,对于TiC/Ni金属陶瓷的加工具有较大的优越性。若能在保证加工精度的同时提高加工质量和加工效率,TiC/Ni金属陶瓷必然会得到更广泛的应用。

由于电火花加工的性能通常由多个加工工艺指标来评定,而后者又取决于不同的工艺参数组合。因此,电火花加工过程中必不可少地要进行多目标优化[3-5]。灰色关联分析作为一种衡量因素间关联程度的方法,在电火花加工工艺参数多目标优化中取得了较好的应用效果。Tiwari等[6]利用灰色关联分析方法实现了碳纤维环氧复合材料电火花加工时材料去除率最大和电极损耗最小。贾振元等[7]用信噪比和灰色关联度分析方法对电火花微小孔加工工艺参数进行了优化。

在电火花加工优化中,对加工精度的考虑较少,特别是将加工效率、加工精度和加工质量同时考虑以及针对TiC/Ni金属陶瓷电火花加工的参数优化均还未见报道。因此,本文研究了TiC/Ni金属陶瓷电火花加工峰值电流、脉宽、脉间、伺服电压、伺服速度和抬刀周期对工件材料蚀除率、侧面间隙和表面粗糙度的影响,用信噪比和灰色关联度分析相结合的方法对正交试验结果进行分析、处理,寻求兼顾工件材料蚀除率、侧面间隙和表面粗糙度的工艺参数最优组合,并通过试验进一步验证所得优化结果的正确性。

1 试验设计

1.1 试验设备及材料

试验设备为精密电火花成形机床,工作液为煤油,工具电极接正极,每项试验重复进行3次。工具电极选用直径2 mm的紫铜电极,每次试验前将其加工表面研磨平整。工件为厚度3 mm的TiC/Ni金属陶瓷,采用自蔓延高温合成及准热等静压方法(SHS/PHIP)研制而成,其主要成分质量分数为TiC 70%、Ni 30%,试验前将工件加工表面研磨平整。

1.2 试验方案

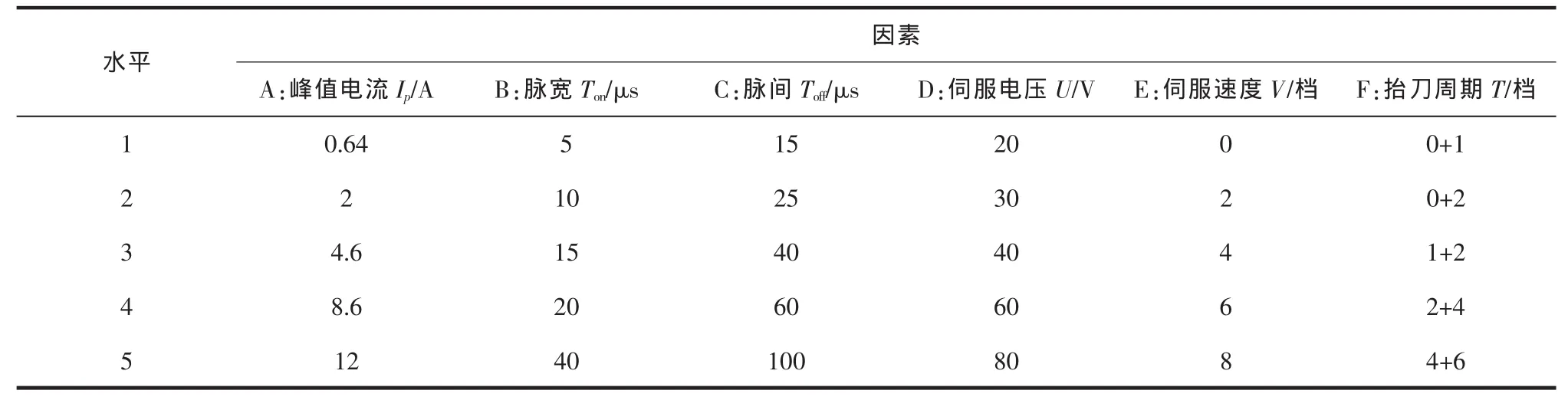

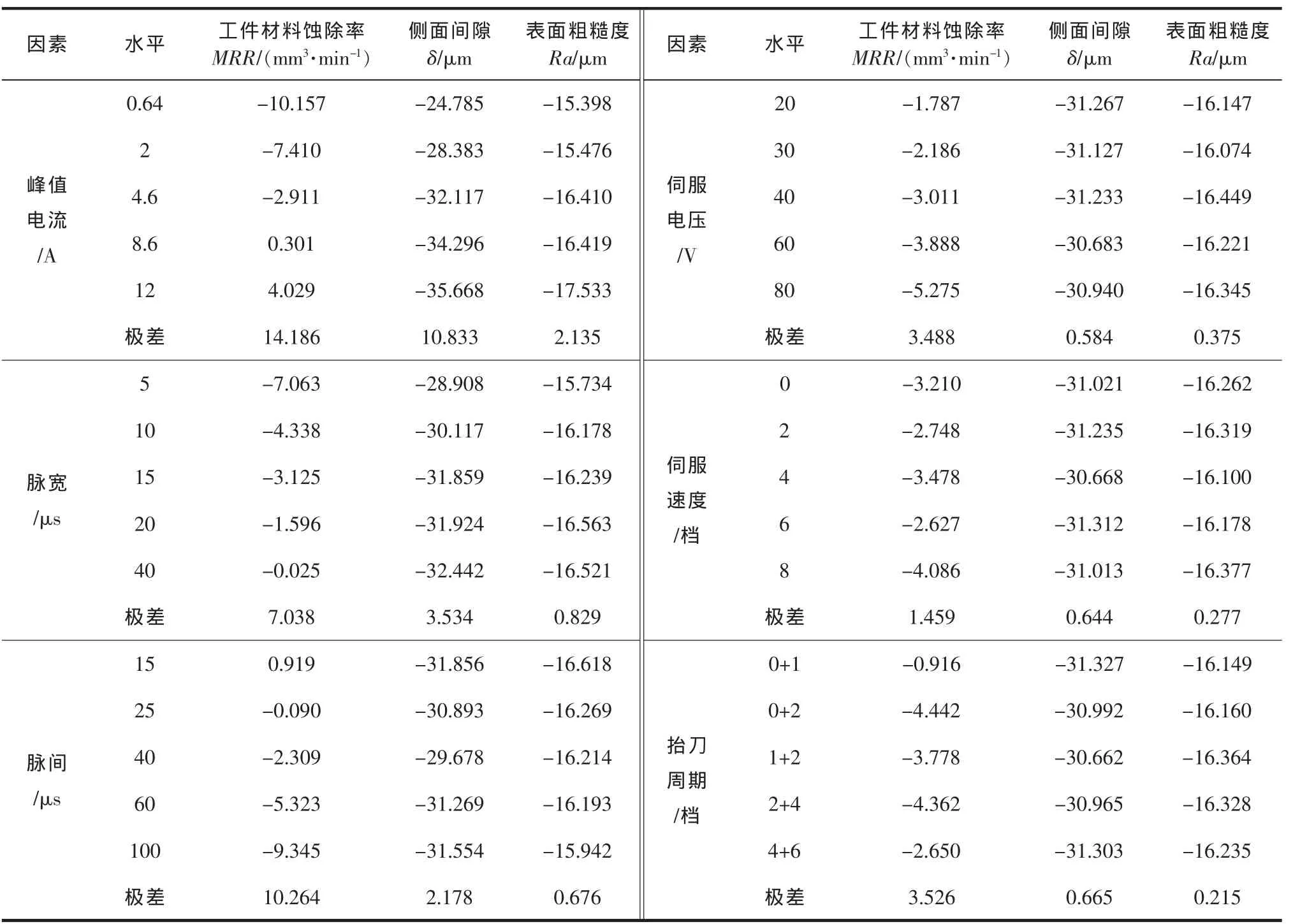

采用六因素五水平的正交表L25(56)进行正交试验,试验工艺参数(因素)及其水平见表1,具体试验方案见表2。其中,抬刀周期由抬刀高度和底面加工持续时间构成。

表1 正交试验因素水平表

具体工艺目标包括工件材料蚀除率MRR、侧面间隙δ及表面粗糙度Ra。

(1)工件材料蚀除率的数学计算公式为:

式中:V为工件材料蚀除体积,等于加工面积乘以实际加工深度,其中,实际加工深度等于目标加工深度减去工具电极损耗长度;T为放电加工时间,借助电火花成形机床的加工时间记录功能得到。

(2)侧面间隙可表示为加工完成后的孔径和工具电极直径的差值的一半,即加工孔的单边侧面间隙,其数学计算公式为:

式中:D为已加工孔的直径,借助超景深显微镜的测量功能获取;d为工具电极的直径。

(3)表面粗糙度Ra借助激光共聚焦显微镜获取。

2 试验结果分析与讨论

2.1 信噪比分析

为了考虑正交试验重复试验结果变化的影响,引入信噪比分析方法,以相应的信噪比值替代试验加工结果进行数据分析处理,能在分析可控因子的同时考虑到随机干扰的影响,有利于找到最佳加工工艺参数组合。

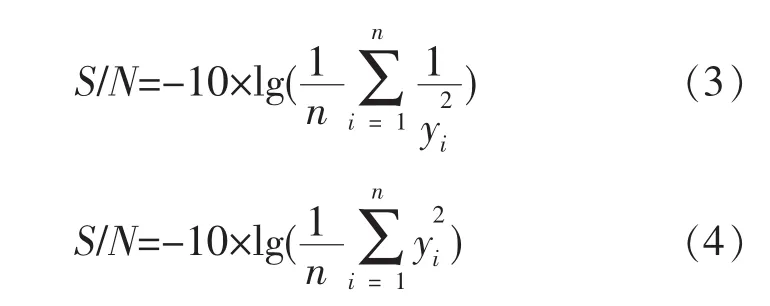

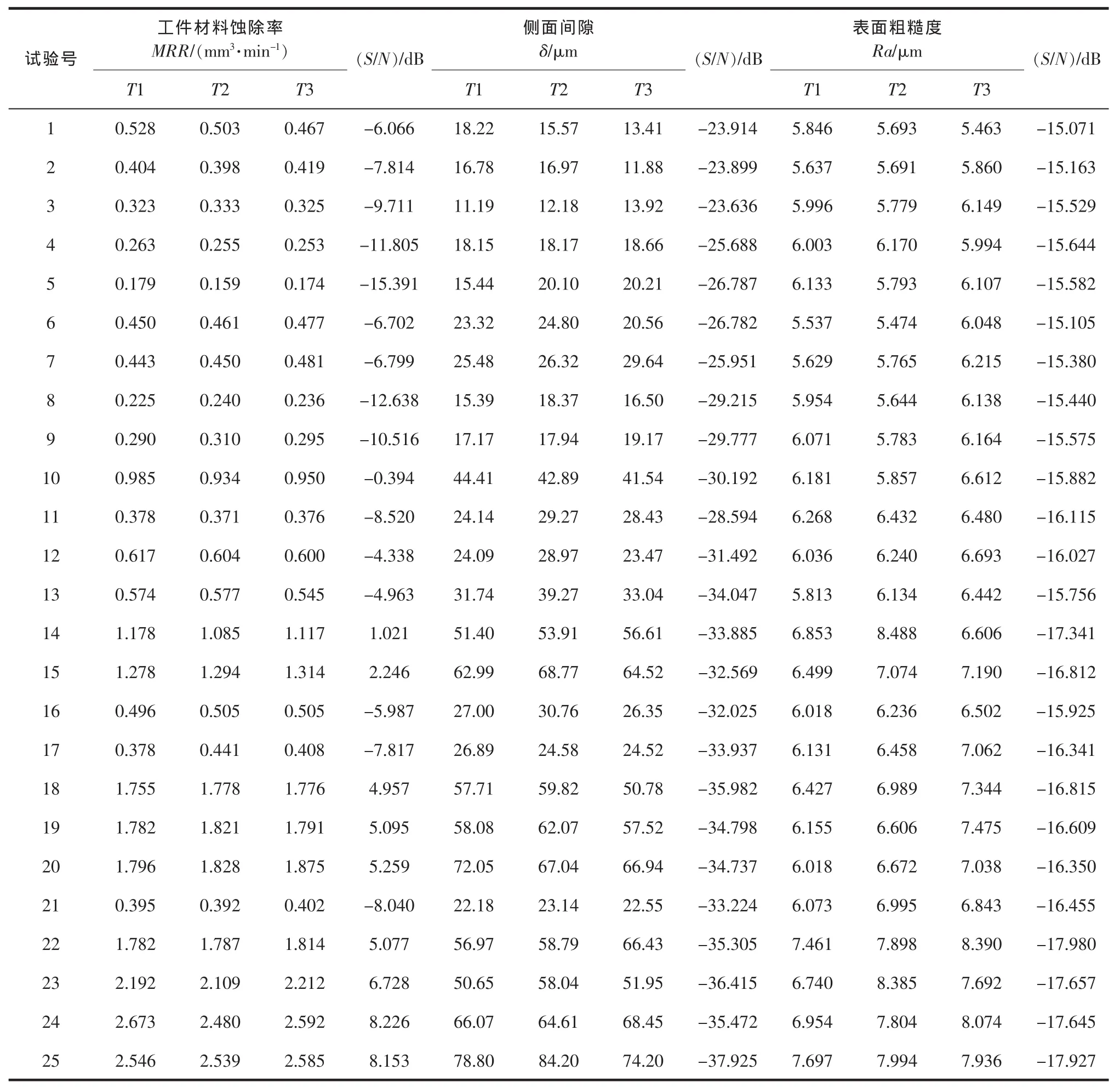

按使用场合的不同,可将信噪比分为望目特性、望大特性和望小特性。对于工件材料蚀除率,希望其值越大越好,具有望大特性,可根据望大特性信噪比计算公式(3)来计算,且得到的信噪比值越大,工件材料蚀除率越大。对于侧面间隙和表面粗糙度,希望其值越小越好,具有望小特性,可根据望小特性信噪比计算公式(4)来计算,且得到的信噪比值越大,侧面间隙和表面粗糙度值越小。

式中:S/N为工艺目标的信噪比值;n为试验重复次数;yi为第i次重复试验测得的工艺目标值。

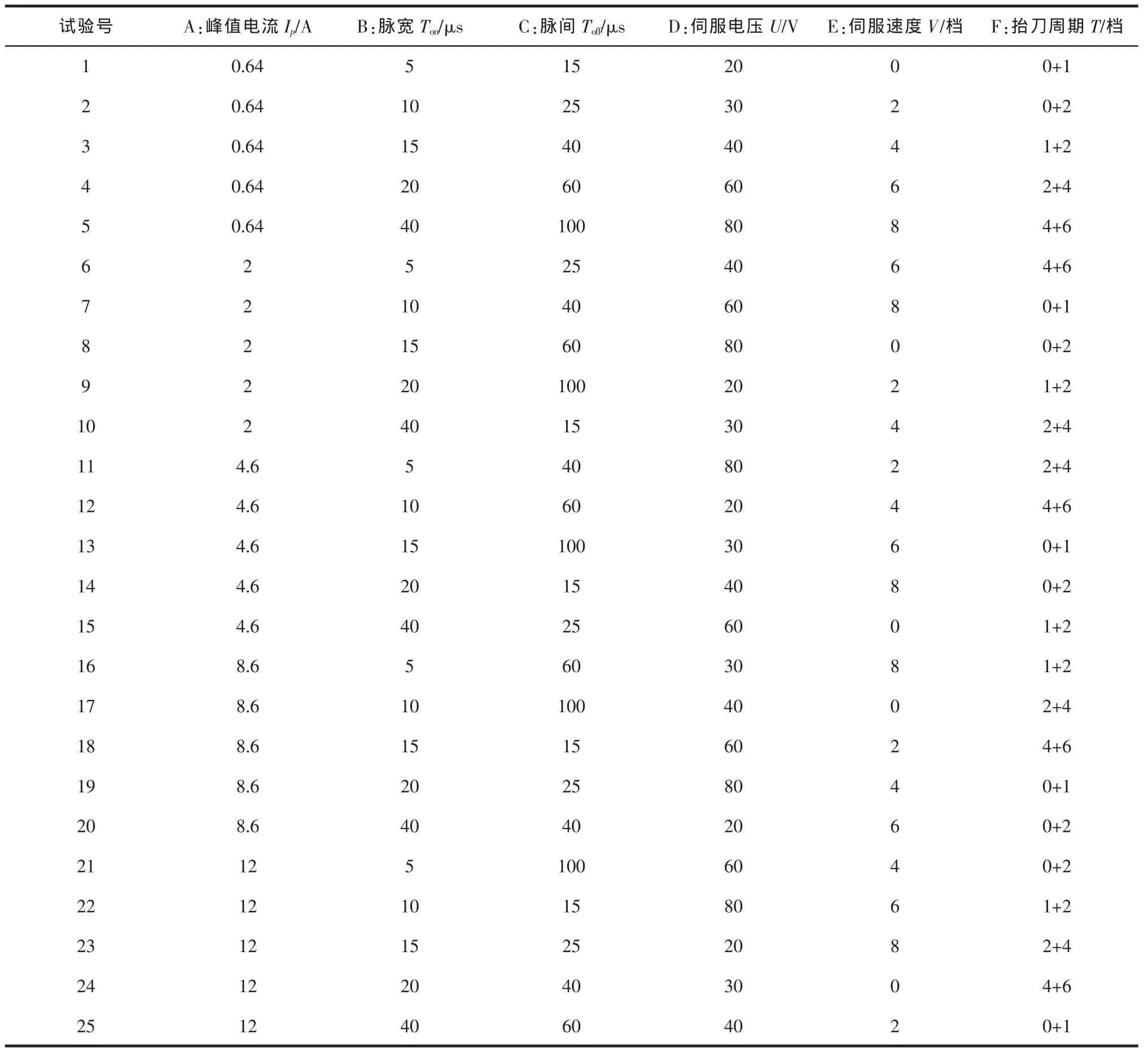

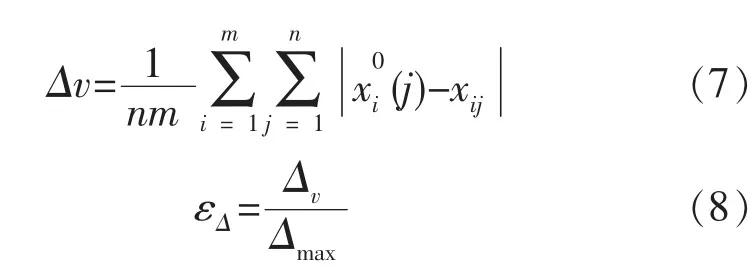

对TiC/Ni金属陶瓷电火花加工重复进行3次正交试验,结果见表3。将工件材料蚀除率、侧面间隙和表面粗糙度的试验结果分别代入式 (3)和式(4),得出其各自的信噪比值,其结果见表3。各加工工艺参数在各水平下的工件材料蚀除率、侧面间隙和表面粗糙度的信噪比均值见表4。

表2 L25(56)正交试验方案

通过对表4所示单个工艺目标信噪比均值的极差分析,得出工艺参数对工件材料蚀除率影响的主次顺序为:峰值电流、脉间、脉宽、抬刀周期、伺服电压和伺服速度;对侧面间隙影响的主次顺序为:峰值电流、脉宽、脉间、抬刀周期、伺服速度和伺服电压;对表面粗糙度影响的主次顺序为:峰值电流、脉宽、脉间、伺服电压、伺服速度和抬刀周期。可看出,对工件材料蚀除率、侧面间隙和表面粗糙度的大小起最主要作用的3个因素均为峰值电流、脉宽和脉间,由此可推断3项工艺目标均主要由脉冲放电时间和单个脉冲能量决定。因此,调整好峰值电流、脉宽和脉间是控制3项工艺目标大小的关键。

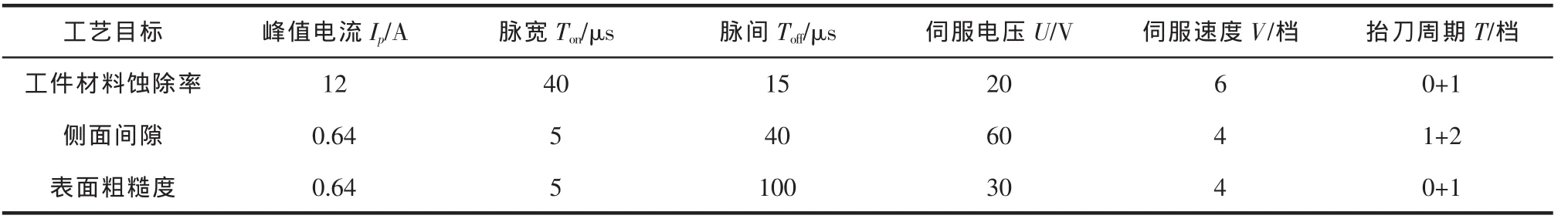

从表4还可看出,当各因素水平的信噪比均值都取得最大值时,其参数组合即为满足最优加工工艺目标的最佳工艺参数组合。各工艺目标的最佳工艺参数组合见表5。

2.2 灰色关联度分析

灰色关联度分析法是一种用灰色关联度来描述因素间关系强弱、大小和次序的方法。其基本思想是通过灰色关联分析,采用灰色关联度来衡量多项目标的完成情况,也就是将多项工艺目标优化问题转化为单项灰色关联的优化问题,从而实现多项工艺目标的优化,并得到最优化的组合。

获取电火花加工最佳工艺参数组合的灰色关联度分析过程如下:

表3 正交试验结果及信噪比值

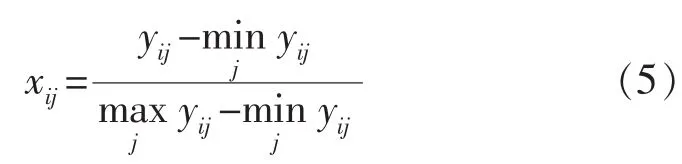

步骤1:灰色关联生成。将表3所示正交试验结果的信噪比值作为分析的原始数据,对其进行量纲一化处理,计算公式为:

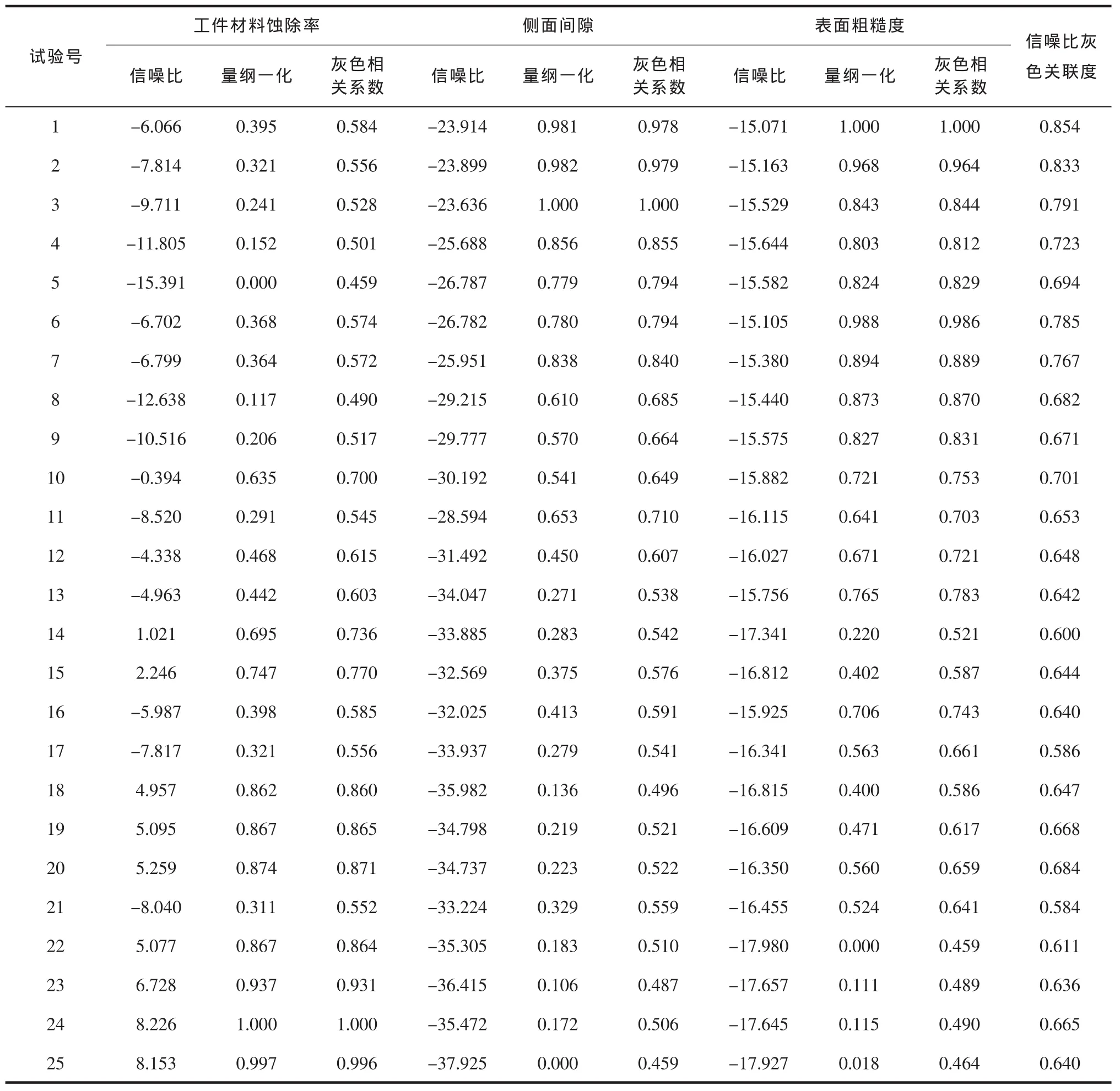

式中:yij为第i个指标下的第j次试验信噪比值,i=1,2,3、j=1,2,…,25。 计算结果见表 6。

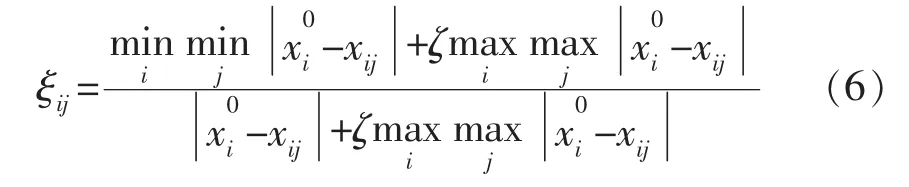

步骤2:求灰色关联系数,即量纲一化后的数据结果与理想状态下的数据关系。根据式(6)可计算得到3个工艺目标的灰色关联系数:

由式(7)、式(8)计算可得:Δv=0.459, εΔ=0.459。因为 Δmax≤3Δv, 则 1.5εΔ<ζ≤2εΔ, 即 0.6885<ζ≤0.918,这里取 ζ=0.85。 代入式(6)即可得到相应参数的灰色关联系数,计算结果见表6。

步骤3:计算灰色关联度。计算公式为:

表4 各因素水平下的工艺目标信噪比均值

表5 各工艺目标的最佳工艺参数组合

式中:j=1,2,…,25;m 为工艺目标个数,m=3。

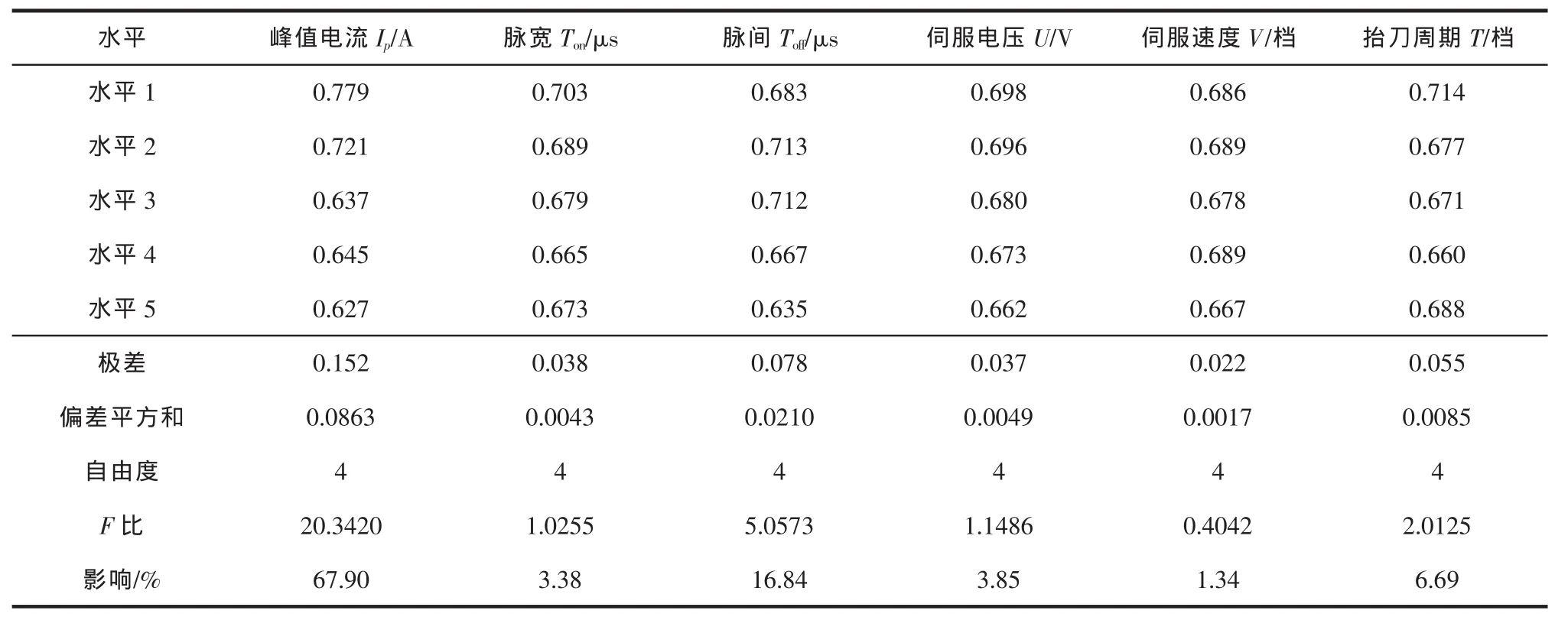

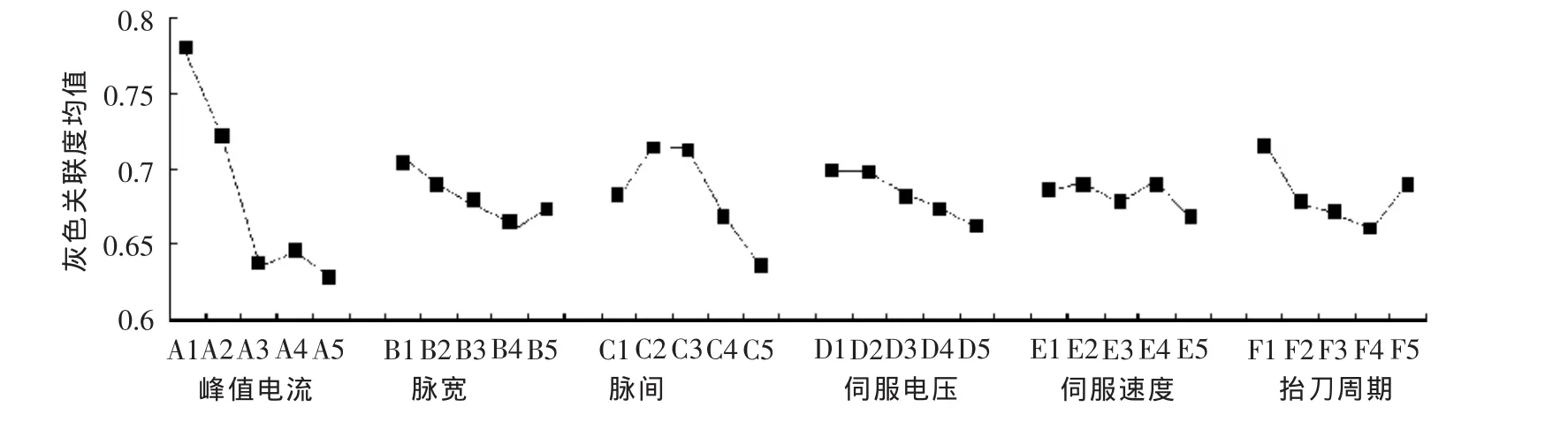

灰色关联度的计算结果见表6。可看出,第1组试验的灰色关联度值最大,表明它是25组试验中的最佳优化组合。依次计算各因素在各水平下的灰色关联度均值,然后进行方差分析。由表7可看出,各因素对综合评价指标影响的主次顺序为:峰值电流、脉间、抬刀周期、伺服电压、脉宽和伺服速度。其中,影响最显著的3个因素为峰值电流、脉间和抬刀周期,共占91.43%。同时,某些参数对综合评价指标的影响大小和期望有所不同。以脉宽和抬刀周期为例,脉宽对各单项工艺目标的影响明显都比抬刀周期对各单项工艺目标的影响大,但由于每个工艺参数对各工艺目标的影响程度不同,当综合考虑3种工艺目标时,各工艺目标的影响得到了叠加,反而使脉宽对综合评价指标的影响变得不那么显著。

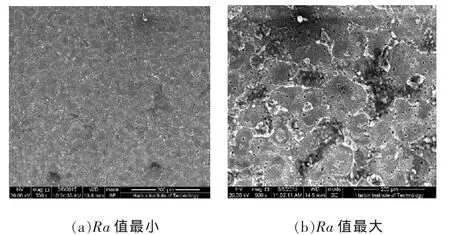

图1是通过扫描电子显微镜拍摄的正交试验结果中Ra值最小和最大时的SEM照片。可看出,Ra值最大时的加工表面质量明显较差,其原因是由于峰值电流大,放电能量高,高能量会使材料蚀除量增多,形成更大的凹坑,使表面变得更粗糙,裂纹、气孔增多。

图1 Ra值最小和最大时的SEM照片(500×)

表6 各因子信噪比之间的灰色关联度值

表7 各因素水平下的灰色关联度均值及分析

2.3 最优参数的确定

图2是灰色关联度均值的响应曲线。根据灰色关联理论,关联度均值越大,说明该因子的这个水平对多目标响应的影响越大,则该水平就是该因子的最佳水平。由此可得到综合多项工艺目标的最优工艺参数组合为:峰值电流0.64 A、脉宽5 μs、脉间25 μs、伺服电压 20 V、伺服速度取 6档、抬刀周期取0+1档。

图2 灰关联度均值响应曲线

3 优化结果验证

针对上述单目标和多目标优化加工工艺参数组合结果,进行3次验证性试验。

(1)单目标优化试验结果:工件材料蚀除率分别为 2.695、2.670、2.671 mm3/min,较 25 组试验中的工件材料蚀除率最佳结果增大了3.6%;侧面间隙分别为 6.20、6.95、7.20 μm, 较 25组试验中的侧面间隙最佳结果减小了45.45%;表面粗糙度值分别为 Ra5.345、Ra5.226、Ra5.528 μm, 较 25 组试验中的表面粗糙度最佳结果减小了5.31%。

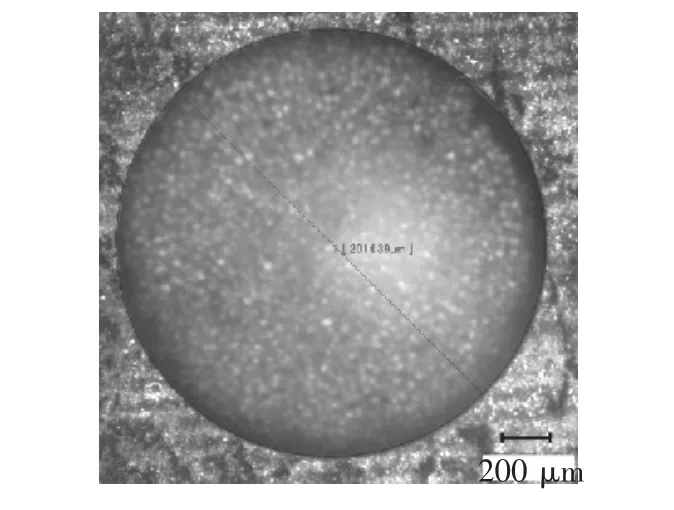

(2)多目标优化试验结果:工件材料蚀除率分别为0.438、0.331、0.359 mm3/min;侧面间隙分别为7.20、11.65、8.74 μm; 表面粗糙度值分别为Ra5.588、Ra5.583、Ra5.226 μm。 经计算得到的信噪比值分别为-8.673、-19.444、-14.757 dB; 各自的灰色关联系数分别为0.568、1.000、1.000,其灰色关联度值为0.856。这与表6所示的最优组合(第1组)相比更大,说明试验结果得到了优化。最佳工艺参数组合下的加工孔径见图3。

图3 侧面间隙7.20 μm时的孔径

多目标优化后,并非每项工艺目标结果都是最优的,因为工件材料蚀除率与侧面间隙、表面粗糙度的期望之间是相互矛盾的,不能同时满足各自的期望。但当同时考虑多项工艺目标时,却可得到兼顾3项工艺目标的最优工艺参数组合,以提高加工效率、加工精度和加工质量。从上述分析可知,采用信噪比和灰色关联度分析方法得到的单目标、多目标优化结果和试验结果较吻合,工件材料蚀除率、侧面间隙和表面粗糙度都得到了不同程度的优化。

4 结论

本文通过TiC/Ni金属陶瓷电火花加工正交试验,运用信噪比和灰色关联度分析方法对试验结果进行优化处理,得出以下结论:

(1)对工件材料蚀除率影响的主次顺序为:峰值电流、脉间、脉宽、抬刀周期、伺服电压和伺服速度;工件材料蚀除率最大时的最优工艺参数组合为峰值电流 12 A、脉宽 40 μs、脉间 15 μs、伺服电压20 V、伺服速度取6档、抬刀周期取0+1档。

(2)对侧面间隙影响的主次顺序为:峰值电流、脉宽、脉间、抬刀周期、伺服速度和伺服电压;侧面间隙最小时的最优工艺参数组合为峰值电流0.64 A、脉宽 5 μs、脉间 40 μs、伺服电压 60 V、伺服速度取4档、抬刀周期取1+2档。

(3)对表面粗糙度影响的主次顺序为:峰值电流、脉宽、脉间、伺服电压、伺服速度和抬刀周期;表面粗糙度值最小时的最优工艺参数组合为峰值电流 0.64 A、脉宽 5 μs、脉间 100 μs、伺服电压 30 V、伺服速度取4档、抬刀周期取0+1档。

(4)对综合评价指标影响的主次顺序为:峰值电流、脉间、抬刀周期、伺服电压、脉宽和伺服速度,其中,影响最显著的3个因素为峰值电流、脉间和抬刀周期;当综合考虑工件材料蚀除率、侧面间隙和表面粗糙度等3项工艺目标时,电火花加工TiC/Ni金属陶瓷的最优工艺参数组合为峰值电流0.64 A、脉宽 5 μs、脉间 25 μs、伺服电压 20 V、伺服速度取6档、抬刀周期取0+1档。

(5)脉宽对单项工艺目标的影响较显著,但综合考虑工件材料蚀除率、侧面间隙和表面粗糙度等3项工艺目标时,脉宽的影响不显著。

(6)分析得到的优化结果与试验结果较吻合,说明信噪比结合灰色关联度分析的优化方法能改善TiC/Ni金属陶瓷电火花加工的加工效率、加工精度和加工质量。

[1] 刘宜汉.金属陶瓷材料制备与应用[M].沈阳:东北大学出版社,2012.

[2] 陈怡元,邹正光,龙飞.碳化钛基金属陶瓷的合成及其应用研究现状[J].钛工业进展,2007,24(3):5-9.

[3] Gopalakannan S,Senthilvelan T.Optimization of machining parameters for EDM operations based on central composite design and desirability approach[J].Journal of Mechanical Science and Technology,2014,28 (3):1045-1053.

[4] Sengottuvel P,Satishkumar S,Dinakaran D.Optimization of multiple characteristics of EDM parameters based on desirability approach and fuzzy modeling[J].Procedia Engineering,2013,64:1069-1078.

[5] Das M K,Kumar K,Barman T K,et al.Application of artificial bee colony algorithm for optimization of MRR and surface roughness in EDM of EN31 tool steel[J].Procedia Materials Science,2014,6:741-751.

[6] Tiwari M,Mausam K,Sharma K,et al.Investigate the optimal combination of process parameters for EDM by using a grey relational analysis[J].Procedia Materials Science,2014,5:1736-1744.

[7] 贾振元,顾峰,王福吉,等.基于信噪比与灰关联度的电火花微小孔加工工艺参数的优化 [J].机械工程学报,2007,43(7):63-67.