冷油器、冷却器抗腐蚀养护技巧

2015-01-23周庆东

□周庆东

一、概述

华润电力曹妃甸有限公司两台300MW 火电机组为环保节能的海水冷却方式,采用了4 台YKSL1250 -14/1340 -1型立式循环水电动机,电动机本体和上轴承推力瓦、导轴瓦的冷却介质也采用海水冷却形式。在建设初期设备招标采购阶段,电动机冷却器、冷油器的冷却管均采用了抗腐蚀的海军铜材质,但水室本体、盖板及接头对丝依然为普通碳钢结构,致使电动机在运行近一年以后频繁出现电机冷却器水室腐蚀渗水、漏水等现象,同时出现冷却器水室隔板腐蚀内漏致使水循环失效,造成电动机铁芯运行温度升高;冷油器进、出水管结垢、腐蚀阻塞造成轴承温度异常上升,并有进、出水对丝腐蚀断裂等恶性情况,不仅造成了不必要的经济损失和资源浪费,重要的是危及到设备安全生产和稳定运行。

二、冷油器、接头对丝腐蚀特点及相应对策

(一)从冷油器阻塞原因分析。设备投入初期来水管路和回水接头对丝采用的为碳钢,管内壁腐蚀结垢是造成阻塞的主要原因,并有腐蚀断裂情况的发生,另外管道滤网腐烂、海水脏污是造成冷却水管道阻塞的又一个重要原因。将接头对丝更换为316L 不锈钢材质,并对冷油器盘管采用氮气进行8 ~12Mpa 的高压吹扫,是疏通冷油器盘管的最简便最有效手段,电机上轴承可免拆卸,但检修过程中注意应从回水接头逆向吹扫,进水接头要敞开,之后通清水冲洗即可,在机组非运行状态应对冷油器做必要的水压试验检查。

(二)在现今的技术应用中。以海水为冷却介质的冷油器盘管通常采用海军铜、钛管为主要材料,海军铜为锌锡铜合金含70%Cu、29%Zn、1%Sn,常用牌号有H70 -1、H65 等;盘管汇水管建议采用海军铜或不锈钢材质,不锈钢常用牌号为316L 及D316L,它适用于海水介质。

三、冷却器腐蚀原因及特点

(一)技术支持未结合现场实际。认真分析设备结垢、腐蚀因素与构成。由于海水水质的特性,疲劳腐蚀、缝隙腐蚀等是造成冷却器及胀口腐蚀的内因,而设备招标采购未考虑介质因素,并对冷却器结构认识不清,从而忽略了冷却器器身、水室盖板材质同样应采用耐腐蚀性材料,是造成电机冷却器腐蚀的主要原因,其匹配不合理是用户值得借鉴的。

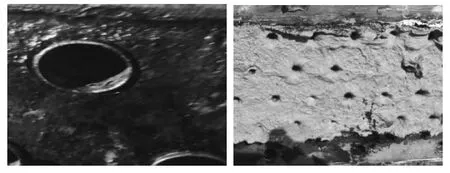

(二)设备运行。近一年冷却器水室壁厚腐蚀达3.5mm以上,冷却管胀口根部腐蚀深度最高可达7.8mm 以上(详见图1),2010年10月#1 循环水泵北侧冷却器进水管胀口根部腐蚀渗漏,冷却水直接喷淋至电机定子铁芯上,对设备安全稳定运行构成极大威胁和隐患。

(三)从电机冷却器水室和管路腐蚀情况来看。海水脏污及管材腐蚀结垢是造成冷却器和冷却水管路阻塞的直接原因,主要表现为磨蚀面出现凹陷、麻面,尤其在水室隔板焊接位置的材质更容易形成疲劳腐蚀和渗漏,在胀口处形成的缝隙腐蚀深度较深,见图1。

图1 冷却器胀口腐蚀及水室结垢、阻塞图

(四)冷却器冷却管应采用海军铜、铁白铜和钛管等耐腐蚀材料。海军铜管材质牌号为H70 -1、H65 ;铁白铜是1 -2%的铁和1%的锰合金,材质牌号为BFe10 -1 -1. B111.C70600 、BFe30 -1 -1. B111. C71500 或BFe30 的白铜管,它们因含有添加活性的金属,在海水中活跃的锌或铁先于铜失去电子,而铜作为阳极电子,不溶于海水而得到保护所以其抗腐蚀能力强,抗海水腐蚀能力:海军铜>铁白铜>白铜。冷却器器身、水室隔板、盖板建议采用白钢材质,通常采用牌号为316L(00Cr17Ni14Mo2)、D316L(0Cr18 -Ni12 -Mo2)不锈钢,因其抗晶间腐蚀性较强,适用于海水介质。缺点是冷却器整体造价成本较高,价格相对较昂贵。

四、环氧树脂在冷却器抗腐蚀中的应用

(一)在多次循环水泵电机冷却器防腐处理工艺摸索中。利用环氧树脂与固化剂配比后流动性强和耐腐蚀的特点,对胀口根部的缝隙腐蚀实现浇注,且施工便捷、易于成型,固化后强度高、附着力强。结合聚酰胺树脂易于金属浇铸,粘接性优良的特点及酚醛树脂良好的耐酸性能、力学性能和耐热性能,采用低分子聚酰胺树脂活性固化剂,混配后常温经48小时固化性能最佳。通过环氧树脂专家指导及资料查询,经反复实践:聚酰胺树脂(651)+酚醛树脂与低分子聚酰胺树脂活性固化剂(651)按0.7 +0.3:1 的比例调配,实践证实固化后的环氧树脂体系具有优良的耐海水腐蚀性能,并且粘附力强、化学性稳定、结构尺寸稳定。

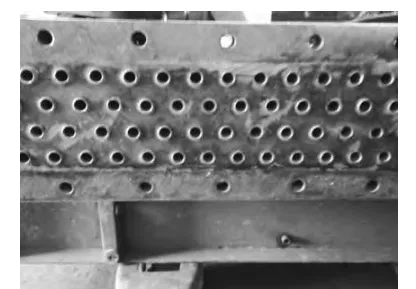

图2 冷却器胀管壁防腐后的图片

(二)浇注前工艺质量要求。一是腐蚀部位清理污渍后应采用角磨机用铜丝轮刷除垢、除锈,尤其胀口缝隙位置都要露出金属光泽。二是浇注前腐蚀面尽量处于水平位置,且应干爽、洁净,必要时可用强力风机吹干。三是树脂与固化剂调配时一定要充分搅拌均匀至乳白色浆液,建议搅拌10分钟以上,否则涂刷浇注时无法形成有效的固化效果。树脂固化后的状况如图2 所示。四是树脂与固化剂涂刷时,胀口缝隙腐蚀部位水平放置可一次成型浇注至要求厚度,立面建议待水平位置固化8 小时后进行二次涂刷,确保树脂涂层厚度最小在0.3mm 以上,固化时间以超过24 小时为宜。

五、结语

采用现场浇注、涂刷环氧树脂工艺,有效地提升了冷却器水室器、水室隔板及冷却管胀口的抗腐蚀能力,尤其对冷却器水室胀口腐蚀较深部位依靠树脂固化前的渗透性和流动性防腐效果极佳,对焊缝等处容易产生疲劳腐蚀部位提高了强度和抗腐蚀能力,且固化后结构稳定,有效避免了冷却器腐蚀渗漏事故的发生,为公司节能创优作出了应有的贡献。

[1]陈姝帆,李朗晨,洪海霞. 环氧改性酚醛树脂的耐腐蚀性能研究[J].化工新型材料,2009,6:104 ~106

[2]湘潭电机厂《电机使用说明书》0EB.460.2120,第1 版