基于CAE分析的汽车饰件顺序注射模具成型研究*

2015-01-22薛玮珠

薛玮珠

(浙江机电职业技术学院,机械工程学院,浙江杭州310053)

0 引言

有较大强度的薄壁零件的制造在汽车行业有非常重要的作用。在强度的允许下,采用薄壁零件可以降低整个汽车的重量,从而减少燃油的消耗以及减小对环境的污染。此外,在性能允许的前提下通过减少壁厚能够显著降低由于材料使用带来的生产成本和缩短生产周期[1]。用于汽车上的所有的材料如金属、泡沫、塑料和复合材料都需要进行研究以达到产品的厚度减少。特别是薄壁的塑料内饰件,在能承受日常使用的条件下需要更加的轻巧而且保持表面的美观[2]。

注塑成型过程中,最终影响塑件质量的有多种因素。这些因素可以分为四类:材料、成型机、模具设计和工艺条件[3]。准确地选择和控制每个因素都是需要一个多学科的知识,对最终产品性能的改进和优化。薄壁零件的生产需要更高的注射压力和锁模力,这也使成型更加困难。要成型复杂形状的薄壁零件通常采用多点进料的方式,多点进料的方式将会产生熔接痕,熔接痕的存在对塑料制件来说是非常致命的,它不仅使产品表面的美观受到影响,而且减小了产品的强度。通过采用顺序注射成型(SIM)可以减轻熔接痕的影响,SIM 利用序列地打开和关闭热流道和针阀式浇口来控制成型工艺。通过合理规划浇口的开启和关闭,控制各个浇口的填充、保压时间,降低注射压力和锁模力,使制件在低应力和更均匀的保压压力下成型,从而取得更好的制件质量[4]。

本研究在CAE 分析的基础上,提出汽车饰件顺序注射模具成型的优化方案。

1 汽车内饰件成型研究

1.1 制品分析

笔者研究对象是一个中型汽车车身内饰塑料,主要要求是组件完成并保持优良的表面外观。

产品分两部分组成如图1所示,由螺钉装配。

图1 汽车内饰件

产品的材料是PP/PPE 合金,该材料性能介于热塑性聚烯烃和工程塑料之间,实现了材料刚性、韧性、耐热性、加工性和价格之间较好的平衡,可应用于汽车工业和其他行业,尤其是对轻量化要求越来越高的汽车行业,低比重的PP/PPE 合金具有非常明显的优势——非增强的PP/PPE 合金的比重小于1,甚至能够漂浮在水上。

为了减少产品组件之间的颜色性能差异,提高了整体的视觉质量,本研究采用在同一模具里制造两个零件,同时,为了不产生大量流道废料,提高产品质量,模具采用热流道。

1.2 汽车内饰件成型CAE 前置处理分析

两个零件A 和B 的主要尺寸分别为255mm×125mm×41 mm 和255 mm × 125 mm × 23 mm,平均厚度为2.3 mm,使用UG NX 软件进行三维造型建模,并将建好的模型转化为STEP 格式导入到有限元分析软件Moldflow 注射模分析中,这种格式(STEP)可以使包括零件模型的实体特征在内的零件特征得到很好的保留,而且网格划分的一致性较好。

有限元分析基于fusion 模型层,这种网格划分方法可以确保实体模型进行有限元分析,模型的上、下表面被划分成两个薄壳型的网格单元,这种表面网格单元可保持与内部的其他网格单元及外表面网格单元的一致性,以确保充填分析顺利进行。有限元分析基于fusion 网格使用多层分析技术,以得到模具型腔中各厚度的一系列不同位置的流动和温度数值。网格在沿模型的厚度方向上划分整齐一致,这种网格划分方法使模型上下表面的网格划分整齐一致,几乎可以认为两表面单元是一样的网格单元。这种特殊的网格划分单元在评估沿模型厚度方向的不一致流动前沿和翘曲分析时必须的。这种技术(fusion 网格划分)可使模型在CAD 与CAE 软件之间直接接口转换,消除模型在CAD 和CAE 软件之间的转换障碍,不需要中性层进行代替3D 模型划分技术,可快速的进行网格划分,而且可得到在模型的层细节方面更加的精确分析用有限元网格,缺点是这种fusion 网格数量是中性层网格的两倍,需要更多分析时间与成本[5]。

本研究取两个零件的纵向和横向fusion 网格数量分别为5 322 和3 780,三角形网格单元的平均纵横比等于为2.17,两个零件模型的网格匹配率都大于90%。注塑机锁模力为1 100 kN 和注射速率为185 cm3/s。

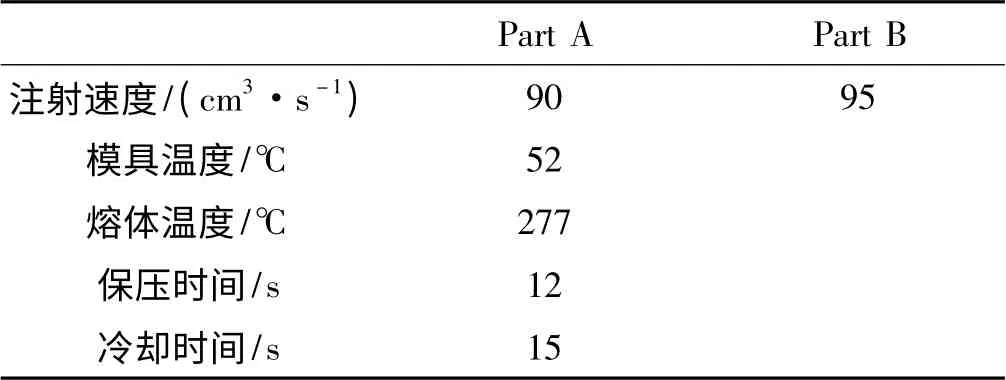

注射工艺参数如表1所示。

模具和熔体采用聚合物制造商推荐的温度。本研究通过对分别采用一个浇口和三个浇口两种形式进行有限元模拟分析。

模拟的结果如表2所示。从表2 可以看出,浇口多少对填充时间影响不大,但单个浇口需要的最大填充压力与锁模力都要高得多,本研究接下来的分析都是基于3 个浇口,而放弃采用单个浇口的形式。

表1 零件成型工艺表

表2 零件A、B 单浇口和三浇口成型工艺比较表

对于三浇口配置方案,最大的缺点是将会产生熔接痕。

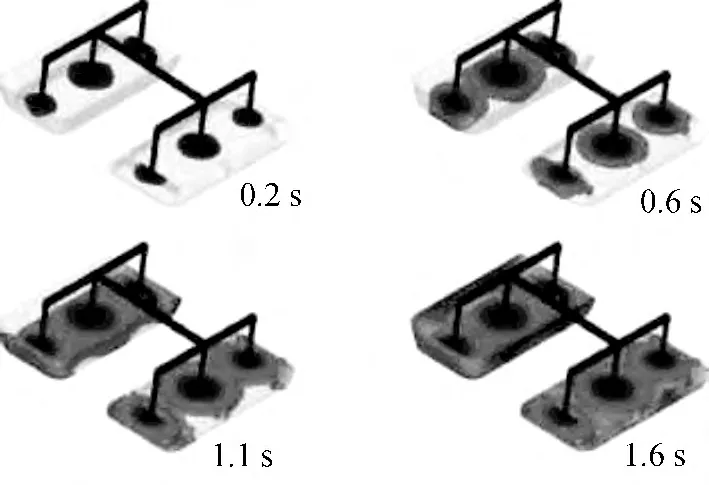

本研究通过采用CAE 对一模两腔模型填充和保压阶段的重复分析,采用流速为185 cm3/s 以及前面得出的工艺参数,可以分析出热流道3 个浇口进料的最佳位置,设计出完整的浇注系统。再根据定好的浇口位置进行填充保压分析(采用三浇口同时进料方式),可以模拟出零件A 和零件B 在不同时间的填充情况,如图2所示。

图2 各填充时期的情况

另外,填充时由于壁厚比较厚的位置流动阻力比较小,壁厚厚的位置流速将会比较快,这就是塑料模具成型中的跑马场效应(The racetrack effect),使得模穴中厚度小的区域尚未充填完成前厚度大的区域已经领先充填完成,造成不必要的熔接痕和及塑件内部中空。

2 顺序注射成型优化方案

基于上述分析结果,要消除或减弱熔接痕、减小锁模力,本研究针对热流道针阀式浇口采用顺序注射成型的方式。热流道板可以采用单层流道方式和一分二的双层流道方式,给6 个浇口编好号(1~6)(浇口分布如图3所示)。

图3 浇口分布

本研究利用Moldflow 中的相关功能对主要工艺参数进行精确定义,保证填充时料只有一个流动前沿,避免各个支流产生多个流动前沿相遇,确保不过度保压,得出最佳的优化方案[6-7]。

对于该制件,可以采用两种顺序注射方法:

方法1:先打开中间的阀浇口(3 和4),从中间的浇口先进料,到达两边浇口位置时打开两侧的阀浇口(1、5 和2、6)。

方法2:先打开一侧的浇口(1 和2),从一侧的浇口开始进料,到达中间浇口(3 和4)时打开中间的阀浇口,流体到达另一侧的的浇口时打开浇口(5和6)。

通过模流分析可以知道,两种方案中,方案2 需要的填充时间较长,最大注射压力也较大,但需要的锁模力比方案1 低;同时,在质量指标上,它的体积收缩率、熔接痕指数以及翘曲方面,方案2 都有比较好的指标,所以采用方案2 能得到更好的效果,即先打开阀浇口1、2,再打开阀浇口3、4,最后打开阀浇口5、6。

具体各个阀浇口的控制时间如图4所示。其中,阀浇口1 达到阀浇口3 的位置时,阀浇口3 延迟0.1 s打开,跟阀浇口4 同步,由于零件A 和零件B 本身的不同,导致两腔到达中间浇口的时间不同步,这种延迟是为了保证两腔的同步性。在1.7 s 注射完成之后,阀浇口5 和6 继续打开,同时阀浇口1 和2 再次打开,保证保压阶段的进行。

图4 各阀浇口开启闭合时间

填充分析如图5所示。

图5 填充分析

这样的顺序注射成型很好地消除了跑马场效应(The racetrack effect),很大程度上消除了熔接痕的影响。同时,跟三浇口同时进料的普通热流道相比,注射压力跟锁模力都大大降低,其中锁模力比起普通热流道注射成型降低尤为明显,仅为1/3;普通热流道成型的注射压力是一个不断上升的过程,而顺序注射成型在达到一定峰值后,会有一个快速下降的过程[8-9]。

3 优化结果分析

根据模拟结果,经优化后各个浇口进料的熔体能够很好的融合在一起,整个产品的表面基本上看不到有熔接痕等各种表面缺陷,优化后产品分子取向一致性好,整体质量明显提升。这说明采用顺序注射成型优化的方案极大地提升了产品的质量。

优化的结果已用于生产,改进后生产出来的产品表面质量良好,无熔接痕,大大地改善了制品的质量。

4 结束语

本研究验证了使用顺序注射成型可以提升汽车内饰件塑件的质量,提出采用顺序注射成型的方法来消除熔接痕,通过CAE 模拟分析帮助工艺工程师设计浇口和修改模具设计。此外,所提出的方法可以直接通过监测和对注塑机控制系统的工艺参数来优化。

下一步的研究将着眼于通过压力传感器来提高有限元软件使用的预测能力。

[1]HIKITA K.Development of weight reduction technology for door trim using foamed PP[J].JSAE Rev,2002(23):239-244.

[2]WEISS K.Thin-wall:reducing the weight,size and cost of portable electronics by reducing the wall thickness of enclosures[J].Mater,2014,21(11):51-55.

[3]杨风霞,姜小莹,汤 波.工艺参数对注塑件熔接痕性能的影响[J].塑料工业,2006,34(9):33-35.

[4]罗 达.免抽芯饮料瓶塑料防盗瓶盖注塑模具设计[J].机电工程,2012,29(6):662-664.

[5]章 祺,侯升平.食品罐体模具感应加热过程的有限元仿真及分析[J].机电工程,2013,30(5):600-602.

[6]党玉春,刘泓滨,丁清国,等.热流道顺序控制技术在大型注塑模中的应用[J].塑料,2013,42(4):67-70.

[7]苗 瑞,宋桂珍,亓秀梅,等.基于模流分析的注塑模浇口优化设计[J].太原理工大学学报,2013,44(4):457-460.

[8]王明哲.基于CAE 早餐杯密封盖模具的开发[J].包装与食品机械,2014(2):47-49.

[9]黄 薇,葛正浩,刘韦华,等.基于Moldflow 的玩具汽车上盖成型工艺分析[J].塑料,2013,42(1):90-92,72.