高含水期稠油降温集输回油温度确定研究

2015-01-16车小锟张盛楠

车小锟,张盛楠,王 晗

(1. 四川科宏石油天然气工程有限公司,四川 成都 610000; 2. 长庆油田分公司第三采油厂,陕西 延安,717507)

高含水期稠油降温集输回油温度确定研究

车小锟1,张盛楠1,王 晗2

(1. 四川科宏石油天然气工程有限公司,四川 成都 610000; 2. 长庆油田分公司第三采油厂,陕西 延安,717507)

稠油开采进入高含水期,采出液综合含水率高达80%以上,高含水使得采出液管流特性发生变化,常温或者降温集输成为可能。分析了高含水期稠油油水混合液的物性,研究了高含水期采出液稳定原油含水率。分析了井口回油温度限制因素以及安全回油温度的确定方法,提出将高含水稠油粘壁温度与油品凝点之间的范围作为安全回油温度的取值范围。

高含水;稠油;降温集输;回油温度

我国稠油储量丰富,开采初期原油产量高,含水率低,地面集输工艺常采用加热集油流程,如单管加热、双管掺热水、单管掺蒸汽、三管伴热等高能耗的集输流程。但随着油田开采步入后期油井产液进入高含水阶段,原油产量逐年降低和含水率快速上升,以辽河油田某稠油区块为例,综合含水率80%以上,局部井口含水高达90%以上,若继续采用常规集输方式,地面系统能耗明显增大,集油成本上升。因此降温或者不加热集油技术成为各油田的研究的重点[1-3]。

在国内大庆油田率先开展不加热集油技术的研究,并先后在萨南油田、喇嘛甸油田、喇萨杏油田开展现场实验,取得一些丰富的成果,形成了适合于大庆油田的较系统的低温集输与处理技术,创造显著的经济效益。然而在高含水期稠油降温或者不加热集输方面过于保守,目前国内没有很好的低温集输成功应用的先例。分析原因主要是由于稠油对温度较敏感,降温的幅度与安全运行难以准确把握。为了解决这一矛盾有必要开展高含水期稠油降温集输回油温度确定研究[4-6]。

1 高含水期稠油水混合液物性

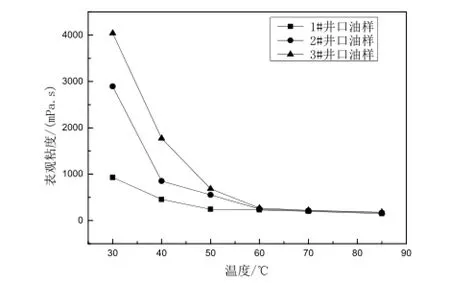

1.1 油水混合液整体粘度

室内实验测试了辽河油田某稠油区块,三个不同的井口油样(含水80%)的粘温特性,如图1所示,由图可知,高含水期油水混合液整体粘度远远小于稠油单相粘度,主要由于高含水期低粘度的水在管道流场中占主导,因此整体的粘度较小。由图1还可以看出当温度高于60 ℃时混合液粘度对温度敏感,并且呈现出牛顿流体的特性。

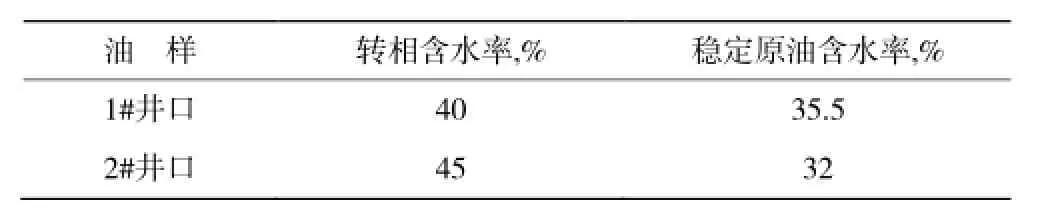

1.2 稳定原油含水率

高含水稠油混合液在充分扰动的时会形成水包油乳状液,但是极其不稳定,在重力的作用下,游离水往下运移,形成上层油包水下层为含油污水的两相状态。现场取样发现井口采出液静置一段时间后发生分层,形成明显的油水界面。在管流中影响管道压降的主要因素是上层的油包水乳状液层,因此有必要分析稳定时上层原油含水率。

图1 含水率80%时三个井口油样的粘温关系Fig.1 Viscosity-temperature curve of three wells when the water cut is 80%

实验过程中取三种发生分层的井口采出液上层油样100 mL装入电脱水测试瓶,在电脱水仪中进行电脱30 min,待温度自然冷却到室温时读取脱出水的体积,从而计算得到稳定原油含水率,同时实验室还测得了三种脱水原油的转相时含水率,如表1所示。由表可知,稳定原油含水率较转相点的含水率低。

表1 三种油样转相含水率与原油稳定含水率对比Table 1 Comparison of phase inversion water cut and steady water cut of three different oil

2 井口回油温度限制因素分析

2.1 粘滞点温度

周晓红[7]首次提出稠油粘滞点,认为稠油在低温下受到微小的力也会产生形变,只是变形的量较小,人的肉眼观察不到,最终定义粘滞点为稠油流动形变等于0.021 mm时对应的温度,并指出稠油用粘滞点温度更能贴切的描述其低温状态下的流动特性。然而对于高含水期管流中的稠油,由于含量很少,因此按照上述定义的方法即使温度在粘滞点以下稠油本身并失去流动性,但是油水混合液整体仍然具有很好的流动性,因此这种定义的粘滞点很难描述高含水期稠油水混合液整体的流动特性。本文参照宋承毅[8]建立的用于衡量大庆高含水原油体系流动性的“凝滞点”的方法,定义高含水稠油体系流动性指标“粘滞点”,其定义为:在一定条件下,对于出现游离水的高含水稠油体系,上层油包水型乳状液相由于粘度大幅升高并使整个油水两相体系停止流动的最高温度。

2.2 由临界井口回压确定的管道末端温度

由于稠油粘度对温度极其敏感,当采出液集输温度过低时,势必会引起集油管线压降增大,进而使井口回压升高。井口回压升高一方面会导致抽油机的功率增大,耗电增加,使降温集输节省的耗能费用不抵增加的电费,同时过高的回压容易致使抽油机出现超载或脱泵、断杆等事故。因此对于任何油田或者区块都有根据实际情况而制定的临界井口回压,在该回压下能保证抽油机的安全经济运行。油田实际操作中,由油井集油温度降低引起井口回压上升至限定幅值的回油温度来确定最低集输管道末端温度。

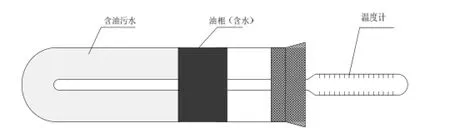

2.3 出油管道临界停输时间内的冻结温度

另外一种限制管道回油温度的因素是,在限定停输时间内管道中采出液不会达到临界冻结状态,所需要的最低运行温度。当冬季出油管道停输时间较长时,除管道两端的地面部分因充满气体而不发生冻结外,埋地管段和与其处于同一标高的跨越管段将有高含水采出液聚积,极易发生冻结,尤其是跨越管段,出现冻结的可能性更大。为确保实行单管不加热集油的油井出油管道,在停输后其液管段不发生冻结事故,将出油管道跨越段和埋地段在冬季限定停输时间内达到临界冻结温度的停输起始温度作为确定最低油井回油温度的依据(图2)。

图2 粘滞温度测量示意图Fig.2 Schematic diagram of adhered temperature measurement

式中:

K'—总传热系数,W/(m2·℃);

D1、D2—管道钢管内径、外径,m;

ηw—管道液相含水率,%;

H —管道截面持液率,(m2/ m2)

cw、ρw—水的比热、密度,J/(kg·℃)、kg/ m3;

co、ρo—油的比热、密度,J/(kg·℃)、kg/ m3;

cg、ρg—天然气的比热、密度,J/(kg·℃)、kg/m3;

cs、ρs—钢材的比热、密度,J/(kg·℃)、kg/ m3;

T0—管道周围环境温度,℃;

Tτ—停输τ时间后管道内介质温度,℃;

TQ—停输时管道内介质温度,℃;

τ—停输时间,h。

按有关规定,油田供配电系统冬季故障停电的抢修恢复时间不得超过4 h;在此基础上,再增加2h,用于夜间停电并恢复供电后由值班操作人员给油井实施停输再启动操作。

2.4 粘壁温度

高含水期稠油在进行常温或者降温集输时,温度低于原油的凝点时悬浮在管流上层的油包水乳状液会发生絮凝并聚集成块,流动过程中与管壁接触,当管流对油块的切应力小于管壁对油块的附着力时,会发生粘壁现象。随着粘壁厚度的增加管道有效流通面积减小,流通阻力增大,导致井口回压过高。而管道对油的附着力,取决管流的温度,温度越高,油品粘度越低,吸附力越小。油块开始吸附在管道内壁时的温度,称为粘壁温度,因此集输过程中,粘壁温度也是高含水集输设计过程中需要考虑的一个重要参数。

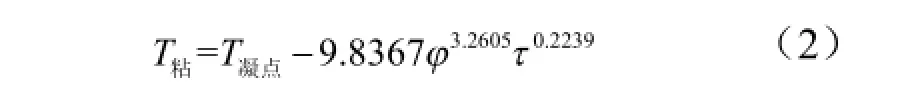

延长油田西区采油厂田东恩[9]对西区油田高含水期原油粘壁规律进行研究,通过石蜡杯实验和室内环道实验对不同原油含水率,不同温度下的高含水采出液粘壁规律进行研究,将实验数据进行分析拟合得到了粘壁温度与含水率、剪切应力、油品凝点之间的关系,如下式所示:

式中:

T粘—粘壁温度,℃;

T凝点—凝点,℃;

φ—综合含水率(80%~100%);

τ—平均剪切应力,Pa。

3 安全回油温度的确定

回油温度是油气地面集输工艺设计的一个重要参数,目前传统的方法是将保证井口安全回压前提下的最低管道末端温度最为回油温度,但是实际操作过程中,由于管内多相流动的复杂性,无法准确的通过数学模型给出与井口回压相关联的回油温度预测值。因此现场所确定的回油温度都是出于一个比较安全的保守估计值。众所周知,在保证管网安全,井口回压不超过允许升幅的前提下,回油温度越低,高含水集输系统中满足不加热或者降温集输的油井数目越多,管网系统耗热量越少,经济效益就越好。

上文分析了井口回油温度限制因素主要有油品的粘滞点温度、由临界井口回压确定的管道末端温度、出油管道临界停输时间内的冻结温度以及粘壁温度。粘滞点温度体现的是高含水油水混合液发生稳定分层时的上层油包水乳状液的流动性,而实际管流中扰动较大,形成较稳定的分层流几率很小。由出油管道临界停输时间内的温度刚好下降为冻结温度的初始温度,只能反映特殊区域,管网局部的温降特性,如果用该温度当作回油温度,不能保证整个管网运行的安全性和经济性。

因此建议确定安全回油温度的步骤为将油品粘滞点温度和由出油管道临界停输时间内的冻结温度所确定的集输温度作为参考值,重点测试高含水采出液管流中的粘壁温度,将粘壁温度与油品凝点之间的范围作为安全回油温度的取值范围。具体的取值需要结合试验观察所取的回油温度是否能够满足井口回压的要求。

4 结 论

高含水期采出液的整体物性发生变化,集输条件得到改善,使常温集输和降温集输成为可能。井口回油温度限制因素主要有油品的粘滞点温度、由临界井口回压确定的管道末端温度、出油管道临界停输时间内的冻结温度以及粘壁温度。确定回油温度时将粘壁温度与油品凝点之间的范围作为安全回油温度的取值范围。具体的取值需要结合试验观察所取的回油温度是否能够满足井口回压的要求。

[1]刘学. 大庆外围低渗透油田低温集油的可行性[J]. 油气田地面工程, 2012, 31(6): 19-20.

[2]冷冬梅. 不加热集油技术在大庆高含水油田中的应用[J]. 油气田地面工程, 2013, 32(6): 66-67.

[3]王忠民. 低温集输工艺技术研究与应用[J]. 石油工程建设, 2013, 39(5): 61-63.

[4]何崇韬. 降温集输在油田开发中的试验及应用[J]. 中国石油和化工标准与质量, 2013, 7: 075.

[5]南松玉. 油气集输系统能耗分析试验及节能对策[D]. 大庆:东北石油大学, 2012.

[6]刘晓燕, 陈伟, 赵岩, 等. 高凝原油低温集输多相流流型试验研究[J]. 热科学与技术, 2013 (4): 347-351.

[7]周晓红, 张帆, 陈宏举. 稠油粘滞粘度与粘滞点确定方法研究[J].中国海上油气, 2013, 25(6): 101-104.

[8]宋承毅. 特高含水原油凝滞点及其变化规律研究[J]. 油气田地面工程, 2014, 11: 009.

[9]田东恩. 西区油田高含水期原油粘壁规律研究[J]. 科学技术与工程,2015,09:176-179.

Determination of Oil Return Temperature of Low Temperature Gathering and Transportation of Heavy Crude Oil in High Water Cut Stage

CHE Xiao-kun1,ZHANG Sheng-nan1,WANG Han2

(1 Kehong Petroleum and Natural Gas Engineering Co., Ltd.,Sichuan Chengdu 610000,China;2. Changqing Oilfield Company NO.3 Oil Production Plant, Shaanxi Yan’an 7177507,China)

The water cut of produced heavy oil is over 80% when the oil production enters into high water cut stage. The high water cut of produced oil can change pipe flow characteristics, which makes gathering and transportation at normal temperature or low temperature possible. In this paper, properties of oil and water mixture were analyzed, and the steady water cut was researched. The restriction factors and determination method of oil return temperature were analyzed. The method to get the value of oil return temperature from the range between oil adhered temperature and oil pour point temperature was proposed.

High water cut; Heavy crude oil; Low temperature gathering and transportation; Oil return temperature

TE 832

: A

: 1671-0460(2015)10-2465-03

2015-04-21

车小锟(1983-),四川成都人,工程师,2005年毕业于西南石油大学油气储运专业,研究方向:油气储运地面建设相关技术工作。E-mail: muxuan1008@gmail.com。

张盛楠(1989-),女,助理工程师,研究方向:油气储运地面建设相关技术工作。E-mail:zhangruiyue1993@126.com。