四氢呋喃-水高低压双塔共沸精馏设计与热集成

2015-01-16沈体峰仇汝臣万京帆刘西琨

沈体峰,仇汝臣,万京帆,刘西琨

(1. 青岛科技大学,山东 青岛266000; 2. 山东豪迈化工技术有限公司,山东 青岛266000)

四氢呋喃-水高低压双塔共沸精馏设计与热集成

沈体峰1,2,仇汝臣1,万京帆1,刘西琨1

(1. 青岛科技大学,山东 青岛266000; 2. 山东豪迈化工技术有限公司,山东 青岛266000)

基于Aspen plus软件,以四氢呋喃-水体系为例,利用不同压力下两者相对挥发度不同的特点,设计两座不同压力的精馏塔,使之越过共沸点而精馏出高纯度的THF产品,其中低压塔压力为常压,高压塔压力为6.9 bar,并对全流程做了换热网络设计,产品THF中杂质水含量达到10×10-6,设计结果可为工业化设计提供理论依据和设计参考。

Aspen plus;共沸精馏;优化;热集成

四氢呋喃,又称1,4-环氧丁烷、氧杂环戊烷,简称THF,分子式为C4H8O,无色透明液体,有类似乙醚气味,凝固点为-65 ℃,沸点为66 ℃,相对密度为0.887(20 ℃)。具有低毒、低沸点、流动性好的特点,空气中最高容许浓度为200×10-6。四氢呋喃是性能优良的有机溶剂,由于具有溶解速度快、对树脂表面和内部的渗透扩散性能快等特性得到广泛的应用,特别是对聚氯乙烯、聚偏氯乙烯及共聚物的溶解可得到低粘度的溶液,因而用于表面涂料、保护性涂料、粘接剂和薄膜等的制造,也用于油墨、脱漆剂、人造革表面处理等行业。在Grignard反应、LiAIH4还原缩合反应、酯化反应中均是可用溶剂。THF还是制造丁二烯、锦纶、聚丁二醇醚、γ-丁内酯、聚乙烯吡咯烷酮等的中间体[1]。

目前国内外生产THF的工艺一般是呋喃加氢、Reppe法(即乙炔加氢法)、马来酸酐加氢法、和丁二烯氧化法。但反应产物经过精馏之后的粗产品中存有少量的水等杂质,使其应用范围及其下游产品的质量都受到一定的限制。此外,以THF为溶剂的上述反应废液中THF需要回收纯化以至重新利用,随着国内外THF生产能力的提高和对高纯度THF市场需要的日益扩大,THF进一步的脱水、纯化也越来越被世人所关注[2]。但由于THF与水能形成恒沸物,其组成为81.7%(THF),沸点为65 ℃,所以常规精馏很难达到进一步纯化的目的,本文旨在从变压双塔精馏方法上对THF-水体系的分离做设计探讨,为工业生产提供参考。

1 工艺介绍与计算

恒沸物的精馏提纯,通常采用恒沸精馏或萃取精馏[3]。这两种精馏技术均需要加入第3种组分,因而需要后续提纯过程。依据压力对恒沸点的影响,可以尝试改变精馏操作压力以改变恒沸物的组成。通过改变操作压力打破恒沸组成,采用精馏技术分离恒沸物体系有若干报道,但多数恒沸体系的恒沸组成随压力变化不明显,与恒沸精馏(或萃取精馏)相比,这些体系在本工艺方法上不占有经济上的优势[4]。而四氢呋喃-水体系恒沸组成对压力较敏感,研究压力对该物系恒沸点的影响,以开发精制THF的过程有现实意义,能节省大量的投资和操作费用。

1.1 THF-水体系共沸组成随压力变化

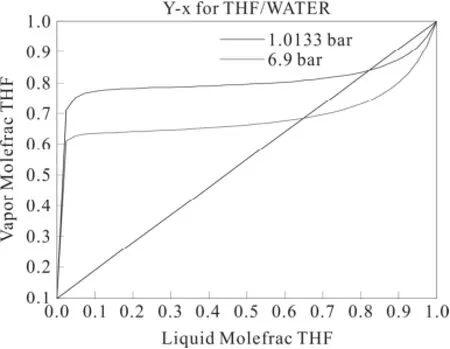

如图1所示,在1.013、6.9 bar下共沸点和共沸组成有较大的变化,且在越过共沸点后的相对挥发度有较大变化,故设计成常压进料,塔顶接近共沸点的约80%THF经泵打入高压塔,经高压塔精馏从塔底产出99.999%的高纯THF[5]。本X-Y图数据来源于WILSON方程,该物性方法能够很好的贴合THF-水体系的气液平衡表现[6]。

图1 THF-WATER体系X-Y图Fig.1 THF-WATER system X-Y Figure

1.2 工艺模拟计算

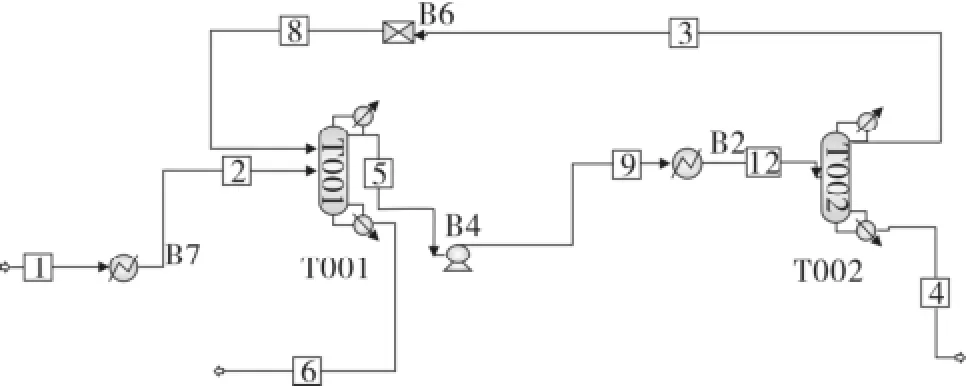

用ASPEN PLUS流程模拟软件对本工艺做了模拟,如下是初步的PFD流程图2。原料经过预热,与来自T002的循环物流一同进入T001,塔内无共沸组成,塔顶产物轻组分THF含量接近与此压力下的共沸组成,同时此物料经泵与换热器预热后进入T002,在T002的压力下THF的组成已越过共沸点,且THF转变为重组分从T002塔底出料。通过对进料热状况、进料位置、塔板数、回流量、采出量、常压塔塔顶组成和加压塔升压量等变量的调节,使THF产品的浓度达到99.999%,同时废水中THF的含量达到1×10-6,产品质量优异,废水达到排放标准。

图2 初步工艺流程图Fig.2 Initial flow chart

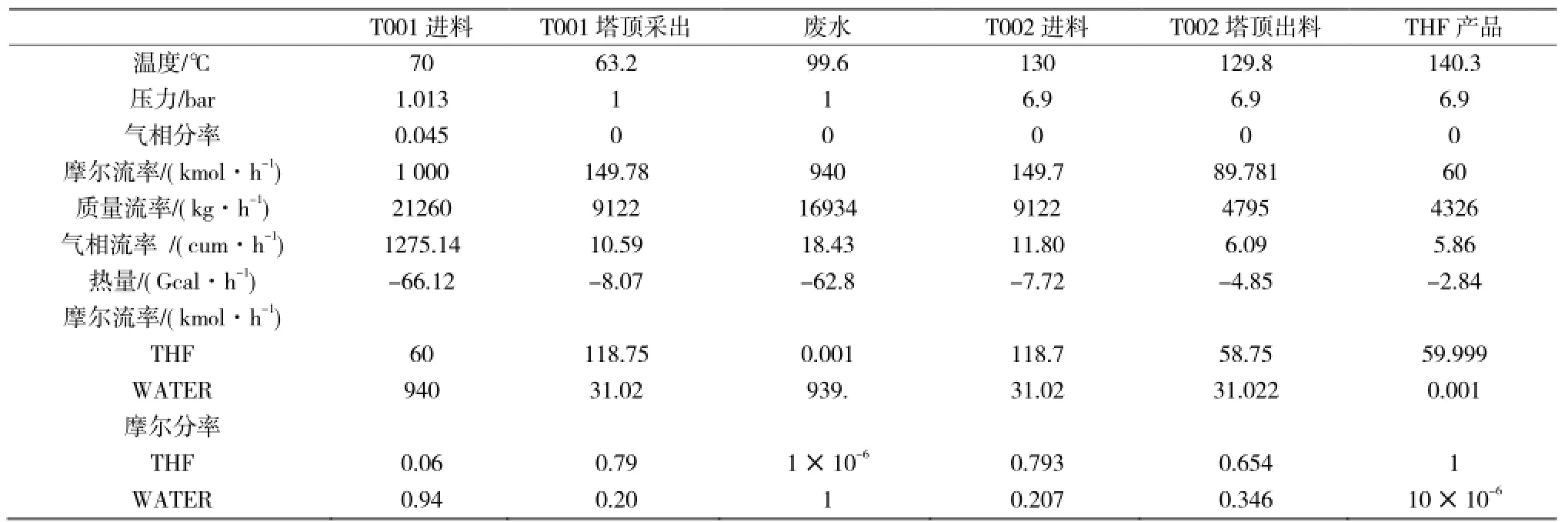

1.2.1 基本工况下的设计结果

全装置基本物料衡算,对全流程进行设计计算,通过原料质量,产品纯度,塔压和回流比等因数,确定两塔的塔板层数分别为15和20,塔板数设置在15到20的范围都是合理的,除非对产品纯度的要求异常的高,下表给出了在此塔板数下的两塔的物料衡算(表1)。

表1 全塔主要物料平衡Table 1 The tower main material balance

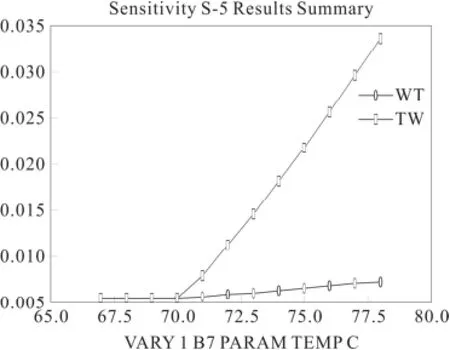

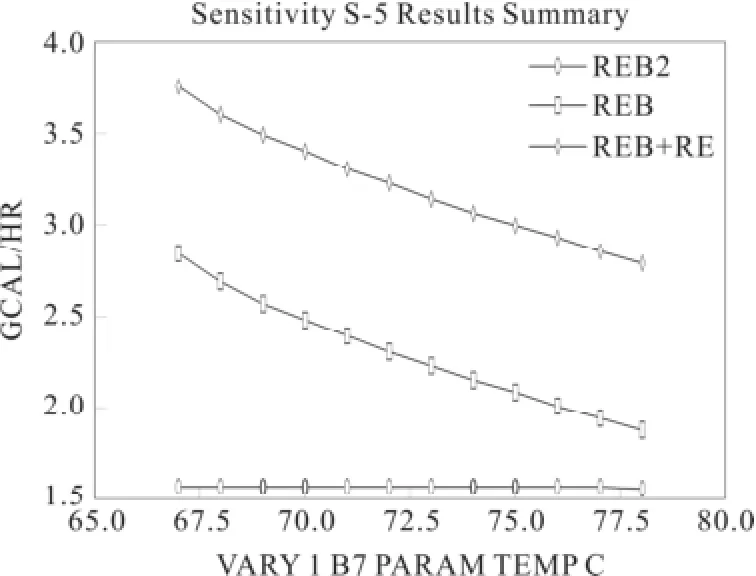

1.2.2 考察T001进料热状况对热负荷和产品质量的影响

T001进料温度初始设计为70 ℃,考察两塔塔底产品杂质随进料温度变化的波动情况。由图3知,进料温度在70 ℃以后杂质含量上升较为明显;对其分析在温度波动且保持产品质量的情况下,T001与T002的再沸器热负荷变化随两塔塔底产品质量的影响。由图4看出,随着进料温度的升高,两塔塔底两塔热负荷总和降低,综合考虑,确定进料温度为70 ℃。

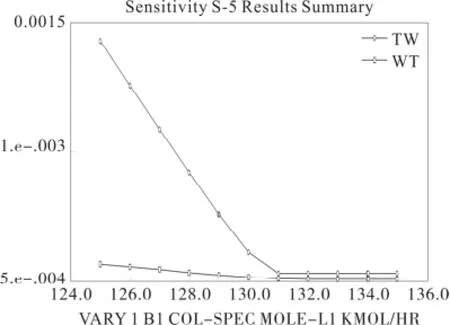

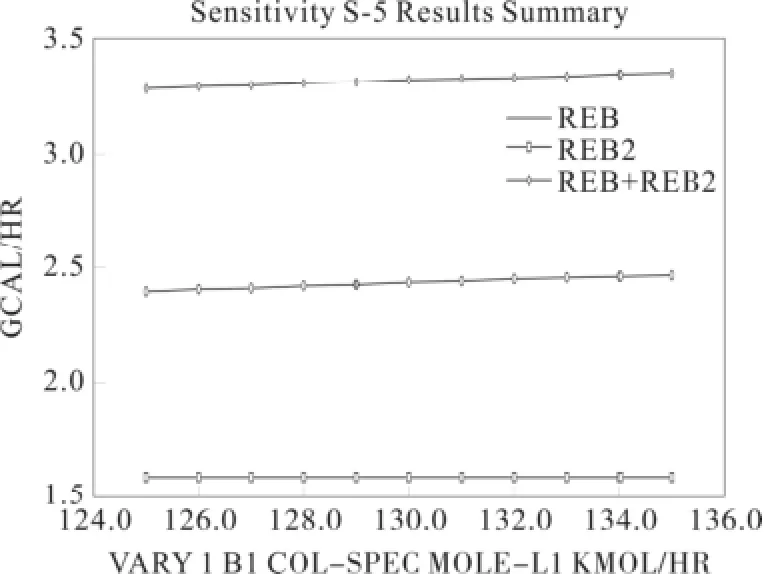

1.2.3 考察T001回流量对产品质量和热负荷的影响随着T001采出量升高,产品中杂质含量越来越低,同时两塔热负荷变化并不明显,故选定回流量为134 kmol/h(图5-6)。

图3 两塔塔底产品杂质随进料温度的变化Fig.3 Change of product impurity with the feed temperature in bottoms

图4 两塔热负荷随进料温度的变化Fig.4 Changes of Thermal with the feed temperature

图5 两塔塔底产品杂质随T001采出量的变化Fig.5 Two bottoms product impurity with T001 distillate volume changes

图6 两塔热负荷随T001采出量的变化Fig.6 Changes of Two bottoms,heat duty with T001 distillate volume

1.2.4 考察T001含量与共沸点差值对精馏过程能耗的影响。

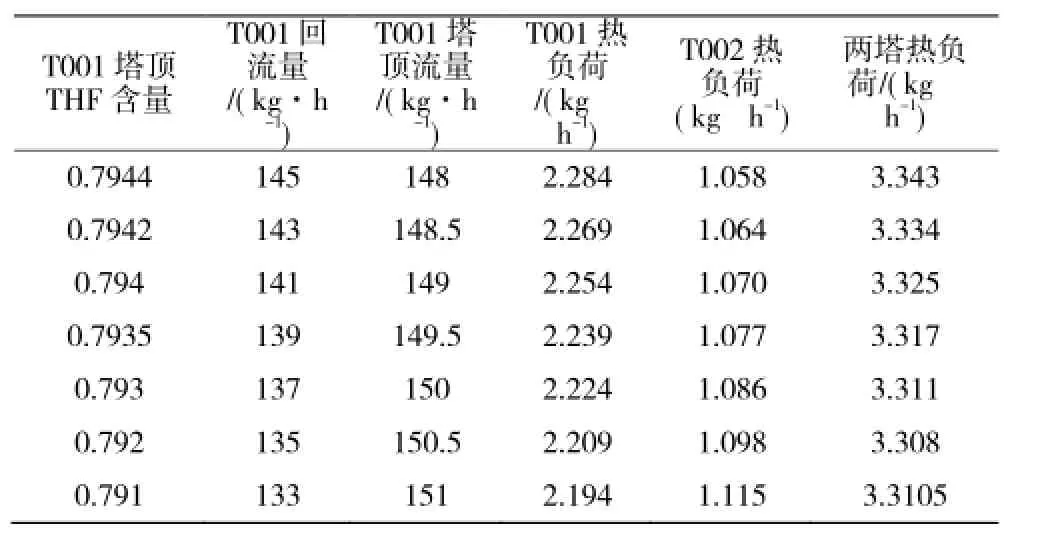

T001塔顶产品中轻组分THF含量非常接近共沸点,随着THF的含量越来越高,则需要越来越大的回流比,这样一来T001中的塔釜再沸器热负荷Q1会越来越大,但是T002中的热负荷Q2会随之减小,于是,在两塔的热负荷之和Q存在一个最小值Qmin。

表2显示了随着T001中THF含量变化对其他各参数的影响,结果显示当T001塔顶THF含量为0.792时,两塔热负荷Q达到最小值Qmin=3.308 Gcal/h。

表2 T001塔顶THF含量对两塔热负荷的影响Table 2 Influence of the thermal on the two towers with T001 overhead THF content

对T001与T002全塔做工艺计算,全塔工艺条件汇总如表3:

表3 各塔工艺条件及能耗Table 3 Process conditions and energy consumption of each column

对T001与T002做水力学计算,结果汇总如表4。

表4 各塔水力学核算结果Table 4 Hydraulics calculation results of each column

2 对全装置进行热集成网络计算

2.1 夹点分析

按夹点技术,以Aspen Energy Analyze软件对工艺进行简单的换热网络计算。夹点技术是以热力学为基础,以最小能耗为主要目标的换热网络综合方法。1978年,Linnhoff等提出了换热网络的夹点问题,夹点的出现将换热网络分为两部分:夹点之上和夹点之下。夹点之上为热端,只有换热器和热公用工程,夹点之下是冷端,只有换热器和冷公用工程,夹点处热通量为零。

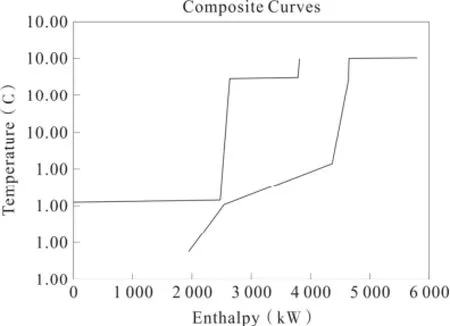

本工艺流程中,有多股热流与冷流进行换热,将所有的热流合并成一根热负荷曲线,所有的冷流合并成一根冷复合曲线,然后将两者一起表示在温-焓图上,将冷复合曲线平行左移,则热复合曲线与冷复合曲线在H轴上的投影有部分重叠,表示热物流能够提供部分热量来加热冷流,最终两条曲线重合于某点,造成换热面积无限大,此点则为夹点(图7)。

图7 冷热物流组合曲线Fig.7 Stream combination of hot and cold curves

2.2 热集成网络分析与生成

可以通过技术经济评价而确定一个系统最小的传热温差—夹点温差。夹点温差越小,需要的公用工程越少,但是换热面积越大即换热器投资越大;夹点温差为零时,操作需无限大的传热面积,是不现实的;夹点温差越大,则能量回收越少,公用工程投资越大,但是设备投资相应较小。综合夹点温差对年度总投资的影响,夹点温差选为6 ℃时,年度总投资达到最小值,做热集成较为经济。

令夹点温差为6 ℃,根据热集成网络中夹点上无冷公用工程,夹点下无热公用工程的原则,将热物流与冷物流换热,回收热量以达到节能目的。

根据优化而得热集成网络,经换热器配置后的节能流程(图8) 。

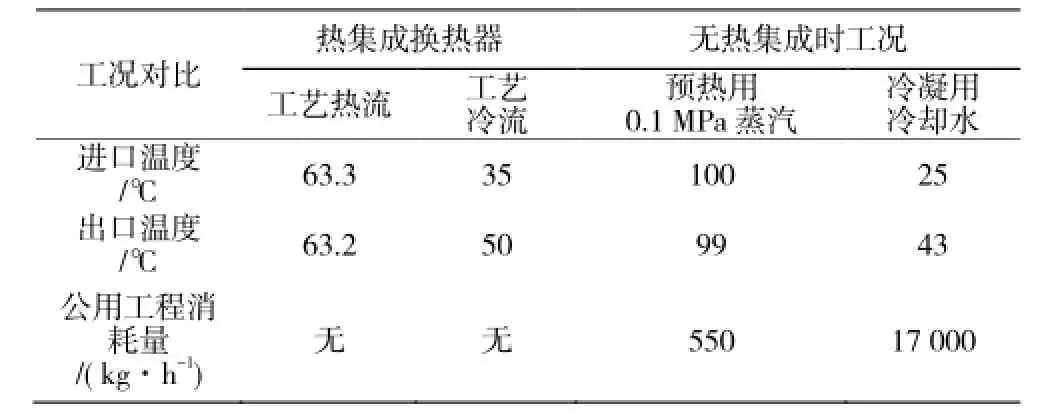

以原料预热器B8为例,比较热集成前后热量消耗情况。B8为原料预热第一台换热器,将35 ℃原料预热到50 ℃,热集成前采用0.1 MPa蒸汽对其进行预热,T001塔顶冷凝器采用25 ℃冷却水冷凝塔顶气,经热集成后,采用T001塔顶气作为原料预热的热源,换热器工艺数据表表如5。

图8 经热集成网络优化工艺流程图Fig.8 Process flow with heat integration

表5 原料预热器不同工况数据对比Table 5 Comparison of preheater data in different conditions

由表5看出,对于原料预热器来说,采用T001塔顶气作为热源,节省了大量的低压蒸汽和冷凝水,为装置节能。以此类推,根据夹点热集成原则,避免跨越夹点换热,对整个装置进行热集成网络搭建,最终的流程图如图8所示。

3 结束语

通过ASPEN PLUS对四氢呋喃-水体系的模拟,利用体系共沸点随温度的变化规律,探索了一种新型的双塔双压共沸精馏工艺,简化了共沸精馏工艺中添加共沸剂造成的复杂流程与高能耗,同时对工艺过程进行了热集成计算,在降低能耗的同时,将产品纯度提高到99.999%,对工业生产具有较强的指导意义。

[1]陈洪钫,刘家祺.化工分离工程[M].北京:化学工业出版社, 1995.

[2]Luyben,W.L;Chien,I.-L.Design and Control of Distillation System for Separating Azeotropes[M].Wiley:New York,2011.

[3]张光旭,林红梅,卞白桂,等.四氢呋喃-水恒沸物的萃取精馏[J].武汉化工学院学报,1998(20):1 -3.

[4]Gmehling J, Onken U, Grenzheuser P, et al. Vapor-liquid equilibrium data collection[J]. Dechema, 1982, 1(5).

[5]Modla,G..Energy Saveing Methods for Separation of a Minimum Boiling Piont Azeotrope using an Intermediate Entrainer[J]. Energy, 2013,50:103-109.

[6]张光旭.四氢呋喃-1,4丁二醇等二元体系模型参数的确定[J].武汉化工学院学报,1999,21(1):6 9.

Design and Heat Integration of THF-Water Azeotropic Distillation at Different Pressure

SHEN Ti-feng1,2,CHOU Ru chen1,WAN Jing fan1,LIU Xi kun1

(1. Qingdao University of Science and Technology, Shandong Qingdao 266000,China;2. Himile Chemical Technology (Shandong) Co., Ltd., Shandong Qingdao 266000,China)

Two rectification columns with different pressure for THF-water system were designed based on their relative volatilities’ difference under different pressures by using Aspen plus software. The system can get high purity THF product. The first column runs under atmospheric pressure, while the second column runs under pressure of 6.9 bar. At the same time, heat integration for the whole process was designed. Water content in THF product reaches to 10 ×10-6.The design results can provide a theoretical basis and reference for the industrial design.

Aspen plus; azeotropic distillation; optimization; heat integration

TQ 028

: A

: 1671-0460(2015)10-2418-04

2015-05-11

沈体峰(1991-),男,湖北天门人,硕士,研究方向:石油加工。E-mail:shentifeng@163.com。

仇汝臣(1963-),男,教授,博士,研究方向:石油加工。E-mail:8978122@163.com。