油田污水余热利用工程

2015-01-14王莉莉党伟中国石油化工股份有限公司石油勘探开发研究院于承迎北京节能环保中心

文 // 王莉莉 党伟 中国石油化工股份有限公司石油勘探开发研究院 于承迎 北京节能环保中心

图1 联合站工艺流程示意图

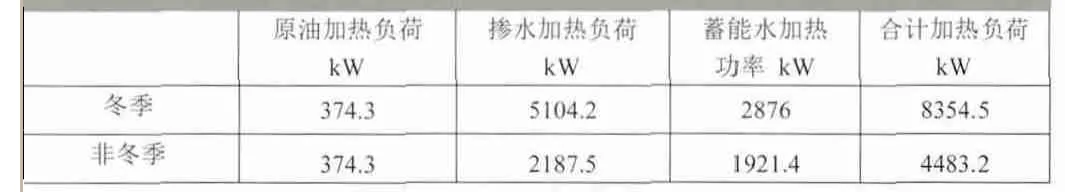

表1 联合站加热负荷

目前,我国大部分油田已进入中后开采期,采出液含水率高,东部老油田多数含水率已达80%以上,油田产出污水量大,仅中石化各油田产水量就超过940000m3/d。污水产出水温度一般50℃左右,余热资源丰富,产出污水一般处理后直接回注地层,其中大量的热能没有充分利用而被浪费,同时为保证油田联合站生产运行所需热能,需要消耗大量燃料油、天然气、煤。若将污水余热回收利用,可降低燃料消耗,符合国家有关节能减排的政策要求。

本文以中石化某联合站污水余热回收利用为例,研究污水余热回收利用技术及效益。

1 联合站概况

该联合站设计液量处理能力30000m3/d,实际处理液量19300m3/d,原油外输量700t/d,采用热化学沉降、电脱水原油处理工艺。污水量为13000m3/d,采用“除油-气浮-沉降-过滤”的处理工艺,处理后的污水用于油田注水。联合站原油及污水处理工艺详见图1。

联合站内主要的加热负荷为外输原油加热、掺水加热、稠油加热及建筑采暖。联合站建有10台加热炉,其中2台用于稠油进站加热及脱水加热,2台用于原油外输加热,3台用于取暖,3台用于掺水加热,全部为燃气加热炉。联合站冬季负荷为8147.8kW,用气量20000m3/d;非冬季负荷为4895.1kW,用气量12000m3/d。加热负荷具体见表1。

2 污水可供热量

该联合站污水量为13000m3/d,温度为46℃,采用热泵技术回收污水余热,按照热泵可产生热源温降为10℃的热量计算,该联合站污水余热可回收热负荷为6319kW,热值为199300GJ/a,相当于天然气17500m3/d的热量,可满足原油外输、掺水所需热量(5478.5kW)。

3 污水余热利用改造

3.1 设计参数

⑴ 低温热源换热器一次侧进口温度46℃、出口温度36℃,二次侧进口温度32℃、出口温度42℃。

⑵ 掺水换热器一次侧进口温度77℃、出口温度67℃,二次侧进口温度50.9℃、出口温度70℃。

⑶ 原油换热器一次侧进口温度77℃、出口温度67℃,二次侧进口温度49℃、出口温度70℃。

3.2 工艺流程

采用8500kW蓄能式高温水源热泵机组。由于峰谷电价相差较大,热泵系统在电价平、谷电价期,热泵机组满负荷运转,将产生的多余热量储存于蓄能水罐中,在电价尖峰电价期,停运热泵机组,采用蓄能水罐中的热水用于掺水及原油加热。

主要工艺流程为:污水通过低温热源泵增压后与低温循环水换热,温度由46℃降低到36℃,然后回注。低温循环水吸收污水中的余热,温度从32℃升高到42℃。高温热泵系统中通过蒸发器吸收低温循环水中的热能,输出温度为77℃的热水,向蓄能水罐、掺水换热器和原油加热换热器供热,经过换热器后的热水温度降低至67℃。掺水温度从50.9℃提升至70℃,原油温度从49℃提升至70℃。工艺流程见图2。

3.3 主要设备

3.3.1 换热器

板式换热器同管式换热器相比,传热系数高,结构紧凑,重量轻,热损失小,不易结垢。其缺点是,由于板片间通道窄,当换热介质含有较大颗粒或纤维物质时,容易堵塞板间通道。

该联合站处理后的污水含油、悬浮物较少,不易堵塞板式换热器。故本工程采用板式换热器。换热器前安装过滤器,解决水中杂质堵塞问题。采用Na3PO4、Na4P2O7、(NaPO3)6、Na5P3O10等防垢剂解决换热器结垢的问题。

按照冬季的加热负荷计算换热器的换热面积,低温热源换热器换热面积为1580m2,选用换热量2500kW换热器4台。掺水加热换热器换热面积为464m2,选用换热量3370kW换热器3台。原油加热换热器换热面积为150m2,选用换热量500kW换热器2台。

3.3.2 高温热泵

冬季高温热泵功率为8354.5kW,非冬季为4483.2kW,详见表2。选择制热量8500kW高温热泵1台,热泵制热额定功率为1884kW,备用制热量1500kW高温热泵1台。

3.3.3 二级泵

二级泵冬季加热负荷5478.5kW,流量为471m3/h,非冬季加热负荷2561.8kW,流量为220m3/h,详见表3。选用Q=200m3/h、H=24m、P=18.5kW电机4台,冬季3用1备,非冬季2用2备。

3.3.4 一级泵

一级泵选型同二级泵,选用Q=200m3/h、H=24m、P=18.5kW电机4台。

3.3.5 蓄能水罐

热泵机组的运行方式为在电价平、谷期时运行,在电价峰、尖峰期停用。冬季峰值、尖峰值为8h,即全天运行16h(电价平、谷期),考虑5%热损失,经计算,蓄能水罐加热功率为2876kW,容积为1972m3。非冬季时,热泵机组的运行方式为在电价平、谷期时运行14h,其余10h停用,考虑5%热损失,经计算,蓄能水罐的加热功率为1921.4kW,容积为1646.9m3。选取2000m3水罐2座,采用聚乙烯泡沫塑料保温。详见表4。

3.3.6 低温热源泵

联合站污水量为13000m3/h,流量为542m3/h,选用Q=200m3/h、H=24m、P=18.5kW电机4台(3用1备)。

图2 联合站工艺流程示意图

表2 高温热泵参数计算

表3 二级泵选型参数计算

4 污水余热利用效益分析

4.1 经济效益

该项目运行成本包括电费、设备折旧费、设备维护费用、人员工资、管理费用等。

冬季运行时间为16h/d,非冬季运行时间为14h/d,按需要系数0.8计算,则全年耗电量为9101000Wh。按平谷期平均电价0.449元/kWh计算,全年电费408.6万元。

设备折旧年限取10a,按直线折旧,设备残值取3%,每年折旧费335.4万元。

蓄能式高温水源热泵的设备年维护费用按投资的5%计取,为172.9万元/a。

该项目定员7人,人员工资按照5万元/人/a取,共计35万元/a。

管理费按工资的150%计取,为52.5万元/a。

项目总运行成本1004.4万元/a,不含折旧费用的运行费用为669.0万元/a。现有燃气加热炉系统总运行成本为1410.0万元/a,不含折旧费用的运行费用为1291.6万元/a。两种系统的运行成本对比见表5。

项目收益为原系统年运行费用与新系统年运行费用差值(不含折旧费用),共计622.6万元/a。

该项目总投资3458.1万元,其中工程费2831.50万元。项目的静态投资回收期为5.6a。

4.2 节能效果

项目实施后,充分利用污水余热,有效降低联合站生产能耗,每年节能量折合标准煤2246.4tce,见表6。

4.3 环境效益

加热炉主要空气排放指标主要包括氮NOx、SO2、烟尘等,按照《环境保护实用数据手册》(1994版)规定的计算系数,项目实施后,减少NOx排放1165.5kg/a,减少SO2排放185.0kg/a,减少烟尘排放444.0kg/a。

表4 蓄能水罐参数计算

表5 蓄能式高温水源热泵及燃气加热炉系统运行成本对比及经济运行参数

表6 项目节能量

按照天然气CO2排放量55.662tCO2/TJ计算,根据电力等价值将耗电量折算成天然气消耗量后,原燃气加热炉系统每年排放CO210570.2t,蓄能式高温水源热泵系统每年排放CO26563.1t,减排量4007.1t/a。

5 结论

中石化某联合站污水矿化度较低,经处理后水质较好,适用于污水余热回收利用;污水对钛质挂片的腐蚀、结垢速率较低,污水余热利用换热器宜采用钛材质换热器。

采用8500kW蓄能式高温水源热泵机组回收油田污水余热,热泵系统在电价平、谷电价期满负荷运转,将产生的多余热量储存于蓄能水罐中,在电价尖峰电价期停运,采用蓄能水罐中的热水用于掺水及原油加热。主要设备包括制热量8500kW高温热泵1台、制热量1500kW高温热泵1台、换热量2500kW换热器4台、换热量3370kW换热器3台、换热量500kW换热器2台等。

项目总投资3458.1万元,运行效益622.6万元/a,静态投资回收期为5.6年。每年节能量折合标煤2246.4tce,减排NOx1165.5kg,减排SO2185.0kg,减排烟尘444.0kg,减排CO24007.1t,经济及环保效益显著。