热泵余热回收技术在糖厂生产中的应用研究

2015-01-14黄雄军温亦钦黄益雄张思原罗焕祥苏喜德林春玲黄慧玲

黄雄军,温亦钦,黄益雄,张思原,罗焕祥,苏喜德,林春玲,黄慧玲

(1广西来宾永鑫糖业有限公司,广西来宾546100;2广西永鑫华糖集团有限公司,广西南宁530021;3广西大学轻工与食品工程学院,广西南宁530004)

0 前言

能源危机以及环境恶化问题已经成为国际社会关注的热点。随着我国人口激增以及国民经济的快速发展,加剧了化石燃料的消耗与枯竭,造成生态环境严重污染。目前我国是世界上第2能源消耗大国,但能源的利用率不到 30%[1],远远落后于先进的发达国家。因此,节约有限的资源,减少能源的浪费,即加强工业生产中余热、废热的回收利用,提高一次能源的利用率,是缓解能源危机、保护环境的根本措施,也是实现我国经济增长方式从粗放型向节约型转变的重要途径。

糖厂是余热资源丰富的能耗大户,其中最大的热能损耗在于蒸发和煮糖冷凝器的汁汽排放[2],其热量通过循环水系统,从冷却水塔排放到大气中。这部分巨大的余热热量排放到大气中,造成局部区域形成“热岛效应”。但由于这部分余热资源温度较低,一般都在45℃左右,人们对这部分能量的利用不够重视,往往直接排放到大气中。不但造成能源浪费,而且给环境带来了热污染。值得注意的是这部分热量很大,如果能够将这部分低温热源回收利用,不仅能够提高糖厂的能源利用率,而且对保护环境有益。

热泵是一种将低位热源的热能转移到高位热源的装置。1824年法国科学家萨迪·卡诺(Sadi Karnot)首次提出“卡诺循环”理论,这成为热泵技术的起源。1852年英国科学家开尔文(L. Kelvin)提出将逆卡诺循环用于加热的热泵设想。他第一个提出了正式的热泵系统,当时称为“热量倍增器”[3]。之后许多科学家和工程师对热泵进行了大量研究。目前热泵以其能吸收环境热能或回收低温废热来高效制取中、高温热能的突出优势,在余热回收领域得到广泛的应用。广西来宾永鑫糖业有限公司利用成熟先进的吸收式热泵系统进行低温余热回收,将45℃循环冷却水热量回收制得80℃热水作为混合汁的二级加热热源,并引用蒸发末效汁汽废热或者蒸发Ⅱ效汽凝水热量作为混合汁的一级加热热源,全面回收末效汁汽和循环冷却水中的余热,满足稳定的生产运行。

1 生产工艺热水和末效汁汽余热回收

1.1 原生产工艺热水和末效汁汽流程

来宾永鑫糖业有限公司原生产工艺:首先由锅炉燃烧蔗渣产生蒸汽供汽轮机组发电,同时得到约130℃乏汽供制糖生产过程中糖汁蒸发和煮糖使用。高温乏汽经降温器后作为糖汁加热热源,糖汁受热沸腾,继而产生大量的汁汽,前一效蒸发罐的汁汽作为下一效蒸发罐的热源或者作为煮糖的热源,而蒸发罐的末效汁汽以及煮糖产生汁汽温度约70℃,由于温度较低,不能直接作为糖汁加热热源而进入水喷射冷凝器冷凝,其凝结水与冷却水一起排至冷却塔冷却后循环使用。加热蒸汽或者蒸发汁汽由于放出潜热温度下降,凝结成水。I效汽凝水温度约120℃,由于水质好,常作为锅炉补充用水,II效汽凝水温度约110℃,II效以及后面各效汽凝水混合作为制糖工艺用水。

1.2 工艺热水和末效汁汽余热回收工艺流程

目前我区多数糖厂蒸发罐排入冷凝器的汁汽量对甘蔗比例约为5%~7%,个别较低的为2%~4%,比国外先进糖厂高很多[4]。大量的汁汽进入冷凝器,不但增加了冷却水用量,而且汁汽带走大量热量。升温后的冷却水需利用冷却塔对其降温才能循环使用,冷却水进冷却塔温度约为45℃,出冷却塔温度降为32℃,这不仅导致其中大量的热能被浪费掉,且还造成水资源的浪费。为了合理地利用这些余热热量,来宾永鑫糖业有限公司提出了全面回收及利用糖厂末效汁汽、II效汽凝水以及冷却循环水余热的工艺方案。

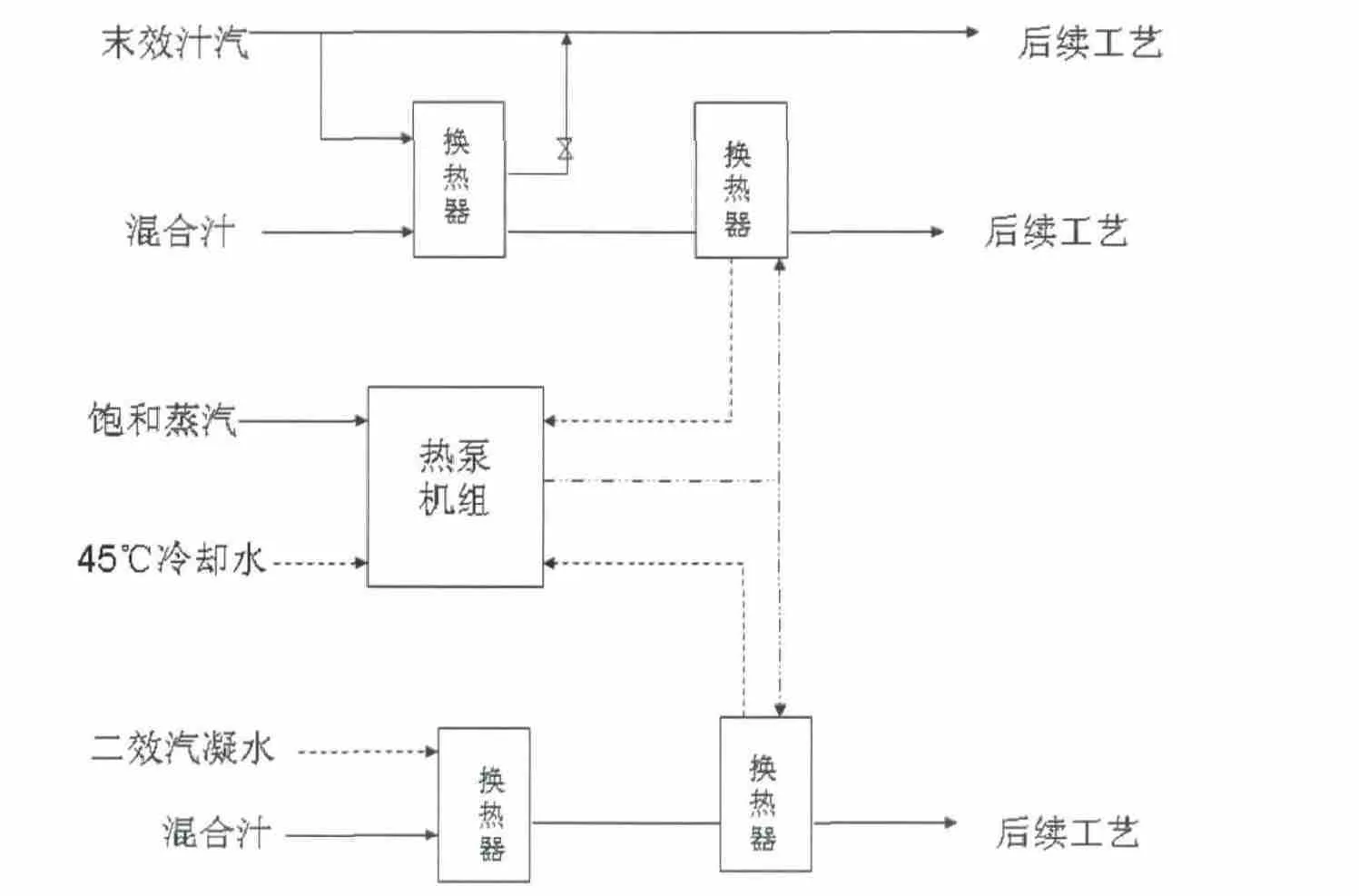

原有工艺混合汁要求从35℃加热到70℃,分两级加热,混合汁一级加热抽用蒸发IV效汁汽,二级加热抽用蒸发III效汁汽。新余热回收方案改为:混合汁的一级加热热源引用蒸发末效汁汽或蒸发II效汽凝水,加热混合汁从35℃到45℃。采用热泵系统回收45℃冷却循环水余热,以少量饱和蒸汽作为驱动热泵的动力而获得大量80℃高温热水作为混合汁二级加热的热源,将混合汁从45℃加热到70℃,以减少加热器的蒸汽用量,部分取代冷却塔,节约冷却水用量,降低冷却塔负荷,从而达到节能的目的。回收及利用糖厂末效汁汽、Ⅱ效汽凝水以及冷却循环水余热工艺流程示意图见图1。

2 热泵系统

2.1 热泵系统的组成

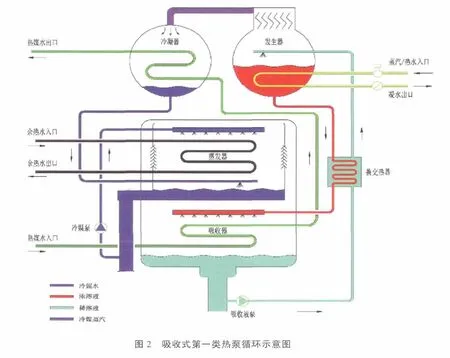

热泵系统主要是由冷凝器、发生器、蒸发器、吸收器、热交换器组成(图2),采用的是溴化锂吸收式热泵即第一类吸收式热泵,热泵机组的效率COP为1.7~2.48之间,即消耗1 kJ的高温驱动热量,可从低温余热源中提取1.7~2.48 kJ的热量。

2.2 热泵系统工作原理

图1 末效汁汽、II效汽凝水以及冷却循环水余热回收利用工艺流程示意图

第一类吸收式热泵循环的基本工作原理[5]:利用饱和蒸汽加热发生器中溴化锂-水工质对溶液,稀溶液经过加热产生高温高压的循环水蒸汽,进入冷凝器;水蒸汽在冷凝器中凝结放热,变成高温高压的循环水进入节流阀,经节流阀后变成低温低压的饱和汽液混合物,然后进入蒸发器;在蒸发器中饱和汽液混合物吸收了循环冷却水的热量变成水蒸汽,进入吸收器;在吸收器中,循环水蒸汽被溴化锂-水工质对溶液吸收,吸收后的工质对溶液经热交换器升温后被不断泵送到发生器。在发生器中,溶液因为被加热浓缩变成浓溶液,浓溶液经过换热器降温后被不断放入吸收器,这样就完成了吸收式热泵循环。其中在冷凝器中循环蒸汽凝结放热,升温的热水作为加热热源。

3 热泵余热回收系统生产实践

3.1 生产运行情况

2013/14 年榨季来宾永鑫糖业有限公司的余热回收加热系统经调试后进行了生产运行。该公司有2条生产线,新线甘蔗处理能力330 t/h,旧线处理能力170 t/h,具体运行新线混合汁流量280 t/h、旧线混合汁流量160 t/h。新线余热回收系统于3月17日10:20时正式启用,一级加热热源为末效汁汽,可将混合汁由23℃提高至40~45℃;二级加热热源用热泵机组制得热水,热水量约为500 t/h,温度约75℃,热泵机组平均耗废汽量约4 t/h。经两级加热混合汁温度可由23℃提高至65℃,基本达到设计要求,同时节省的III效汁汽抽去煮糖,糖浆浓度稳定。

旧线余热回收系统于3月17日13:10时正式启用,一级加热热源为末效汁汽,可将混合汁由23℃提高至40~45℃;二级加热利用厂区内85℃热水,可将混合汁由 40~45℃提高至 50~65℃。旧线III效汁汽抽往糖浆加热器,糖浆可被加热至80℃,达到工艺指标要求。

3.2 余热利用基本计算

余热利用项目运行过程,甘蔗榨量新线为 290 t/h,旧线为170 t/h,混合汁流量新线280 t/h、旧线160 t/h,混合汁温度可由 23℃提至 65℃,升高 42℃。

新线混合汁吸收热量:

Q1= 280×1000×3.69×42 = 43394400 kJ/h旧线混合汁吸收热量:

Q2= 160×1000×3.69×42 = 24796800 kJ/h;耗用蒸汽的热量:

Q3= 4×1000×2229.3 = 8917200 kJ/h;

余热回收系统吸收的热量:

Q1+ Q2- Q3= 43394400+24796800-8917200 =59274000 kJ/h;

热泵机组耗废汽参数 0.15 MPa,汽化潜热2229.3 kJ/kg;混合汁比热3.69 kJ/kg℃[6]。经生产查定余热回收系统平均每小时电耗156 kW·h。扣除电耗实际回收热量:

59274000-156×3600 = 58712400 kJ/h以上计算未计冷却塔节能。

3.3 余热回收效益

回收热量折成含 45%水分蔗渣量,取热效率70%:

58712400÷4.2 ÷2057÷1000÷0.70 = 9.7t/h;折成蔗渣打包率:

9.7÷(290+170) = 2.1%蔗。每榨万吨甘蔗节约蔗渣量:2.1%×10000= 210 t。

采用这套余热回收系统不仅避免了循环冷却水余热散失在自然界的空气中,减弱其对环境形成局部“热岛效应”,而且通过该余热回收系统的使用运行,每榨万吨甘蔗相当可节约蔗渣210 t,有力地支援了蔗渣造纸发展,节约大量木材,对我区森林资源和生态环境的保护具有十分重要意义。

4 结论

来宾永鑫糖业有限公司热泵余热回收系统的生产试验表明,利用热泵系统回收糖厂余热,取代原混合汁加热系统是可行的,且具有显著的节能效益,粗计每小时可回收热量5.87×107 kJ,相当于节约蔗渣量9.7 t/h。热泵机组在初期耗废汽量约7 t/h,调试后废汽流量降至约4 t/h。加热后混合汁温度受热水流量稳定性影响较大,需加强控制管理。该余热回收系统如能进一步磨合调试提高稳定性将会产生更大的节能效益。

[1] 邱中举. 溴化锂吸收式热泵系统的研究[D]. 杭州:浙江大学,2011.

[2] 霍汉镇. 糖厂节能的措施与方向[J]. 广西蔗糖,2007(2):30-33.

[3] 陈东,谢继红. 热泵技术及其应用[M]. 北京:化学工业出版社,2006.

[4] 施灏,陈民勇,赵儒伟. 蒸发末效汁汽余热收集系统在糖厂的应用[J]. 广西蔗糖,2011(3):23-26.

[5] 茹毅. 吸收式热泵技术在工业余热回收利用中的应用研究[D]. 山东:太原理工大学,2012.

[6] 华南工学院,无锡轻工业学院,大连轻工业学院,等. 制糖工业分析[M]. 北京:轻工业出版社,1979.

[7] 中国轻工总会甘蔗糖业质量监督检测中心. 甘蔗制糖化学管理分析方法[M]. 广州:中国轻工总会甘蔗糖业质量监督检测中心,1995.