海洋石油水下电控系统主控站设计

2015-01-13张汝彬王向宇刘冬冬马洪文王立权

张汝彬 王向宇 刘冬冬 苏 锋 马洪文 王立权

(1.海洋石油工程股份有限公司,天津 300451;2.哈尔滨工程大学,哈尔滨 150001)

水下生产系统在海洋油气资源开发上具有巨大的潜力,而且发展越来越成熟,其显著的水下生产技术优势和巨大而可观的经济效益得到世界各国大石油公司的广泛关注和不断应用。水下生产控制系统是保证水下生产系统协调运行的中枢,其运行的稳定性直接影响到水下生产系统的安全,而主控站的稳定运行是保证水下生产系统运行稳定的关键[1]。目前,这项技术被国外少数几个公司(如FMC公司、Aker公司、GE公司及Weatherford公司等)垄断[2]。笔者通过对国内外主控站的调研,基于水下分离器控制系统,设计了国内第一台水下控制系统主控站。

1 水下电控系统总体构成

水下电控系统是水下生产系统的核心,其主要功能是通过控制水下采油设备的阀门来实现整个系统的基本功能,如开采、运输、油水液三相分离及系统的启停等。另外,该系统还可以通过收集水下采油设备的信号来了解目前设备的运行状况,实现实时监控及报警等功能。

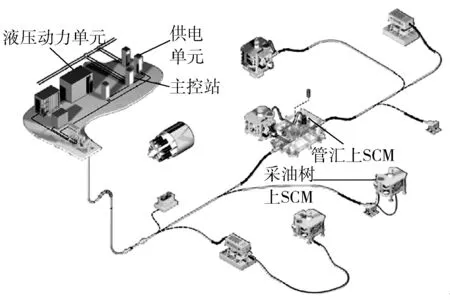

水下电控系统总体分布如图1所示,该系统由水上和水下两部分组成,其中水上部分包括主控站、液压动力源和供电单元;水下部分是水下控制模块(SCM)[3]。

图1 水下电控系统总体分布

主控站是水下电控系统的中枢,所有的控制指令均由主控站下达,一方面,通过下指令给水下采油控制模块,实现对水下各设备的控制,完成基本生产功能;另一方面,通过采集水下采油控制模块反馈上来的信号,监视系统的运行情况,实现监控和报警。

液压动力单元为水下采油设备提供动力支持。通过主控站的指令,液压动力单元提供高、低压的液压油,保证各设备正常工作。

供电单元为整个系统提供电源,也是非常重要的一个组成部分。

水下采油控制模块是连接主控站与水下各采油设备之间的桥梁;一方面,水下采油控制模块接收主控站的指令,控制各采油设备正常工作;另一方面,还收集各采油设备的信号并反馈给主控站,主控站通过分析实现监控与报警功能。

2 主控站的总体方案

主控站主要依托“十二五”海洋深水工程重大装备和配套工程技术项目,具体针对珠海测试基地水下生产试验系统设计并完成了测试用水下生产系统主控站,其具体要求为:主控站对水下安装设备、水上液压动力源和电力电源提供完整的控制与监测。主控站可以通过电-液混合脐带缆对水下控制模块进行动力供给、控制、监测一体化作业,控制柜集成了工业计算机、平板显示器、鼠标、键盘和电力供给单元[4]。

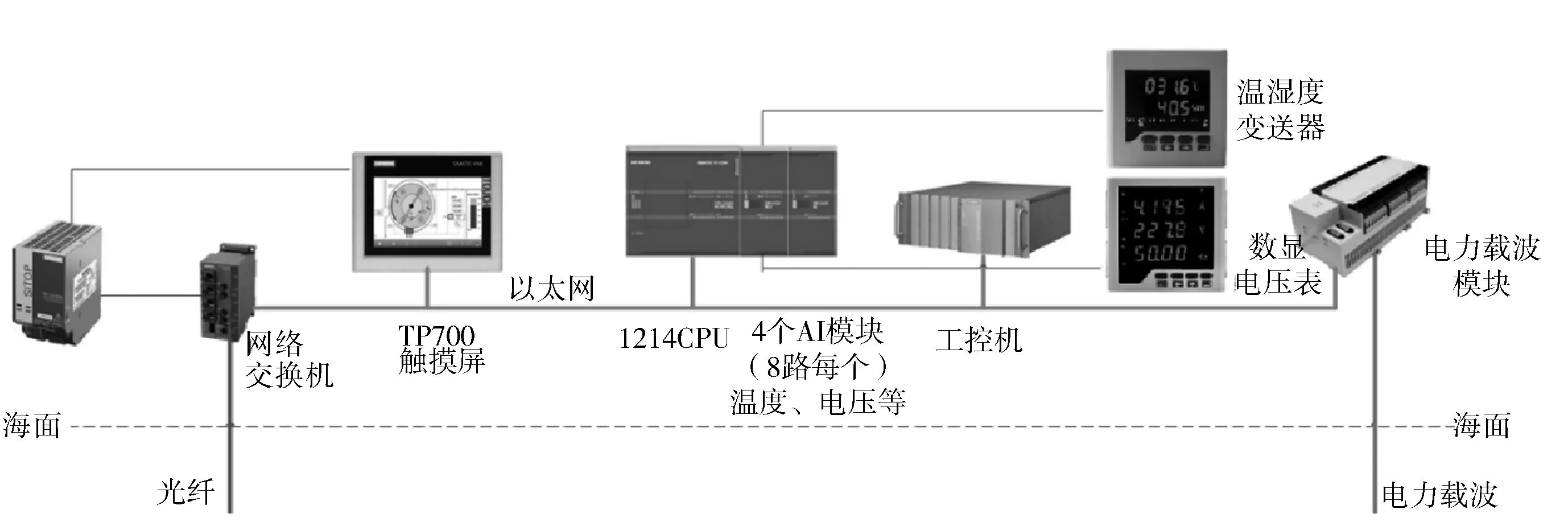

笔者设计的主控站包括工业网络交换机、TP700触摸屏、S7-1200PLC、模拟量输入模块、工控机、电力载波模块,其结构如图2所示。

图2 主控站总体方案

网络交换机把水下传输来的光纤信号转换为以太网信号,然后传输给PLC,PLC对数据进行处理后发送给工控机,传输过来的数据通过触摸屏显示出来,同时触摸屏还可以进行紧急操作。PLC不但采集水下传输过来的数据,同时还监测主控站内的温度、湿度、电压和电流,并把数据传输给工控机。工控机对整个系统进行监测和控制。为了增加控制系统的可靠性,在水上与水下控制系统的通信中,增加了电力载波模块,电力载波可以在光纤信号出现问题时,及时把水下传输来的数据通过电力信号传输到水上来,同时把电力信号转换为以太网信号并传输给工控机。

主控站还可以通过网络交换机把以太网信号转换为光纤信号,或者通过电力载波机把以太网信号转换为电信号,从而把控制数据传送给水下控制模块,进而控制水下设备。

3 主控站的软件部分

3.1 水下分离器的工作过程

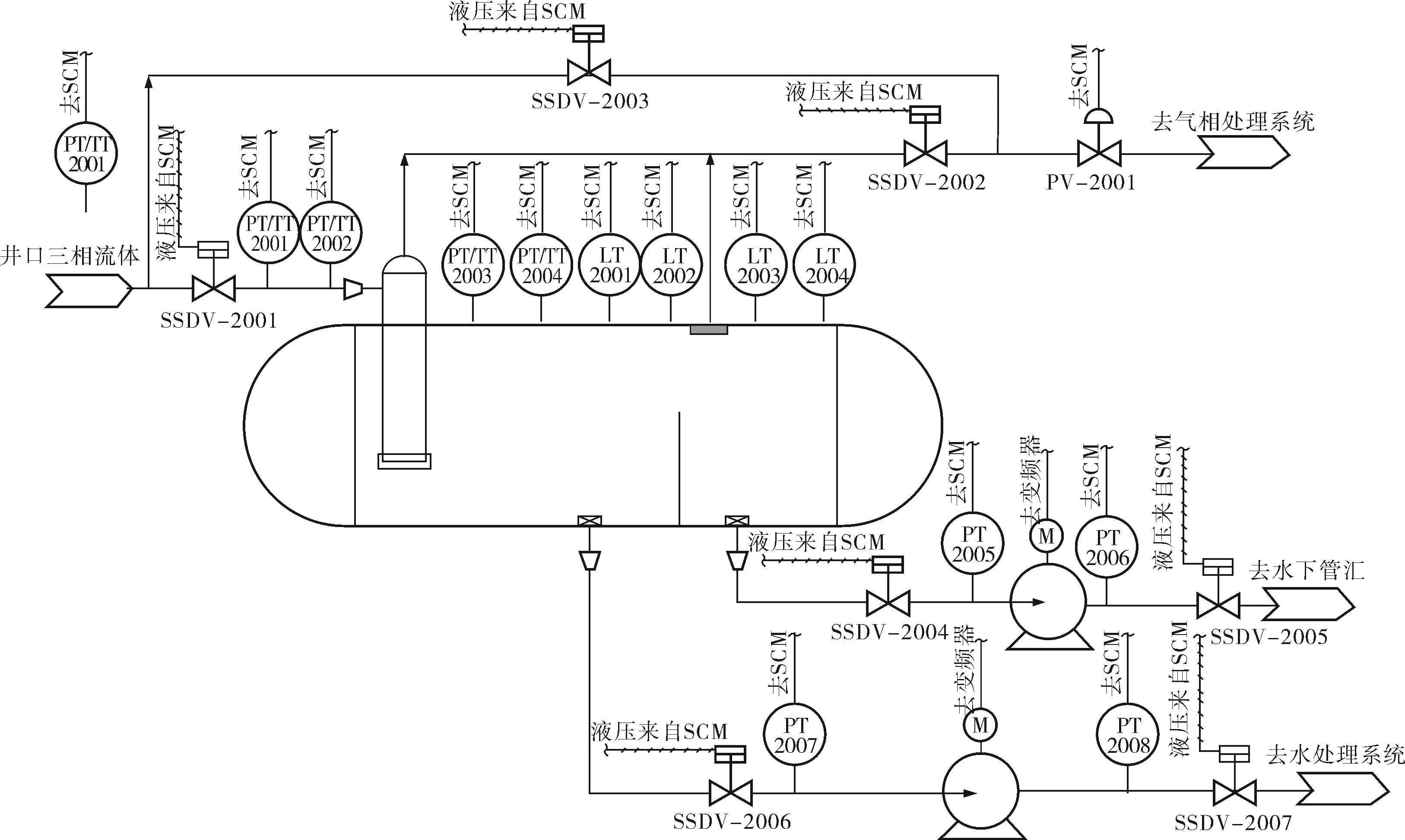

图3所示为所要控制的水下分离器工艺简图[5]。

图3 水下分离器工艺简图

水下井口出来的原油经过水下分离器的入口进入到分离器内,在分离器入口处有一个液控关断阀,用于控制原油进入分离器。此处还有两个压力传感器和两个温度传感器(互为冗余),用于检测入口原油的压力和温度。

原油在进入分离器之前先对气体进行预分离,然后通过水下分离器上部的旋流器进入到分离器内部,依靠重力进行油水分离,而未完全分离的气体此时也会进行分离,从分离器上部的气相出口出去。密度相对较大的水沉淀在下层,密度相对较小的油漂在水面上,当高度达到分离器堰板后流入右侧舱室。分离器上部有两个液位传感器,实时监测油相液位和油水界位,上部还有两个压力传感器和温度传感器,用于实时监测分离器内的温度和压力。

分离器下部有两个出口分别对应水和油,出口管道上泵的前方有两个液控关断阀,泵的后方也有两个液控关断阀,此关断阀的作用是控制分离器内部水和油的排出。在泵的前方和后方共有4个压力传感器,用于实时监测出口液体的压力。

出口管道的两个变频泵用于抽出分离器内部的水和油,根据两个液位传感器的数据,利用PID算法控制变频泵的转速,从而控制分离器内部两个液位的高度。

气相出口管道上有两个液控关断阀,用于控制气的进出。在管道上还有一个调节阀,通过气相压力反馈回来的数据,利用PID算法对调节阀进行控制,从而调节分离器的内部压力。

3.2 软件流程

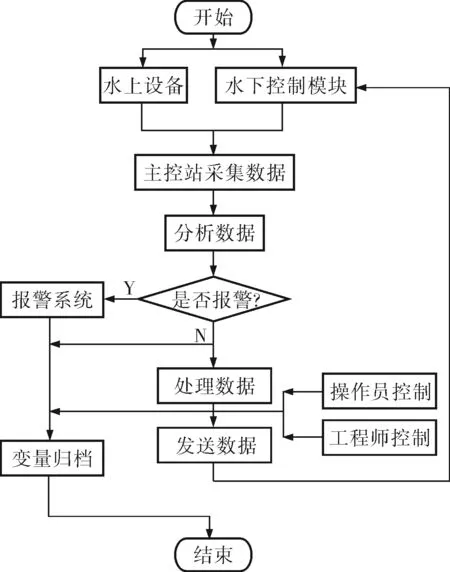

主控站控制程序设计。根据主控站组态流程,制定了如图4所示的控制程序。主控站采集水上传感器和水下控制模块的数据,首先分析是否报警,如不报警则进入分析数据程序,通过PID控制程序对其进行分析,并发送数据到水下控制模块中,进而对水下设备进行控制。如果采集的数据触发报警系统,则分析是一般报警还是关断报警,如是一般报警,则只在监控界面上显示报警信息,不进行关断;如是关断报警,则按照关断程序对设备进行关断,并在监控界面上显示报警信息。

图4 主控站控制流程

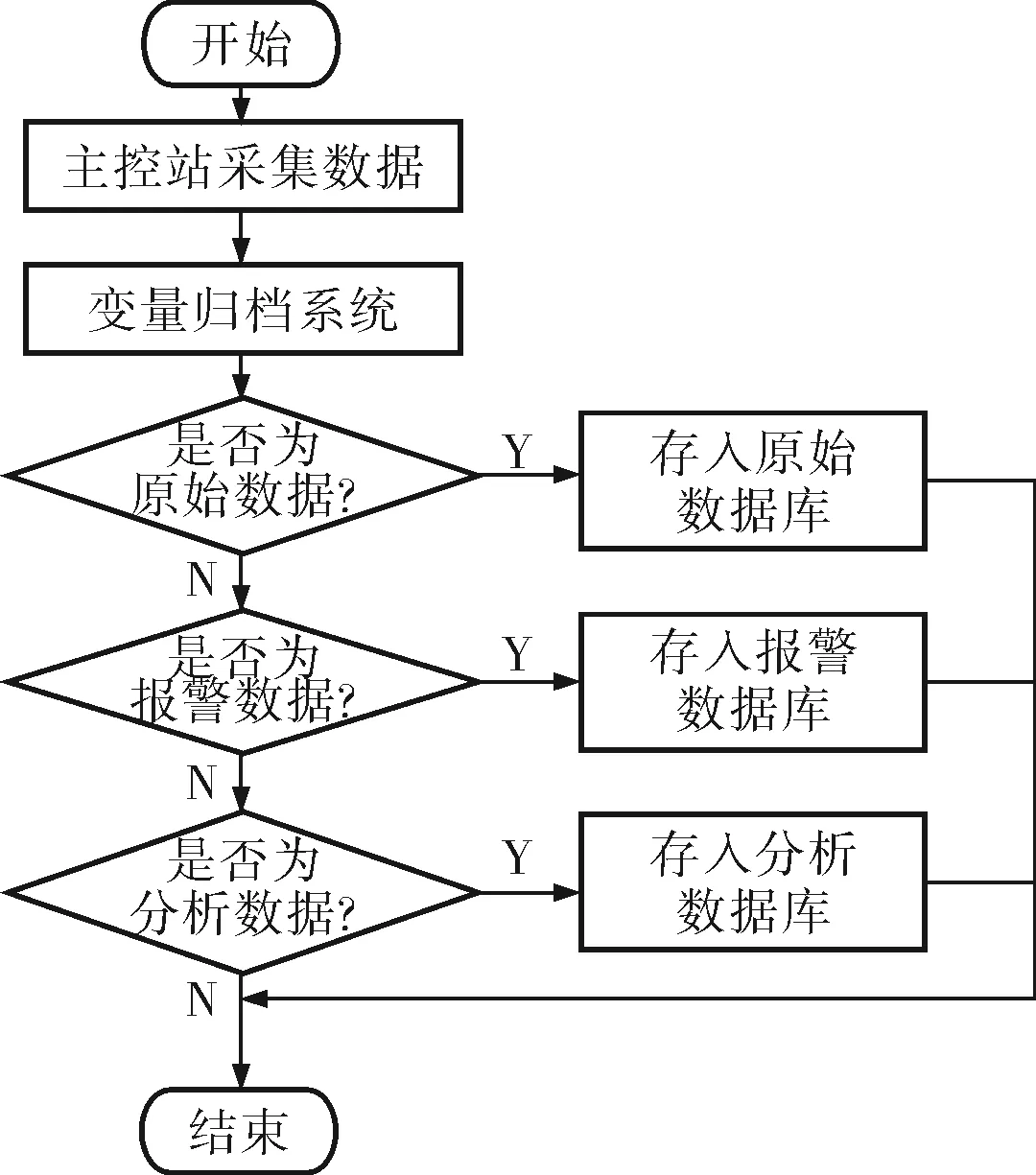

主控站变量归档系统设计。主控站变量归档系统由3部分构成:原始数据库、报警记录数据库和数据分析数据库(图5)。原始数据库是存储传感器直接发送过来的信号,主控站变量归档系统依据课题实际需求,原始数据库主要存储的变量有阀门的开关量、水下泵的转速、压力变送器的压力、液位变送器的液位、温度变送器的温度、油嘴的开度、数显电压表的电压、湿度变送器的湿度;报警记录数据库用来存储报警系统发送来的信号(报警位置的编号、报警名称、实际测量值、报警时间及人工处理报警时间等);数据分析数据库用来存储数据分析流程所产生的信号。按照用户的需求可以在3个数据库内进行调取和显示数据。

图5 变量归档流程

主控站数据分析程序设计。主控站数据分析程序把发送来的信号按照预定的程序或算法进行分析,并以曲线形式显示,分析数据趋势并与正常工作范围进行比较,以确认设备是否正常工作或预计设备未来的工作趋势。主控站数据分析的数据来源于变量归档系统,可以分析原始数据库的原始数据,以分析生产设施的工作状态。

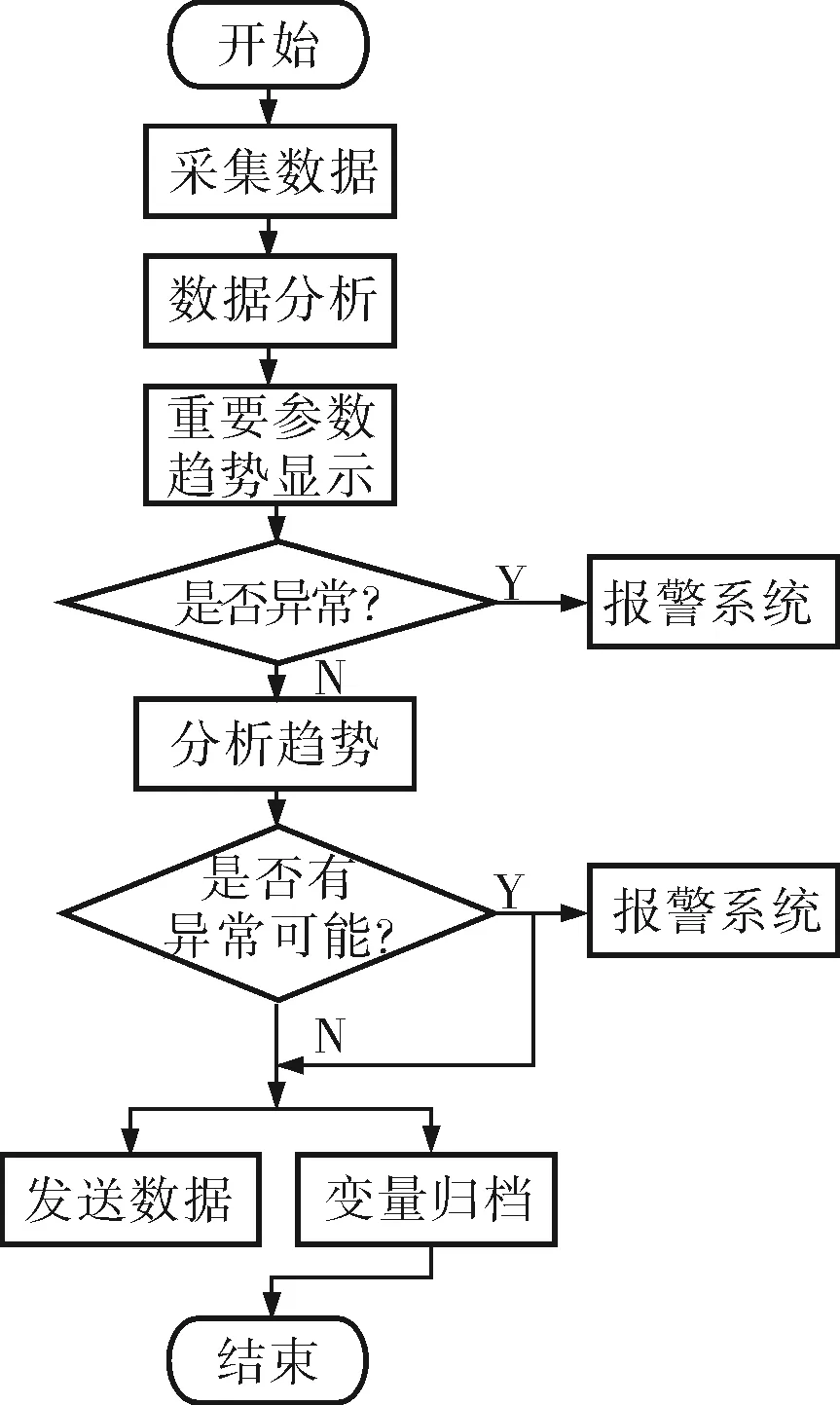

数据分析程序通过对一些模拟量的变化趋势进行分析,当达到报警位置时,及时进入报警系统进行报警;当没有达到报警位置时,通过对数据的变化趋势进行分析,确认是否有异常的可能性,如果有,则进入报警系统,在监控界面上提示用户。数据分析的具体流程如图6所示。

图6 数据分析流程

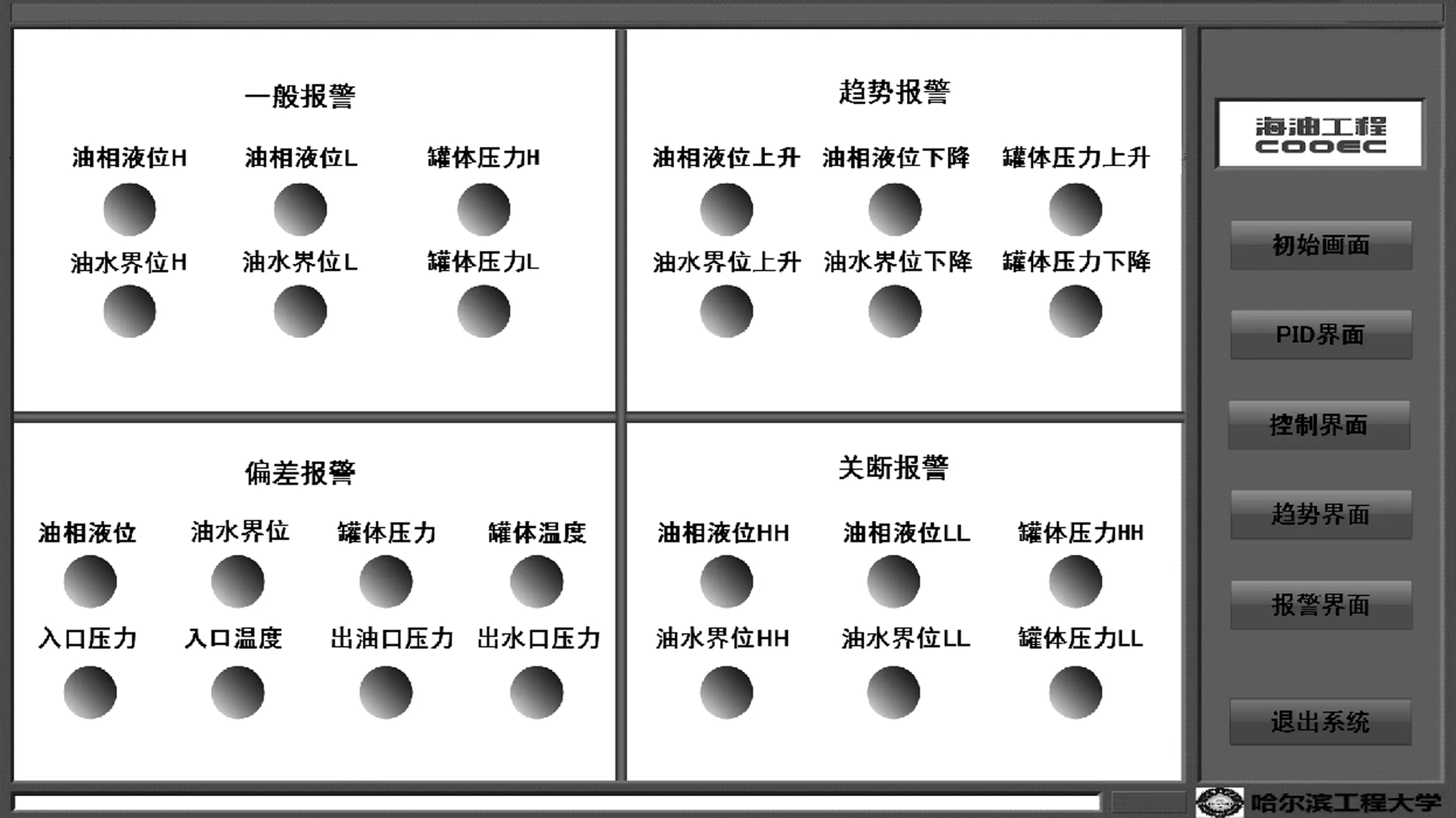

主控站报警系统设计。主控站报警系统在整个主控站控制系统中非常重要。主控站报警系统依据报警条件对数据进行比较、逻辑处理或算法运算,判断是否发出报警通知。它会在第一时间把异常工况通知给系统并引导操作员进行报警处理。笔者设计了4类报警形式:趋势报警、偏差报警、一般报警和关断报警,具体的报警系统流程如图7所示。

4 主控站的界面设计

根据课题要求,基于WinCC,笔者设计了生产工艺工作界面、控制参数界面、趋势变化界面和报警界面。

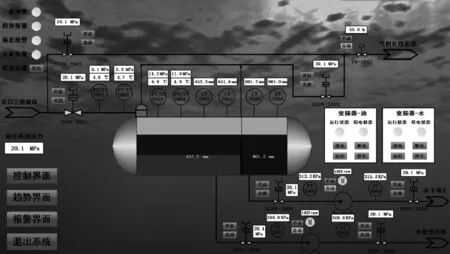

根据水下分离器的工艺流程,设计如图8所示的工艺工作界面,在此界面中,所有需要监测和控制的重要参数都可以显示和控制。

图7 报警系统流程

图8 生产工艺工作界面

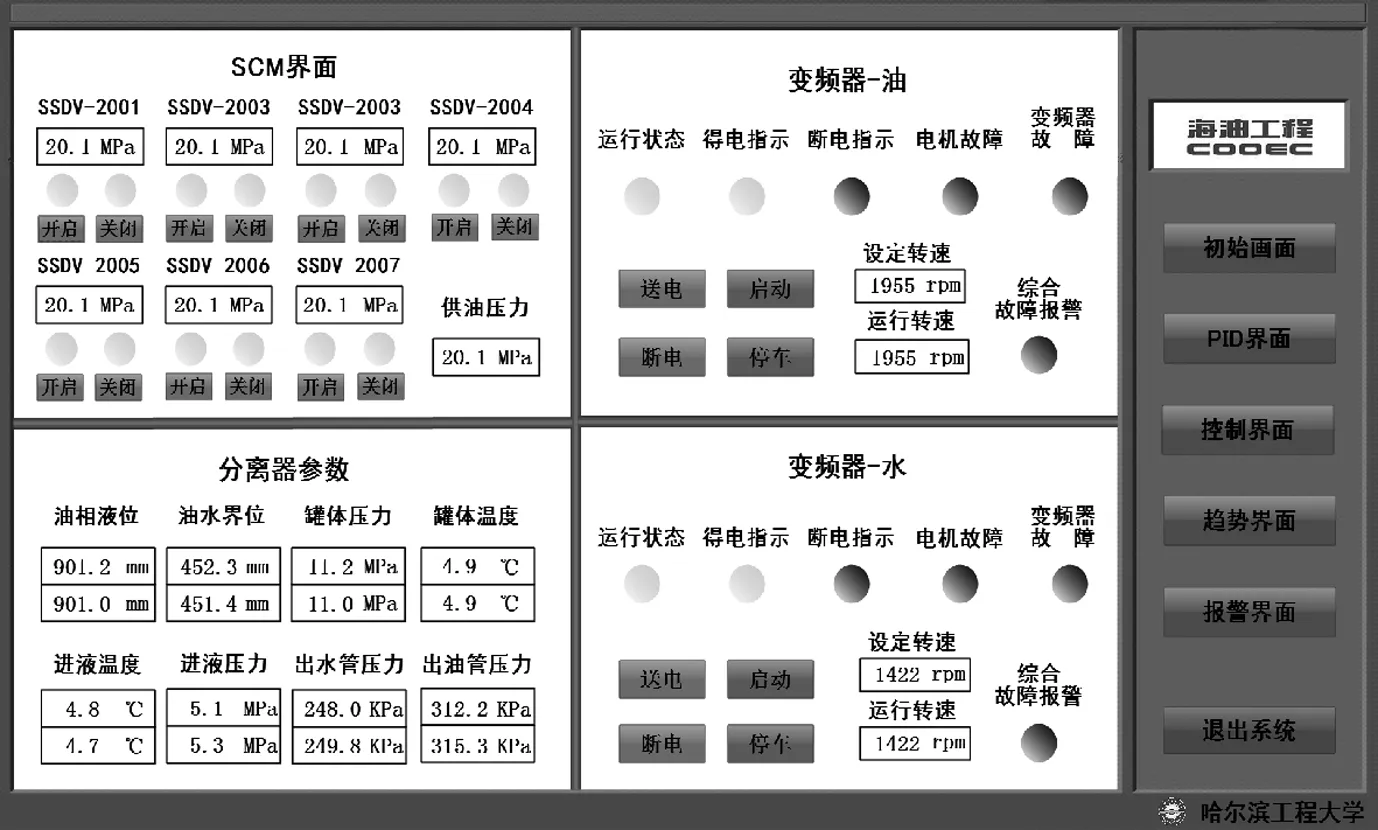

由于生产工艺工作界面显示的参数不够全面,故另设计了一个控制界面,如图9所示,此界面可以显示和控制所有参数,非常清晰直观。

图9 控制界面

分离器中最重要的3个参数为油相液面、油水界位和分离器罐体压力,水下控制系统通过PID算法来控制变频泵的转速,从而控制此三相稳定在合适的范围内。

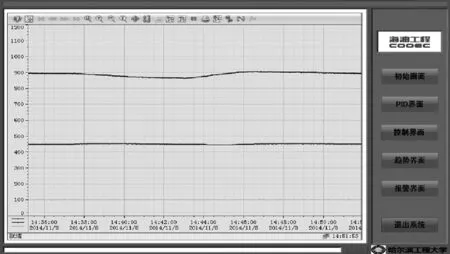

图10所示为趋势界面,从图中可以直观地看出控制系统的稳定性。

图10 趋势界面

根据水下分离器的实际工况,设计报警界面(图11),当系统报警时,可在此界面看到报警内容。

图11 报警界面

5 结束语

依据水下电液复合控制系统的需要,完成了对主控站的设计,设计的主控站可发送信号给水下控制模块控制水下设备,同时还能接收水下控制模块反馈上来的水下设备的信号,实现了监控与报警,达到了预期的功能。

[1] 任克忍,王定亚,周天明,等.海洋石油水下装备现状及发展趋势[J].石油机械,2008,36(9):151~153.

[2] 范亚民.水下生产控制系统的发展[J].石油机械,2012,40(7):45~49.

[3] 《海洋石油工程设计指南》编委会.海洋石油工程设计指南[M].北京:石油工业出版社,2007.

[4] 刘太元,郭宏,闫嘉钰.基于光纤的开放式架构水下生产控制系统研究及应用[J].化工自动化及仪表,2012,39(2):209~211,235.

[5] 曹建强.深海水下分离器液控系统研究[D].青岛:中国石油大学,2011.