石油修井机地锚桩振动特性与抗拔承载力研究*

2015-01-13冯志鹏

冯志鹏

(1. 东北石油大学机械科学与工程学院;2. 中国石油新疆油田分公司第二采油厂)

我国石油修井机实施修井作业时,为保证起下管柱游车畅通无阻,通常使机载井架朝井口方向倾斜一定的角度,井架顶部安装绷绳(钢丝绳)经由地锚桩锚入土壤内,达到固定安装的目的。桩土相互作用及其可靠性对于整个修井作业安全有着至关重要的作用[1]。油田所用地锚桩为等截面抗拔桩,现有抗拔桩研究资料较多集中在建筑用桩及其相关计算理论上[2~4],有的研究仅限于非全尺寸桩的试验研究[5,6],针对修井机工作载荷和油田修井工程应用的抗拔桩研究资料可供借鉴的很少[7]。

以大庆油田为代表的我国陆地油田大多进入中后期采油阶段,深井、超深井的增加使得修井载荷加大,加密井增多使得井场范围变小,对传统的修井作业工艺,特别是地锚桩极限承载力提出了更高的要求。针对实际井场条件,进行桩土抗拔承载理论研究,获取地锚桩桩土承载规律,是油田修井安全施工的前提。

笔者通过打拔桩桩土相互作用过程分析,系统剖析了抗拔过程中桩周土界面破坏规律,建立桩土竖向振动力学模型,提出了地锚桩动刚度计算方法,并将振动测试和机械阻抗测试方法相结合进行桩体动刚度测试,实现全尺寸地锚桩抗拔极限承载力计算。研究为油田修井打拔桩安全施工和成桩规范科学制定提供了理论依据。

1 地锚桩载荷传递及桩土破坏机理

1.1地锚桩成桩工艺

目前油田多用直径76.2mm、长2.5~3.0m的退役油管作为地锚桩。修井前对修井机及其井架进行安放,用专用液压式重锤打拔桩机将其竖直打入井场土内,预留地面部分与井架绷绳连结,实现修井井架的锚固安装。修井完成后再把油管拔出地面,可重复用于下一口井的修井锚固。

1.2桩土破坏机理

打桩机进行打桩时,因等截面油管桩较土层有足够的强度,且桩置入深度很大,桩被强行打入过程造成桩周土挤密,桩周土层具备了均匀的抗剪强度,为桩体实现抗拔功能提供了较好的侧阻力;成桩后,经由绷绳与井架顶部连接的地锚桩要时刻承受修井作业过程中由起下管柱引起的冲击载荷作用,此时由绷绳传递而来的上拔冲击载荷,使得地锚桩抗拔承载极限面临挑战,其主要组成为桩侧阻力(桩端阻力在上拔时小到不计),桩侧阻力极限值即为桩极限承载力。

如图1所示为地锚桩在上拔载荷作用下桩土界面发生破坏的示意图。在地锚桩桩顶施加上拔载荷时,桩顶逐渐发生向上的位移,桩侧阻力迅速传递至桩周下部较深的土体。随着桩顶位移持续增加,桩身侧阻不断加大,并沿桩体纵深发展至桩尖。当桩顶相对位移达到抗拔载荷临界值时,侧阻力也达到极限。此后,桩的抗拔承载力很快下降,桩顶位移急剧增加并开始失去承载能力,桩土界面瞬间被破坏,桩土作用力随之消失,锚固作用失效。

图1 地锚桩桩土界面抗拔破坏示意图

2 地锚桩竖向振动力学模型

2.1假定条件

为进一步探究地锚桩在竖向载荷作用下的振动特性,需建立桩土耦合作用的竖向振动力学模型,事先假定:桩为半无限长等截面均质杆;桩周土为均匀理想介质;忽略桩体上侧阻力的位置差异;桩侧土剪切应力与深度无关。

2.2地锚桩竖向振动力学模型

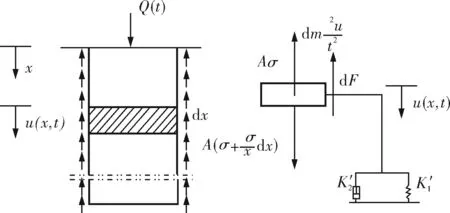

建立如图2所示的地锚桩单桩竖向振动力学模型,桩顶在外力Q(t)竖向作用下,使用弹簧单元与阻尼器耦合模拟桩土相互作用机制,从中取出一段微元dx,从计算单元剪切力入手,建立地锚桩纵向振动方程。

微元dx的剪切力为:

(1)

图2 地锚桩单桩竖向振动力学模型

剪切应力为:

(2)

定义微元质量:

dm=ρAdx

(3)

依据胡克定律可知:

(4)

按牛顿定律得:

(5)

式中A——桩体横截面积;

D——地锚桩本体外径;

E——桩体弹性模量;

K1、K2——常数;

ρ——桩材料密度。

将上述各式结合起来可得桩土共同作用时的纵向振动方程:

(6)

当外部扰动Q(t)竖直作用桩顶时,应遵循的边界条件如下[8]:

(7)

式(6)反映了竖向载荷作用下,地锚桩桩土共同作用体的耦合振动特征。若忽略横向振动影响,桩体动刚度因子和等效阻尼将对于桩顶动响应产生直接影响。

3 基于振动方法的地锚桩承载力研究

对于地锚桩振动特性的研究,旨在探究地锚桩在特定土况下的抗拔极限承载力,基于此,借助振动测试方法,获得桩体振动机械阻抗和动刚度,推算地锚桩极限承载能力。

3.1抗拔桩极限承载力计算方法

针对等截面抗拔桩极限承载力的直接计算,目前尚未有成熟的方法可供借鉴,目前业界较多的是利用《建筑桩基技术规范(JGJ94-94)》的计算规定[9],利用抗压桩承载力测定,并根据不同的土壤特性考虑折减系数获得。较为流行的理论研究方法主要为荷载传递法、弹性理论分析法、剪切位移传递法及有限单元法等。上述方法在研究抗拔桩极限承载力方面均具有独特优势,但受到土层性质、桩体材料、桩土界面条件及施工工艺等因素影响,在直观表达和精度上与试验方法相比均在不同程度上受到制约。

3.2动刚度测试方法

桩土体系的动刚度综合反映了桩土作用的实际情况,桩侧土和桩底土与桩体接触粘结愈好,桩的承载力愈高,动刚度值对外表现就愈大。动刚度测试方法以振动测试为手段,通过获取桩体振动传递函数和机械导纳,换算动刚度值,从而获得对应土况下地锚桩的抗拔极限载荷。

定义桩动态特性的传递函数H(s),又称桩的机械导纳:

(8)

式中F——激振力,kN;

s——复变量,s=σ+jω;

V——振动速度,m/s。

传递函数与动刚度的关系:

(9)

式中fM——导纳曲线初始直线段上任一点频率,Hz;

Kd——桩体动刚度,kN /m;

|V/F|M——导纳曲线初始直线段上任一点导纳,m/kN·s。

桩的抗拔极限载荷Pa:

Pa=λKd[S]

(10)

式中 [S]——桩的容许沉降值,mm;

λ——桩的静动刚度比。

4 修井机地锚桩承载力测试

4.1测试系统

建立如图3所示的动刚度测试系统。由力锤施加激励信号,经由电荷放大器放大后进入数据采集系统。安装于桩体上的速度传感器同时感受激励对桩体产生的振动响应,并经放大后被采集系统采集,激励与响应信号由计算机同时记录和存储,后经力与响应的传函分析,获得对应工况下的导纳曲线,利用曲线反映的桩土系统动态特性,实现桩体动刚度的求解。

图3 地锚桩动刚度测试系统

4.2现场测试

对大庆油田某采油厂修井机地锚桩进行现场测试,获得如图4所示的激励力与轴向速度响应时域曲线。

图4 地锚桩激励力与轴向速度随时间变化曲线

4.3测试结果

相同条件下,分别对该采油区块砂土、粘土和低洼湿土3种土况下的地锚桩动刚度进行测试,换算后的地锚桩极限承载力见表1。为了实现对上述测试结果的验证,利用拉力传感器对上述相同工况下的地锚桩进行直接拔桩试验。将对应工况下两种试验方法获得的桩最大承载力对比,说明结果一致,相同土况下桩体极限承载力最大误差控制在5%以内。

表1 两种方法获得的桩极限承载力结果对比

5 结束语

我国现役修井机用地锚桩打拔至今仍沿用20世纪80年代初制定的要求和规范,与陆地油田中后期采油井修井工况不匹配,特别是特殊井况下的打拔桩施工,几乎出现了无法可依的情形。加之近年来普遍使用的带压作业修井设备地锚桩锚固需要,使得地锚桩桩土承载力研究成为一项紧迫的任务。通过振动理论研究桩土振动特性,提取振动响应,实现动刚度计算,以获取地锚桩极限承载力,成为等截面抗拔桩承载力性能研究的便捷、有效方法之一。上述研究存在一定的假定条件,若在研究中充分考虑井场土层参数变化、桩体变形及桩侧阻位置差异等影响,将使得测试结果精度更高,这也是笔者正在继续深入的研究工作。

[1] 陈桂娟,邹龙庆,祝娟,等.地锚桩安装位置与井架极限承载能力研究[J].石油机械,2012,40(7):34~36.

[2] 张正雨,尹晔.抗拔桩和抗压桩的机理分析及承载力计算[J].山西建筑,2009,35(9):118~119.

[3] 陈小强,赵春风,甘爱明,等.成层土中抗拔桩与抗压桩的模型试验研究[J].地下空间与工程学报,2009,5(z2):1537~1541.

[4] 马杰,赵建,赵延林.抗压桩与抗拔桩受力特性的现场破坏性试验[J].西南交通大学学报,2013,48(2):283~289.

[5] Naggar MHE,Wei J Q.Uplift Behaviour of Tapered Piles Establishen from Model Tests[J].Canadian Geotechnical Journal,2000,37(1):56~74.

[6] Dash B K,Pise P J.Effect of Compressive Load on Uplift Capacity of Model Piles[J].Journal of Geotechnical and Geoenvironmental Engineering,2003,129(11):987~992.

[7] 邹龙庆,冷建成,祝娟.用机械阻抗法确定作业井架地锚桩的极限承载力[J].地震工程与工程振动,2005,25(2):165~168.

[8] 王成.桩基计算理论及实例[M].成都:西南石油大学出版社,2010:270~282.

[9] 陈岳林,叶炜平,何鸽俊,等.等截面抗拔桩的承载力性状研究[J].土木工程学报,2007,40(z):174~178.