基于光栅编码器的开关磁阻电动机转子位置校正方法

2015-01-13刘帅,王艳

刘 帅,王 艳

(北京交通大学,北京100044)

0 引 言

近年来,开关磁阻电动机以其优越的起动特性和超高速的运行能力被广泛应用,但是和传统电机不同的是其正常运行需要依赖电机对转子所处位置的实时和精确的测量,转子位置是开关磁阻电动机闭环控制中的一个重要的反馈信号,它不仅决定逻辑相通断,同时是抑制转矩脉动、提高电机本体出力的重要依据[1]。目前开关磁阻电动机位置检测主要有两种方式,一是直接位置检测,其基本原理是在电机的轴承上附加一个同步旋转的传感器来实时反映当前电机转子的位置和速度,这种传感器又分为光电编码器和霍尔传感器两种类型,它们的区别也仅仅是原理上的差异,其功能上是完全等效的;另一种是无传感器检测,这种方式主要是利用开关磁阻电动机的参数特性来确定转子的位置,比如较为常用的磁链-电流法、电流波形检测法和现在较为热门的信号调制法和附加电元件法[2]。虽然近些年来无传感器检测越来越受人推崇,但它也具有一些难以克服的缺点,检测精度低、对控制芯片要求苛刻、检测方案普适性差等多方面原因都是限制此种方法大规模应用的瓶颈。所以,直接位置检测是一种不能够摒弃的检测方案。但是,传感器位置检测目前也存在一些问题,以光栅编码器为例,由于安装过程中对其位置调节的偏差,经常会引发控制器对电机的控制不够精确,造成转矩脉动或者是出力达不到预期值。本文旨在解决光栅编码器的机械安装偏差所造成的系列问题,以12/8 极开关磁阻电动机为例,提出应用速度脉冲倍频对转子位置进行校正的方法。

1 12/8 极开关磁阻电动机用光栅编码器基本原理

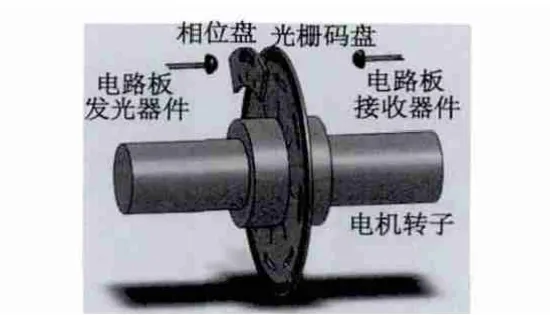

12/8 极开关磁阻电动机用光栅编码器(以下简称编码器)是一种集光、机、电于一体化的数字化检测装置,主要用于电机位置和速度的检测。编码器主要由电路发光器件、固定于定子上的相位盘、与转子同轴旋转的光栅码盘、电路接收器件、固定环等组成,其基本机构如图1 所示。

图1 光栅编码器的基本组成

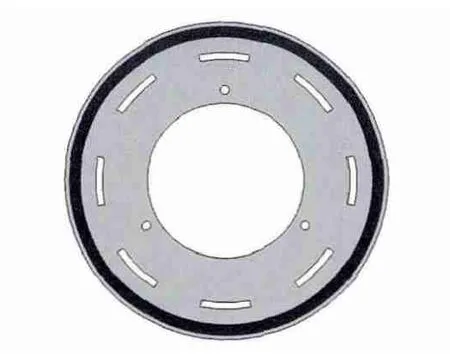

光栅码盘最外侧的光栅线是等角度分布的,有1 024 个明光栅线和暗光栅线,角度分辨率为360°/1 024(即0.351 562 5°),光栅码盘的内侧设计为等间隔的8 个透光部分和8 个不透光部分,即每部分为22.5°,与12/8 极开关磁阻电动机对应。其结构如图2 所示。

图2 光栅码盘

相位盘外环的明暗光栅线和光栅码盘外环的明暗光栅线相同,存在细微的角度差,通过相位盘与光栅码盘之间相对运动所形成的莫尔条纹来检测电机的转速。相位盘的内环为三个相差15°的投射光栅块,它能够在电机转子的一个周期即45°内产生6种不同的状态,为控制器开通相的控制逻辑提供依据,相位盘的结构如图3 所示。

图3 相位盘

在光栅编码器的电路中,1 个发光二极管和1个光电接收管组成一个光电管组,编码器共包含4个光电管组,他们分别位于图3 相位盘的中间三个栅缝的两侧和外圈光栅的两侧,那么发光二极管的光在被栅片的不透光部分遮挡和透射过码盘栅缝这两种情况下,光电电路对外部所呈现的高低电平是不同的,基于此,编码器才能够以电信号的形式反映出转子的位置和速度。

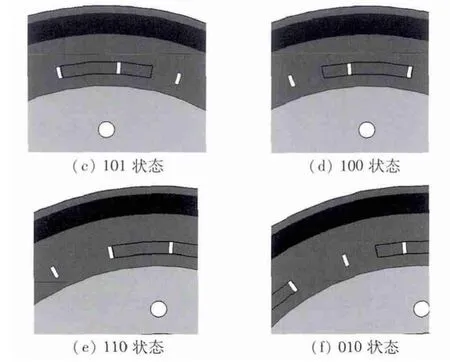

假设1 代表二极管光被栅片遮挡,0 代表二极管光透射过栅缝,规定从左到右三个位置分别代表A,B,C 三相位置信号,那么电机所能够呈现6 种状态如图4 所示。

图4 电机6 种状态

2 位置校正设计

虽然编码器能够以一个简单的方式实时地反映出电机转子的位置,但是在初次安装时由于电机转子和定子相对位置不确定,编码器的光栅码盘和相位盘关系不确定,导致安装后的编码器不能够准确地反映转子的位置,此时需要对转子位置进行校正。过去使用的校正方法是人工调节转子和光栅盘的相对位置,经过大量的尝试找到一个最佳的位置后固定编码器,这种方式不仅调节不够准确,而且费时费力。现在提出一种通过修改控制程序的办法达到电机转子自动校正的目的。

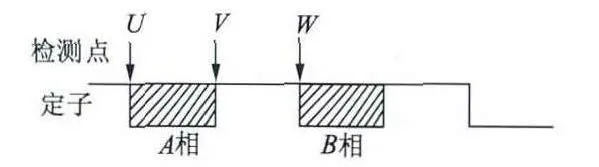

转子位置校正问题中存在四个未知关系,即转子和定子的位置关系、光栅码盘和相位盘的位置关系、转子和光栅码盘的位置关系以及定子和相位盘的位置关系。若想解决他们之间的位置关系问题,首先我们要假设定子和相位盘之间的位置关系不改变,也就是说在电机出厂时,光栅编码器的安装孔的位置是固定的。假设我们要求机加工所产生的电机端盖的销钉孔使得相位盘固定到端盖上以后,相位盘的三个栅缝从左向右分别位于定子A 相凸极的前沿、定子A 相凸极的后沿、定子B 相凸极的前沿,依次以U,V,W 表示,如图5 所示。

图5 检测点与定子位置关系

另外,本文的校正方法是基于开关磁阻电动机的线性模型基础的,即忽略掉磁路饱和以及各相间互感的影响,假设电感的大小和电流无关,同时忽略电感值不随角度变化的区域。以电机逆时针旋转为例,当转子凸极的前沿与定子凸极的前沿重合时(如图6 所示),即认为电感达到了最大,随后进入电感下降区(实际情况为电感在某一区间内保持不变)。

图6 电感最大位置

在开关磁阻电动机的电动控制中,低速时常采用的是触发导通逻辑[3],即对处在电感上升区的相通电,对处在电感下降区的相断电,按照图6 所示,A相即将步入电感下降区,所以此时应该对A 断电。如果光栅码盘的位置和转子的位置恰好对应,即光栅码盘的不透光部分和转子的凸极重合,透光部分和转子的凹槽重合,此时放置在检测点U 处的光电管组中的接收电路对外即将呈现为高电平,此时编码器能够正确反映出转子的位置,即此位置为正确位置,本文所做的校正全部参考此位置进行,也就是说如果编码器在安装时恰好处于此位置,那么控制逻辑上不需要进行改变,如果安装位置超前此位置,以逆时针旋转为例,那么其控制逻辑需要超前一定角度;反之亦然。

下面以转子逆时针旋转为例具体介绍校正方法。当系统上电自检无误后,先对A 相导通,电机的定转子凸极会对齐,可得图6 中的位置逻辑,此时码盘所处的位置共有8 种情况,其中码盘超前和码盘滞后的情况各有4 种情况,其分析计算如下:

图7 码盘与转子关系图

(1)码盘滞后

若对A 相通电后,获得此时位置信号为101 或100,之后对B 相通电,此时转子逆时针旋转,记录此过程中U 检测点电平由高电平变低电平时的速度脉冲个数M1,则有码盘与转子相差角度:

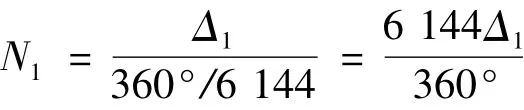

本文所述校正方法依托于角度分辨率为360°/6 144(6 144 为外圈1 024 个脉冲的6 倍频)的控制器,则开通时间与关断时间均需滞后脉冲个数N1:

若对A 相通电后,获得的位置信号为001,同样对B 相通电,此时转子逆时针旋转,记录此过程中U检测点电平由低电平变高电平时的速度脉冲个数M2。则有码盘与转子相差角度:

若Δ2<22.5°,对应码盘滞后,则Δ2>22.5°,对应码盘超前,此时与码盘滞后等效,故作统一处理,开通时间与关断时间均需超前脉冲个数N2:

(2)码盘超前

若对A 相通电,获得此时位置信号为010 或011,之后对C 相通电,此时转子顺时针(校正方向非运行方向)旋转,记录此过程中V 检测点电平由高电平变低电平时的速度脉冲个数M3。则有码盘与转子相差角度:

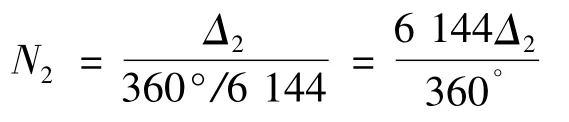

则开通时间与关断时间均需超前脉冲个数N3:

若对A 相通电后,获得此时位置信号为110,同样对C 相通电,此时转子顺时针(校正方向非运行方向)旋转,记录此过程中V 检测点电平由高电平变低电平时的速度脉冲个数M4。则有码盘与转子相差角度:

若Δ4>0,则此时码盘滞后,开通时间与关断时间均需滞后脉冲个数N4:

若Δ4<0,则此时码盘超前,开通时间与关断时间均需超前脉冲个数仍为N4。

(3)转子位置校正流程图

转子位置校正流程图如图8 所示。

需要特别注意的是,以上的分析过程全部是在转子逆时针旋转的情况下进行的,如果实际运行时转子顺时针旋转,那么开通角和关断角所要做的纠正同逆时针旋转情况恰好相反。

图8 转子位置校正流程图

3 结 语

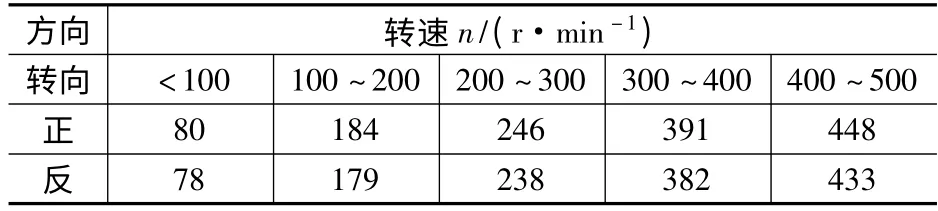

对本文所述校正方法进行编程并上机实验,对一个编码器安装位置未经人工调节的开关磁阻电动机实施上电校正,校正后进行空载检验实验。空载检验实验步骤如下,在电机空载条件下,设定电机恒转矩运行,稍加给定值,电机旋转,待电机转速稳定后记录下此时的电机转速,不改变给定转矩,改变电机转向,待电机稳定后记录电机转速,对比正反转两个转速值,两个转速值的差值越小说明校正效果越好。由于在此种实验方式下,电机在高转速区域实现转速稳定较为困难,所以本实验中选取0 ~500 r/min 为实验区域,并对该区域细分为5 个转速段,在每个转速段内选取一个转速值进行上述验证,获得实验结果如表1 所示。

表1 校正后不同转向下转速对比

由上述实验结果可知,正反转转速差值被控制在20 r/min 以内,校正效果明显,能够推广应用。

[1] 邓智泉,蔡骏.开关磁阻电机无位置传感器技术的研究现状和发展趋势[J]. 南京航空航天大学学报,2012,44(5):611-620.

[2] 范少雄,蔡燕. 开关磁阻电机位置检测方法的研究和实现[D].天津:天津工业大学,2014.

[3] 陈新红,张奕黄. 开关磁阻电机调速算法仿真与研究[D]. 北京:北京交通大学,2009.