从7-ADCA生产过程中环境友好的回收苯乙酸

2015-01-12李珣珣周新基冒小青

李珣珣,周新基,咸 娟,冒小青

(江苏九九久科技股份有限公司,江苏 如东 226400)

从7-ADCA生产过程中环境友好的回收苯乙酸

李珣珣,周新基,咸 娟,冒小青

(江苏九九久科技股份有限公司,江苏 如东 226400)

采用新工艺回收7-氨基-3-脱乙酰氧基头孢烷酸(7-ADCA)生产中产生的苯乙酸,并对苯乙酸回收过程中产生的废硫酸进行处理。采用硫酸(9 8%)洗涤二氯甲烷,硫酸与二氯甲烷适宜的体积比为1∶50,洗涤好的二氯甲烷中含苯乙酸4%。蒸馏出 二氯甲烷,趁热向熔融苯乙酸中加入母液,降温析出苯乙酸。晾干的苯乙酸为白色鳞片状,含量大于99%,苯乙酸母液补充部分清水套用到下一批析出苯乙酸。废浓硫酸用芬顿试剂氧化,控制80℃氧化4h,双氧水和七水硫酸亚铁重量比为6∶1,废浓硫酸COD下降85%以上。氧化结束后向废硫酸中加入铁粉和双氧水,制得聚合硫酸铁。

苯乙酸;氧化;聚合硫酸铁

苯乙酸是一种非常重要的化工原料,其下游产品超过300种,但最主要的用途是合成青霉素G盐,占总需求量的80%以上,其次用于合成多种香料、医药中间体、农药中间体。由于用途广泛,苯乙酸的合成一直受到人们的重视。几十年来国内外学者不断研究开发新的苯乙酸合成方法,并取得了较大的进展,目前可以检索到的苯乙酸合成技术路线达到600多条,根据反应所用原料不同,常见的方法有β-苯乙醇氧化法、苯乙酰胺水解法、苯乙腈水解法等。这些方法都能够得到合格的苯乙酸,但是与直接从7-ADCA生产过程中回收苯乙酸相比,这些方法劣势明显。从成本、环保、安全方面看,从7-ADCA生产过程中回收苯乙酸比研究合成工艺更有价值。

采用 青霉素G为原料经化学法合成7-ADCA的工艺在国内早已实现了工业化。生产1t 7-ADCA相应得到0.9t苯乙酸,国内以化学法生产7-ADCA的总产能超4 kt·a-1,副产苯乙酸达3.6 kt·a-1。早期采用碱液将溶解在二氯甲烷中的苯乙酸成盐反萃取提取到水中,二氯甲烷和苯乙酸钠水溶液分相,再向溶解有苯乙酸钠的水中加入硫酸使苯乙酸析出。该方法所得苯乙酸颜色暗红发黑,气味恶臭,对环境具有强烈的负面影响,同时浪费了大量的酸碱原料,形成大量的恶臭废水。随后有人在以上工艺最前端加入浓硫酸洗涤二氯甲烷步骤,虽然苯乙酸质量得到大幅度提升,苯乙酸母液恶臭得到改善,但苯乙酸母液总量没有减少,同时大量的恶臭废浓硫酸没有得到有效处理。因此需要开发一种新工艺,一方面能回收到高品质的苯乙酸,另一方面能有效减少苯乙酸母液,并有效处理废浓硫酸。

围绕苯乙酸回收课题国内外不少同行开展了卓有成效的相关研究[1-6]。他们大部分没有提及回收过程中产生的三废处理方法,仅张益彬等采用氧化手段解决了恶臭问题,最终以排放废水结束。关于聚合硫酸铁的合成与使用方面国内外同行们也开展了相关的研究[7-10]。他们将萃取、氧化、重结晶等多种方法相结合,对苯乙酸进行了回收,其质量有了实质性的提高,最终的废酸被制成了聚合硫酸亚铁,进行了资源化利用,无废液排放,有效提高了产品的经济效益,达到了预期的效果。作者将围绕7-ADCA生产过程中回收苯乙酸方法及回收过程中产生的废酸处理方法在文中展开讨论。

1 实验部分

1.1 试验材料

待回收的溶解有苯乙酸和杂质的二氯甲烷取自江苏九九久科技股份有限公司。

35%双氧水、七水硫酸亚铁、铁粉、氧化钙、98%硫酸均采用工业品。

1.2 试验仪器及设备

HPLC-1260高效液相色谱仪, AL104电子天平, HY-7012 COD恒温加热器, TU-1810紫外可见分光光度计, FE30-FiveEasy 电导率仪,φ1000×5900搪瓷拉什顿塔,离心泵、流量计、计量槽、冷凝器、离心机、反应釜等均为常规型号。

1.3 分析方法

1.3.1 高效液相色谱法分析苯乙酸质量

流动相配置:1.22 g磷酸氢二钾加700mL水溶解,用磷酸调节pH=2.3,过滤;再加330 mL乙腈,混匀。

溶液制备:准确称取0.08g苯乙酸,置50 mL容量瓶中,加流动相定容至50mL,摇匀。苯乙酸重量记作m。

检测条件:检测波长225 nm,流速1.0mL·min-1,进样量20μL。苯乙酸出峰面积记作A。

含量计算:苯乙酸含量为(A样×m标)/(m样×A标)×100%。

1.3.2 聚合硫酸铁质量分析方法

按照GB 14591—2006的方法测定[11]。

1.3.3 化学需氧量(COD)、氨氮(NH3-N)、电导率

化学需氧量(COD)、氨氮(NH3-N)、电导率均采用标准方法测试[12]。

1.4 试验方法

室温下,向拉什顿塔中加入待处理的二氯甲烷和98%浓硫酸,待处理的二氯甲烷和98%浓硫酸体积比为150∶1~25∶1,维持搅拌,连续进出料。浓硫酸从塔顶部进料,废硫酸从塔底出料;待洗涤二氯甲烷从塔底进料,待蒸馏二氯甲烷从塔顶出料。

向蒸馏釜中加入洗涤好的二氯甲烷,同时向外蒸馏出二氯甲烷,直到二氯甲烷采尽,物料变为油状,向釜中加入上批母液,维持搅拌,冷却物料,待物料降温到室温,过滤,得到苯乙酸和母液,母液套用于下批。

向反应釜中加入废硫酸,搅拌下向其中加入硫酸亚铁溶液,加入氧化钙粉末,搅拌下滴加双氧水,0.5h加完。双氧水滴加结束后,维持反应4h。滤出固体,液体降温到40℃,再向液体中加入铁粉和浓硫酸,通过分析检测FeSO4与H2SO4的含量,调整摩尔比Mso4/MFe=1.3~1.35,加入稀H2O2,在60℃时反应3 h降温至40℃,得粗PFS产品。

图1 工艺流程简图

2 结果与讨论

2.1 二氯甲烷与浓硫酸体积比及两相流速对洗涤效果的影响

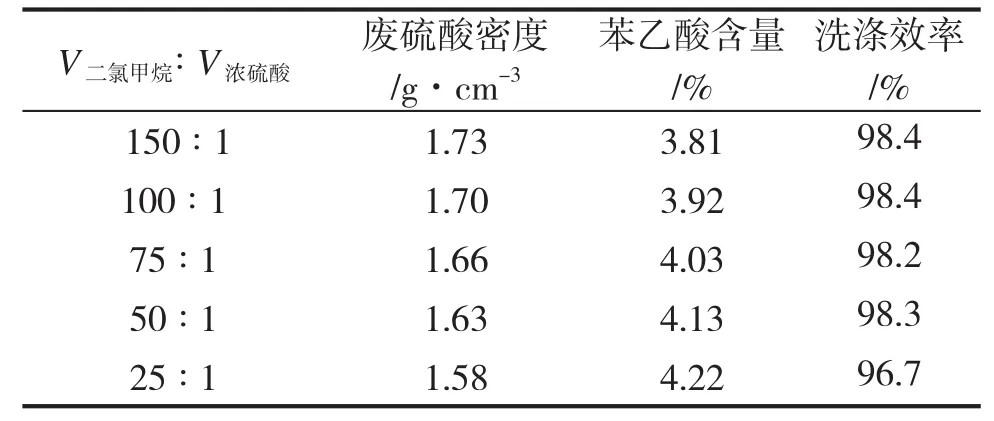

定义洗涤效率为从二氯甲烷中被洗出的杂质量占二氯甲烷中总杂质量之比。因此,洗涤效率=(1-洗涤后杂质积分面积/洗涤前杂质积分面积)×100%。表1是待处理的二氯甲烷与浓硫酸体积比对洗涤效果的影响。根据表1所示内容,随着浓硫酸用量增加,洗涤好的二氯甲烷颜色越来越浅,硫酸密度越来越大,且二氯甲烷中苯乙酸含量越来越低。因为洗出的杂质会导致硫酸密度降低,所以随着硫酸量增加,废硫酸密度越来越大。硫酸量增加,导致了硫酸消耗增加,苯乙酸被硫酸包裹带走,回收量降低。因此最佳体积比为50∶1。

表1 待处理二氯甲烷与浓硫酸体积比对洗涤效果的影响

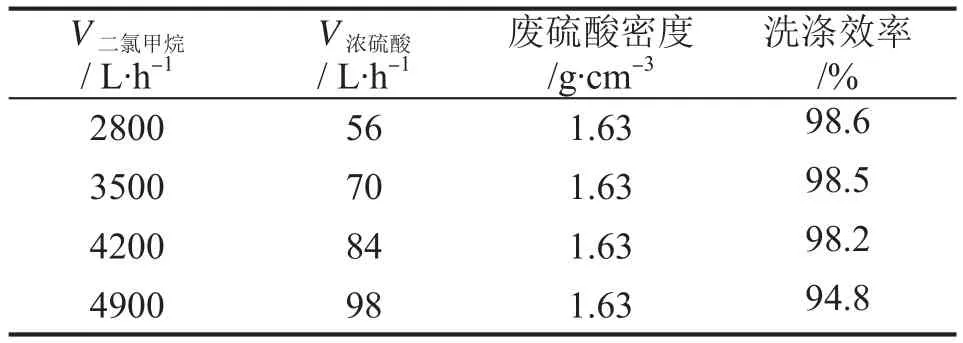

表2是待处理的二氯甲烷与浓硫酸流速对洗涤效果的影响。从表2可以看出,在一定范围内进料速度对洗涤效果几乎没有影响,洗涤塔的操作范围很宽,进料速度太快会导致洗涤好的二氯甲烷中夹带有硫酸,需要进行二次分相。同时洗涤效率下降也比较严重,原因可能为流速过快导致接触时间太短。因此采用本套设备生产,二氯甲烷进料速度不能超过4200 L·h-1。

表2 待处理二氯甲烷与浓硫酸流速对洗涤效果的影响

2.2 芬顿试剂用法对废酸氧化效果的影响

图2是双氧水与亚铁重量比对氧化效果的影响。从图2可以看出,固定七水硫酸亚铁和废硫酸的用量,固定反应温度时,随着双氧水加入量的增加,COD和氨氮均不断下降。当双氧水用量达到硫酸亚铁的6倍时COD降到5000以下,氨氮降到500以下。原因在于随着氧化剂加入量的增加含氮有机杂质被大量氧化,因此COD和氨氮均有明显的下降,之所以不再增加氧化剂的用量,是因为处理后,硫酸已经能够满足生产聚合硫酸铁的需求。图中实心点为添加了硫酸重量5%的氧化钙后的氧化效果,可以看出氧化钙对于降低废酸的COD有效果。

图2 双氧水与亚铁重量比对氧化效果的影响

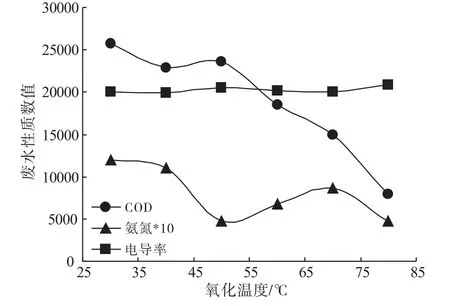

图3 展示了反应温度对氧化效果的影响。固定氧化剂用量和比例,随着反应温度的增加COD不断降低,而氨氮在50℃时存在一个最低,之后又不断升高的过程。分析原因可能为随着温度升高,氧化剂活性增加,反应剧烈,在固定的时间内废酸COD降低明显。由于在氧化过程中,有机氨不断被氧化、游离出来,在50℃时能被简单处理掉的氨氮被处理掉了,还有一部分难处理的有机氨氮没有能够被氧化游离出来,所以出现氨氮低点。随着温度升高,难氧化氨氮被释放出来,但是没有能够顺利形成气体排出去而滞留水中,导致了水中的氨氮反而上升。到80℃后氨氮形成气体排出去,氨氮再次下降。

图3 氧化温度对氧化效果的影响

图4是氧化时间对氧化效果的影响。从图4 可见,同样图中实心点为添加了硫酸重量5%的氧化钙后的氧化效果,结合图2看,氧化钙的加入不仅强化最终结果还对COD去除速度起到提高作用。无论是否添加氧化钙,随着时间的延长均能够明显看出COD和氨氮下降,添加氧化钙后反应时间3~4h,继续延长氧化时间,COD和氨氮几乎不再下降。

图 4 氧化时间对氧化效果的影响

从图2、3、4看出,无论如何处理,废酸的电导率变化都很小,原因为溶液中有机物的多少不会对电导率的改变产生大的影响。最佳的氧化工艺条件为:添加硫酸重量5%的氧化钙粉末,双氧水和七水硫酸亚铁的重量比为6∶1,反应温度80℃,时间4h。

2.3 原工艺苯乙酸回收与新工艺苯乙酸回收比较

原工艺路线采用加碱的方式将苯乙酸成盐溶解于水中,再加酸析出。这种方式从本质上讲为重结晶,消耗酸碱量大,每1mol苯乙酸消耗1mol烧碱,消耗0.5mol硫酸,还会生成0.5mol硫酸钠。工业上实际数据略高于此。新工艺与老工艺相比有利的方面是无酸碱消耗,无含盐母液产生。按照烧碱2000元·t-1,98%硫酸400元·t-1计算,每t苯乙酸原料成本降低880元,并且不会产生不必要的废盐。

3 结论

1) 自行设计的拉什顿塔能满足萃取要求,处理能力达到4200L·h-1,萃取效率达98%以上。

2)采用新方法回收苯乙酸可以在满足苯乙酸质量要求的前提下,减少原料成本880元·t-1,减少含硫酸钠废水2.5 t·t-1,经济与环境效益显著。

3)芬顿试剂可以有效氧化除去废硫酸中的杂质,当双氧水和亚铁重量比达到6∶1,温度80℃反应4h,废硫酸COD、氨氮去除率达到85%以上。粉末氧化钙的加入可以提高COD和氨氮的去除速度和效果,其详细机理有待进一步研究。

4)经过氧化处理的废硫酸可以用于制造聚合硫酸铁,聚合硫酸铁性质符合GB 14591-2006水处理剂聚合硫酸铁Ⅱ类标准。

[1] 郝常明,黄雪菊,郝玉良. 从裂解生产6-氨基青霉烷酸的废液中提取苯乙酸的工艺:中国,99112028.0 [P]. 1999-01-18.

[2] 李丽娟. 苯乙酸在β-内酰胺类抗生素生产中的循环利用[J]. 化工技术与开发,2007,36(7):44-47.

[3] 李丽娟,于文国,蒋萃岚,等. 从6-APA和7-ADCA生产废液中回收苯乙酸[J]. 化工环保,2007,27(3): 260-262.

[4] 崔艳玲,田苗珍,高俊艳. 从制药废水中回收苯乙酸[J].当代化工,2009,38(3):216-217.

[5] Lin S H, Lo C C. Fenton process for treatment of desizing wastewater[J]. Water Research, 1997, 31(8): 2050-2056.

[6] Ma Jun, Chen Liwei, Li Xuchun, et al. Fenton and fentonlike system hardening agent and usage thereof: US,2012/0305497 A1[P]. 2012-11-06.

[7] Nigel Johnathan Douglas Graham, Jiang Jiaqian . Preparation and uses of polyferric sulphate: US,5785862 A[P]. 1994-03-04.

[8] 朱国彪,李剑光. 聚合硫酸铁合成工艺研究[J]. 工业水处理,2011,31(6):43-45.

[9] 潘碌亭,吴锦峰. 聚合硫酸铁制备技术的研究与进展[J].工业水处理,2009,29 (9):1-5.

[10] 郑怀礼,龙腾锐,袁宗宣. 聚合硫酸铁制备方法研究及其发展[J]. 环境污染治理技术与设备,2000(5):21-28.

[11] GB 14591-2006,水处理剂聚合硫酸铁[S].

[12] 国家环境保护总局. 水和废水监测分析方法(第4版) [M].北京:中国环境科学出版社,2002.

Environmentally Friendly Recovery of Phenylacetic Acid from 7-ADCA Production Process

LI Xun-xun, ZHOU Xin-ji, MAO Xiao-qing, XIAN Juan

(Jiangsu Jiujiujiu Technology Co. Ltd. , Rudong 226400, China)

A new technology to recover the by-product of 7-ADCA and purify the waste sulfuric acid produced in phenylacetic acid recovery p rocess was adopted. Firstly, wash CH2Cl2with sulfuric acid (98%) under the co ndition that the volume ratio of sulfuric acid to CH2Cl2was 1:50, and the mass fraction of phenylacetic acid in washed CH2Cl2was 4%. Secondly, distilled the CH2Cl2and added mother liquid into the rest part--mainly fused phenylacetic acid. Thirdly, separated phenylacetic acid by the method of decrease the composition liquid temperature, the content of which was more than 99% .Then, applied the remaining with water added into the next batch. Fenton reagent was used to oxidize the waste sulfuric acid. The oxidization lasted for 4h with the controlling temperature of 80℃ and the weight ratio of H2O2and FeSO4·7H2O was 6:1, then the COD of waste sulfuric acid decreased by more than 85%. After that, Fe and H2O2were added into the waste sulfuric acid to produce polymeric ferric sulfate.

phenylacetic acid; oxidation; polymeric ferric sulfate

X 787

A

1671-9905(2015)04-0049-04

李珣珣(1982-),男,江苏省如东县人,硕士,工程师,从事医药、农药中间体、精细化学品技术开发及小试技术工业化转化工作。电话:13921698934,E-mail: 13921698934@139.com

2015-02-10