一次机械清洗储罐失效分析

2015-01-12屈晓禾刘亚贤

屈晓禾,刘亚贤,屈 威

(1.中石油云南石化有限公司,云南 安宁6503992. 中国石油华南化工销售公司钦州调运分公司,广西 钦州535000;3.中国石油天然气集团公司广西石化公司储运中心,广西 钦州 535008)

设备与自控

一次机械清洗储罐失效分析

屈晓禾1,刘亚贤2,屈 威3

(1.中石油云南石化有限公司,云南 安宁6503992. 中国石油华南化工销售公司钦州调运分公司,广西 钦州535000;3.中国石油天然气集团公司广西石化公司储运中心,广西 钦州 535008)

储罐机械清洗技术应用已在国内石化行业普遍使用,采用的多为COWS技术。在一次催化油浆储罐清洗过程中,需清理的罐内淤渣无法击碎,属储罐机械清洗作业失效。经分析与施工过程不规范、罐内淤积物质物性特殊等原因有关。因此,对此次机械清洗中出现的情况加以剖析,提出解决方法。同时提出,应对引进的机械清洗技术与各种清洗技术进行恰当的耦合,相互补充,为清洗技术设备有效适应各种工况下的清洗工作提供一个思路。

机械清洗;稠环芳烃;胶质;沥青质;油浆;固定顶;喷嘴

一次采用机械清洗技术清洗1台5000m3固定顶催化油浆储罐后,开罐检查,发现罐内边缘沉积泥渣最高处达1.6m。中部泥渣中含有较多的烃类物质,无法实现泥渣就地掩埋或处理,表明储罐机械清洗作业失效。后经人工进入清理4个月,才完成该罐的清罐工作。

1 原因分析

1.1 待清洗储罐情况介绍

待清洗的储罐为固定顶拱顶储罐(编号为D罐),公称容积5000m3,直径21m,罐高15.877m。储存介质为催化油浆,储存温度为(90±5)℃。油浆组成见表1。该罐于2010年投产,一直未进行过清理。2013年10月经检尺发现罐底淤泥杂质层厚已达+600mm的高度(人工检尺口处)。与之相同的罐共计4台,以A、B、C、D编号。但A、B、C罐内储存介质大部分为减压渣油少部分油浆。特殊之处是D罐于2013年11月初作为重油催化装置检修退油浆接收罐,接受催化装置退出的全部油浆及油浆系统吹扫接收罐。

表1 催化油浆油品组分分析Table 1 catalytic slurry oil: oil component analysis

2013年11月采用机械清洗方法开始逐罐清洗,先清洗A、B、C罐,清洗回油均回至D罐,至年底清洗完成。机械清洗经过了油品移送、惰性气体(CO2)注入、同种油清洗、温水循环清洗等作业过程,同种油清洗阶段采用了循环搅拌方式;温水循环清洗阶段采用了80~90℃加热水进行清洗。 D罐于次年3月开始进行机械清洗,工艺方案相同,循环阶段发现储罐回收油量很少,随即停止油的循环清洗,进行温水清洗,结束开罐人孔,发现罐内沉积油泥厚度最高处达1.6m(罐壁附近),并已硬结成大型块体,普通锹铲无法撬动,后由清洗公司人工进罐 清除,又耗时4个多月才结束D罐的人工清罐工作。这表明D罐的机械清洗作业未能发挥应有的作用,机械清洗储罐工作失效。

1.2 清洗情况

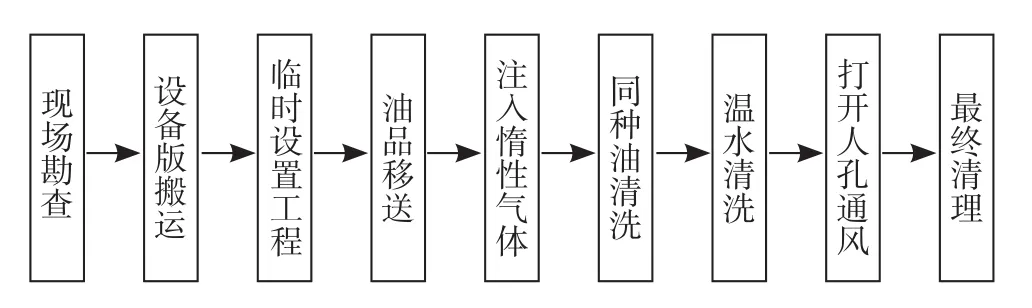

D罐机械清洗作业流程作业步骤如图1所示。D储罐清洗机械设备沿用前3台储罐清罐设备,未重新评价储罐情况。清洗机喷嘴为Φ19mm口径,加热锅炉产生的CO2作为惰性气体供储罐气体置换[1]。自动油水分离装置20m3,油品移送口由储罐脱水口接出。

图1 储罐机械清洗作业步骤Fig1 tank mechanical cleaning steps

1.3 分析

1.3.1 清洗介质物性分析

1)介质组成与储存条件分析。从表1可以看出,D储罐内油浆介质的芳烃占组分的绝大部分。催化油浆中芳烃组分多数为稠环芳烃。其具有独特的不饱和分子结构,单、双环芳烃含量低,三、四环芳烃含量高,主要是四环以上芳烃,且侧链少而短。芳烃环数越多越活泼,是由于存在不稳定的活性碳键,很容易发生氧化作用(在常温下就可进行)成为胶质[2]。有实验表明[3],催化油浆在储存3个月后,沥青质由原来的2.3%增长到5.7%。在60℃条件下(42d),沥青质增长率达39.1%。常温储存沥青质的增长率也达到26%。因此确定催化油浆中的大量不稳定稠环芳烃长期储存易发生液相氧化缩合反应,转化为胶质,胶质中有相当数量的稠环环状结构,其结构中既有芳香烃也有环烷烃以及杂环(含硫、氮、氧的环),从化学性质上分析,即使常温下也易于空气氧化成沥青质。D储罐没有防止氧化的氮封设施,清罐前一直保持90℃左右,罐内油品长期滞留,这些外部条件符合了重分子形成的条件,为油品向胶质沥青质的大量转化起到了催化剂的作用。

2)杂质情况分析。从后期清理出的淤 渣看出,占绝大多数的是催化剂粉末,主要为Al2O3、SiO2、La2O3、CeO2;还有一部分蜡油、回炼油的固体物Fe2O3、Sb2O5等。这些物质与难以分离的胶质、沥青质、稠环芳烃及少量饱和烃混在一起形成罐底沉积物。在外力作用下,稠环芳烃发生缔合和缩合,与其它颗粒聚集,形成由有机物和无机物组成的混合结焦结垢体。沉积物坚实(部分结焦、结垢),失去流动性。

1.3.2 作业步骤分析

1)作业步骤的分析:A、B、C罐同种油清洗阶段采用的是罐内油品为清洗液,D罐为回收油罐。清洗液注入被清洗罐内,将沉积物充分击碎、溶解、回收。回收过程只是经过过滤器、油水分离器进行粗略的杂质、油水分离,小部分清洗工艺过程中的泥沙杂质溶解在回收油中,被带入到回收油罐D罐中,造成D罐内淤渣量增加。

在进行D罐清洗时,生产现场与清洗公司都无法提供回油罐,只能利用罐内原有油品循环的方式进行油中搅拌。直接启动清洗机喷射搅拌,出油口处观察回收油排出仅为少量油与水,以此判断罐内浮油清理完成进入清水清洗阶段。实际上淤渣未被击碎,全部留存于D罐中,属于清洗机失效。D罐其内部沉积物过多,罐底油稠环芳香烃、胶质、沥青质含量多,易焦质化结垢,应采用对流清洗方式。

2)清洗设备选用分析:由于喷射器的流体反射力和内部结构限制,喷射器最大制造长度为3m,由罐顶透光孔伸入罐内的长度最多为2.5m,有效射程需达到18m以上,方能清洗整个罐的各个角落。本次清洗设备中,清洗机油泵性能为:H=80m,Q=50m3·h-1。清洗机喷射器喷嘴口径Φ19mm。自动油水分离器为20m3。考虑到储罐高度消耗水头0.16 MPa左右,管路流阻消耗0.05MPa以上,现场布置安装管线中的管件(弯头、阀门等)局部水头损失当量长度达10m(0.1MPa)以上,加之喷射器喷嘴较小(一般口径在26mm以上),局部磨阻大,流体流动性弱等因素会削减泵的扬程,减弱了带压喷射液对油层下面淤渣的直接冲击力,因此该清洗设备射程虽可以满足清洗全罐要求,但无法对淤渣实现击碎。

3)清洗罐排油检查:此次D罐的排出口为储罐脱水口。储罐运行期间,一直执行脱水作业。脱水口罐内部位由于水的湍流作用,少有泥渣,清洗作业时没有按规范要求进行采样分析,同时,启动清洗泵进行循环方式搅拌时,只是观察排出极少油且流动性很好就停止作业(实际上是脱水口处油品凝结),违反了作业规范,是造成误判的主要原因。

2 改进建议

2.1 清洗设备改进

2.1.1 喷射器与清洗泵选用

对于储存如催化油浆这类机械杂质含量高,黏度大、密度大的油品储罐,应采用喷嘴口径大、扬程高于理论值的清洗泵设备。另外要加快清洗罐的时间,清洗泵流量不宜太低,这样才能在一定程度上符合大流量扰动清洗技术原理。

2.1.2 增设分离设施与回油系统

机械清洗过程中回油是必不可少的,本次清洗过程由于条件限制只能采用循环方式进行油搅拌,清洗公司回油系统因采用撬装设施无法保证回油不带杂质,这就造成了残油移送去向的困难。因此有必要在机械清洗设施中增加分离设备[4],将移动和清洗过程中液体携带的泥沙杂质分离,使机械清洗系统完善,以达到环保要求。

2.2 清洗技术的耦合应用

2.2.1 世界主流技术耦合

世界范围内储罐机械清洗技术主要是日本COW击碎、溶解稀释技术和欧洲(如英国Willacy Oil Services公司)的大流量扰动技术[5]。前者清罐周期短,后者清洗效果好。如果将两种技术结合,利用COW技术的击碎过程加快沉积物的粉碎,再采用大流量扰动过程和后期处理技术,既可缩短清罐周期又能达到清理效果。

2.2.1 分散剂应用于储罐机械清洗

清洗前加入适量的分散剂可以极大化解沉积物沉淀。LC-fc8520型油品阻垢分散剂就具有较好的使用效果。它含有亲油、极性的基团和表面活性的结构,以胶束状态分散于油中,与含氧化合物如羟基、羧基、羧基化合物形成胶囊,溶存于油中,阻止这些物质的进一步氧化和缩合,破坏胶质沥青质分子平面堆砌,使其结构松散,增加活动系数,从而降低胶质沥青质的黏度,其中的极性基团能在设备和管线的金属表面定向排列,阻止垢的沉积,其优良的分散性能,能阻止悬浮在油浆中的催化剂粉末、腐蚀产物、盐类等聚集,以限制颗粒增大而沉积。

2.3 建立相应的制度规范

使用单位应建立与实际相符的清罐计划,在保证储罐高效运行的前提下,通过实测、分析等手段及时判断出罐内淤积物情况,及时清理。

3 结论

国内储罐机械清洗技术主要采用COWs技术,在应用中要根据储罐结构、清洗介质、储罐布置等选择与之相适应的机械清洗设施,才能确保储罐机械清洗过程顺利进行。同时对COWs技术要进行一定的技术改进,尤其增加油泥分离设施,满足清除的淤渣可以达到环保要求,不需二次处理。达到饱和烃物质全部回收要求,才能使储罐机械清洗技术得以进一步推广应用。

[1] DB 11754-2010,石油储罐机械化清洗安全施工标准 [S].

[2] H.秤尔.W.瓦尔特.有机化学教程[M].北京:高等教育出版社,1989:471.

[3] 孔梅.催化裂化油浆储存过程中胶质、沥青质的变化[J].渤海大学学报:自然科学版,2005,26(3):206-208.

[4] 王四虎,刘运荣,高芳侠,等.机械清罐工艺设备分析[J].江汉石油职工大学学报,2014,27(1):64-67.

[5] 葛书义.储油罐机械清洗技术安全风险分析与控制[J].油气田地面工程,2010,31(9):8-9.

Failure Analysis of A Mechanical Cleaning Tank

QU Xiao-he1, LIU Ya-xian2, QU Wei3

(1.Petrochina Yunnan Petrochemical Company, an’ning, 650399, China; 2.Petrochina South China Chemicals Marketing Company, Qinzhou 535000, China; 3. PetroChina guangxi petrochemical Company,Qinzhou 535008, China)

TE 976

B

1671-9905(2015)04-0062-03

屈晓禾(1992-),女,天津理工大学双学士学位,现就职于中石油云南石化有限公司储运部

屈威,电话:15907773317,E-mail:quwei@petrochina.com.cn

2015-02-12