基于STC12C5A的新型机电一体化实验平台研究

2015-01-12李学哲王海鹏乔占俊

李学哲,王海鹏,乔占俊

(华北科技学院机电应用技术研究所,北京 东燕郊 101601)

0 引言

随着社会、经济对人才需求的发展和变化,机电实验教学工作日益显示其重要地位。机电实验教学对加深学生对基本知识和理论的理解,扩展知识面,培养学生的科学思维、创新精神、实践能力、启发学生初步掌握科学研究的基本思路和基本方法等有着重要的作用[1]。

目前,机电一体化实践教学的形式主要有软件仿真、操作验证、现场参观实习等。这样的教学方法具有明显的不足,只能进行简单的仿真和验证,无法深入了解教学内容和应用技巧。此外,现有实验装置普遍存在设备陈旧、技术落后、故障率高、资源短缺等问题。这样的实验教学现状,已不能完全满足教学的要求[2-3]。针对这样的实际情况,本文提出了一种基于STC12C5A的新型机电一体化实验教学平台,该平台可以模拟自动化生产线的简单工艺流程,具有上料、装配、检测和分拣等功能。该平台基于单片机控制技术、变频器技术、传感器技术和气动技术等设计,可以开展多个机电一体化实验项目,升级和改进机电一体化实验教学装备、丰富教学内容,以适应现代教学的要求,意义重大!

1 实验平台技术方案及设计目标

1.1 技术方案

本文设计的机电一体化综合实验平台,主要由电控系统、机械传动系统、自动化工位及各种传感器组成。各子系统有机的配合在一起,模拟自动化生产线的简单工艺流程,实现上料、装配、检测和分拣等多种功能。学生通过相关实验项目的操作,可以加深对机电一体化理论知识的理解,同时提高分析问题和动手实践的能力。

1) 电控系统。是整个实验平台的核心,是各实验项目功能和指标的重要保障。其主要由基于STC12C5A单片机设计的电控箱、操作面板、变频调速控制器及数码管、指示灯等组成。

2) 机械传动系统。实现工件在输送带上流水传输,主要由三相异步电动机、减速器、输送带组成。

3) 自动化工位。由上料、机械手、检测和分拣等多个自动化工位组成,每个工位都是通过气缸活塞伸出或缩回实现自动操作。

4) 传感器系统。主要用于工件定位和质量检测等,采用光电式传感器或接近开关设计。

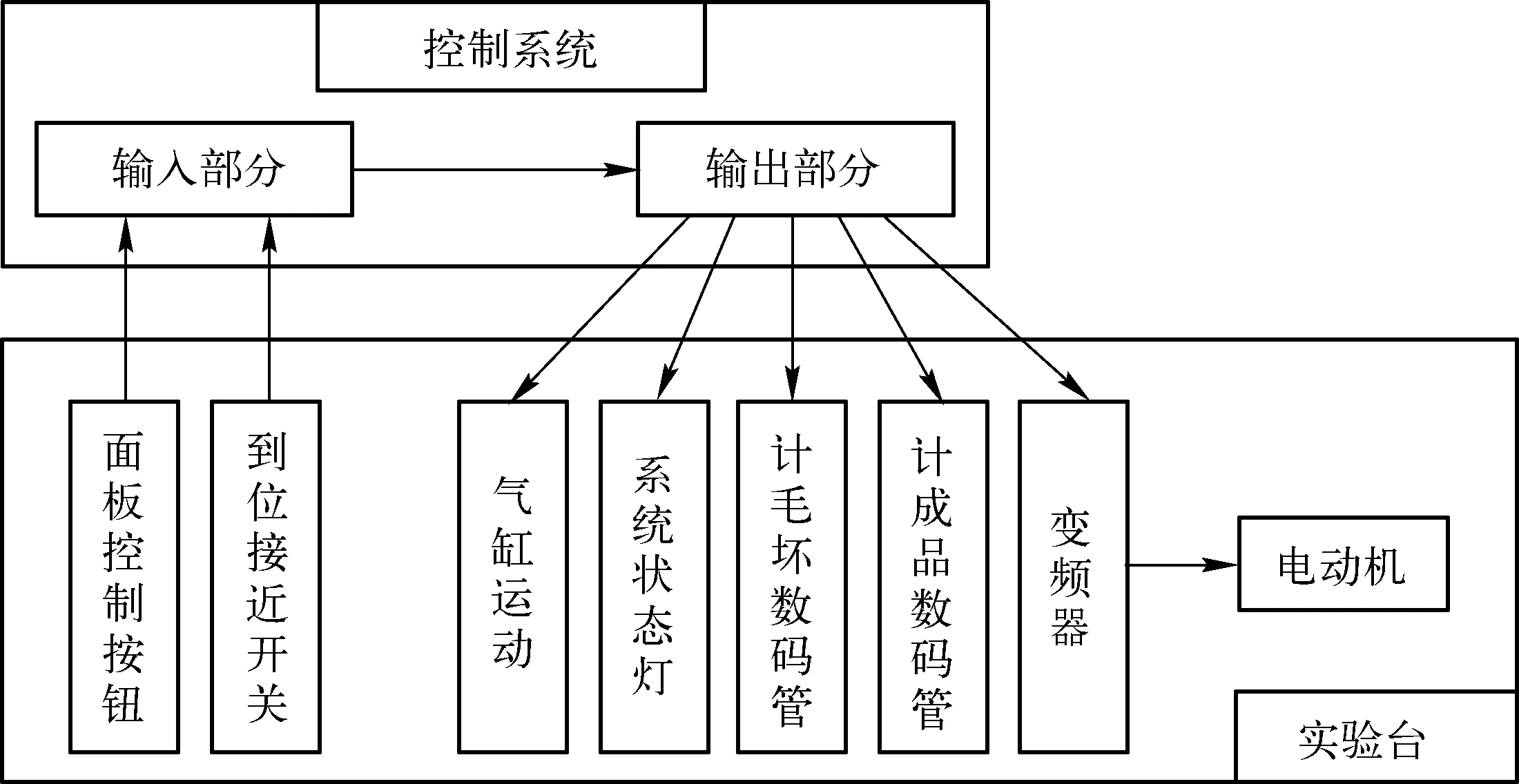

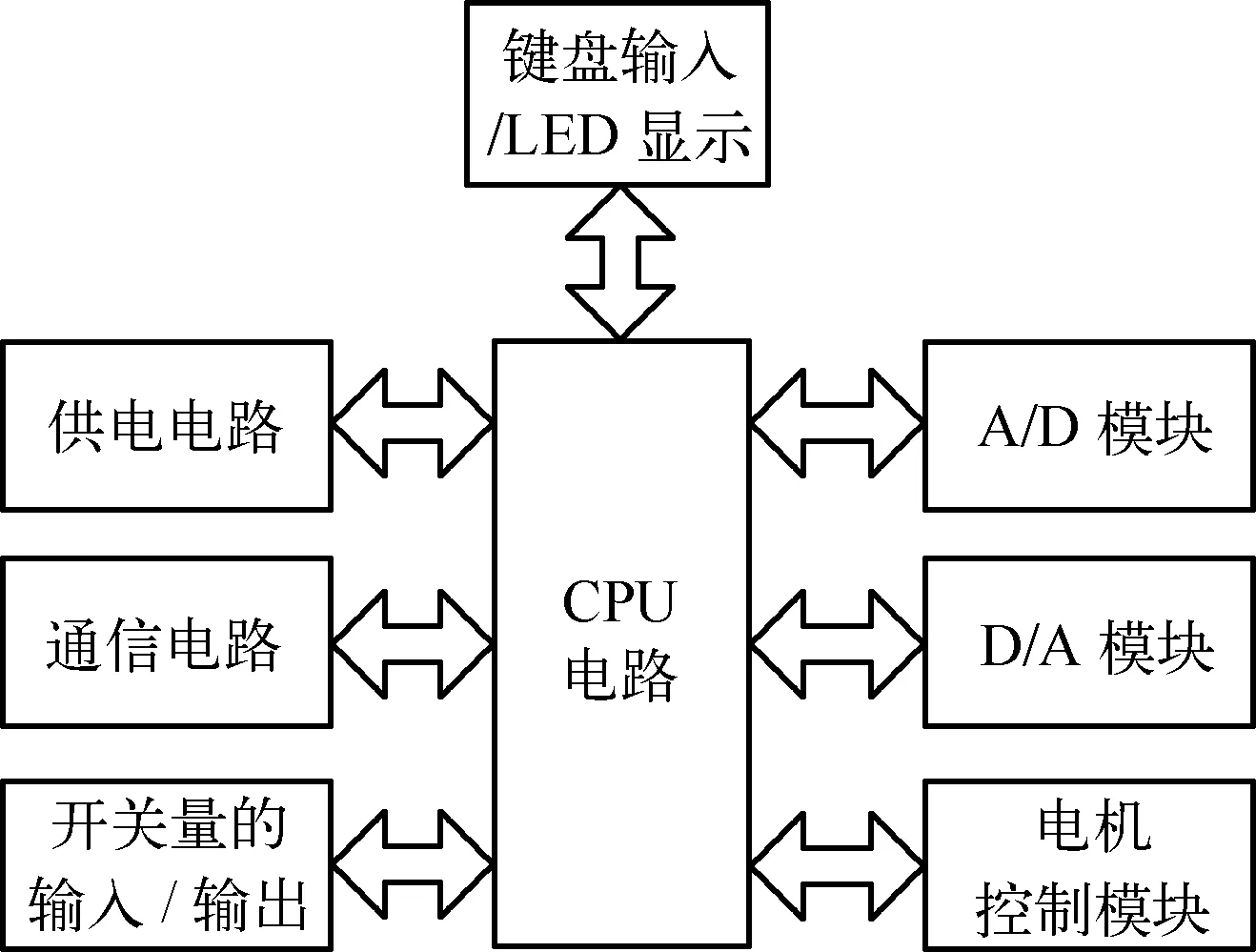

实验台控制原理框图如图1所示。按下开始按钮,控制系统通过变频器控制电动机的转速和方向,从而实现输送带的自动运行;延时5秒后,控制系统控制上料工位气缸,实现自动上料;控制器通过接近开关自动感应工件是否来到装配工位,并自动控制机械手装置实现自动装配;检测工位自动检测装配是否合格,并实现分拣与计数、显示。

图1 实验台控制原理框图

1.2 设计目标

通过上面的分析,实验平台应设计实现如下功能:

1) 实验平台能够直观地体现自动化生产线的工艺流程;

2) 平台输送带的电动机具有启动和停止控制功能,且为了安全起见,设计有急停按钮;

3) 采用变频器实现电动机及输送皮带的速度及转向控制,具有调速和正反转控制功能[4-5];

4) 上料、装配、检测和分拣等功能采用气压传动系统来实现;

5) 能用机械手实现工件的自动装配;

6) 具有良好的人机接口,自动显示系统状态及工件统计状态;

7) 电控系统采用STC12C5A单片机设计,方便同学从底层理解典型的机电控制电路原理。

系统用变频器控制三相异步电动机启动、停止、正反转及各种转速的改变,经过减速器、三角带带动传输带运输,从而达到输送工件的目的,另一方面,在传输带边上设置上料工位、机械手工位、检测工位、分拣工位,各个工位的运动都采用气压传动,另外采用指示灯来显示系统工作状态和采用LED数码管显示毛坏数和成品数。

2 机械系统设计

本实验台设计有上料装置、装配装置、检测装置、分拣装置、传输装置等多个机械装置。其中上料、分拣装置比较简单,只需用一个气缸就能实现动作;而装配、检测和传输装置相对复杂一些,下面简单介绍其实现方法。

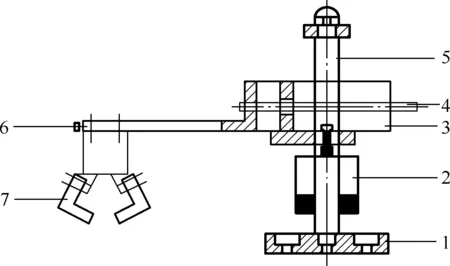

1) 装配装置的设计。装配装置主要由机械手构成,本文设计的机械手示意图如图2所示。该机械手主要由垂直气缸、水平气缸、夹爪气缸组成,分别实现上下运动、水平运动和夹紧运动。整个机械手装置的设计还满足了上下、水平位置调节的要求,及满足了安装稳定牢固的要求[6]。图中,1为底板,2为垂直气缸,3为水平气缸,4为水平导杆,5为垂直导杆,6为夹爪气缸,7为夹爪。

图2 机械手示意图

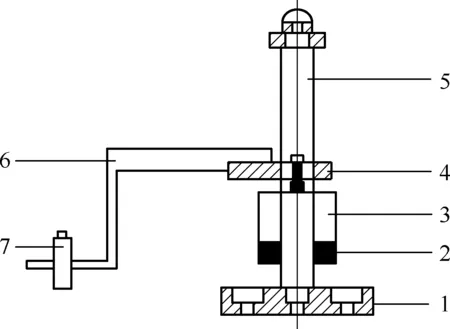

2) 检测装置的设计。检测装置主要由垂直气缸和检测传感器组成,它的结构示意图如图3所示。当中间接近开关感应到有工件时,检测装置上垂直气缸向下移动,到底时停留 1 秒,利用检测传感器检测有无小工件,检测结束后,垂直气缸向上恢复原位。图中,1为底板,2为垂直气缸托板,3垂直气缸,4为传感器托板,5为垂直导杆,6为传感器支架,7为检测传感器。

图3 检测装置示意图

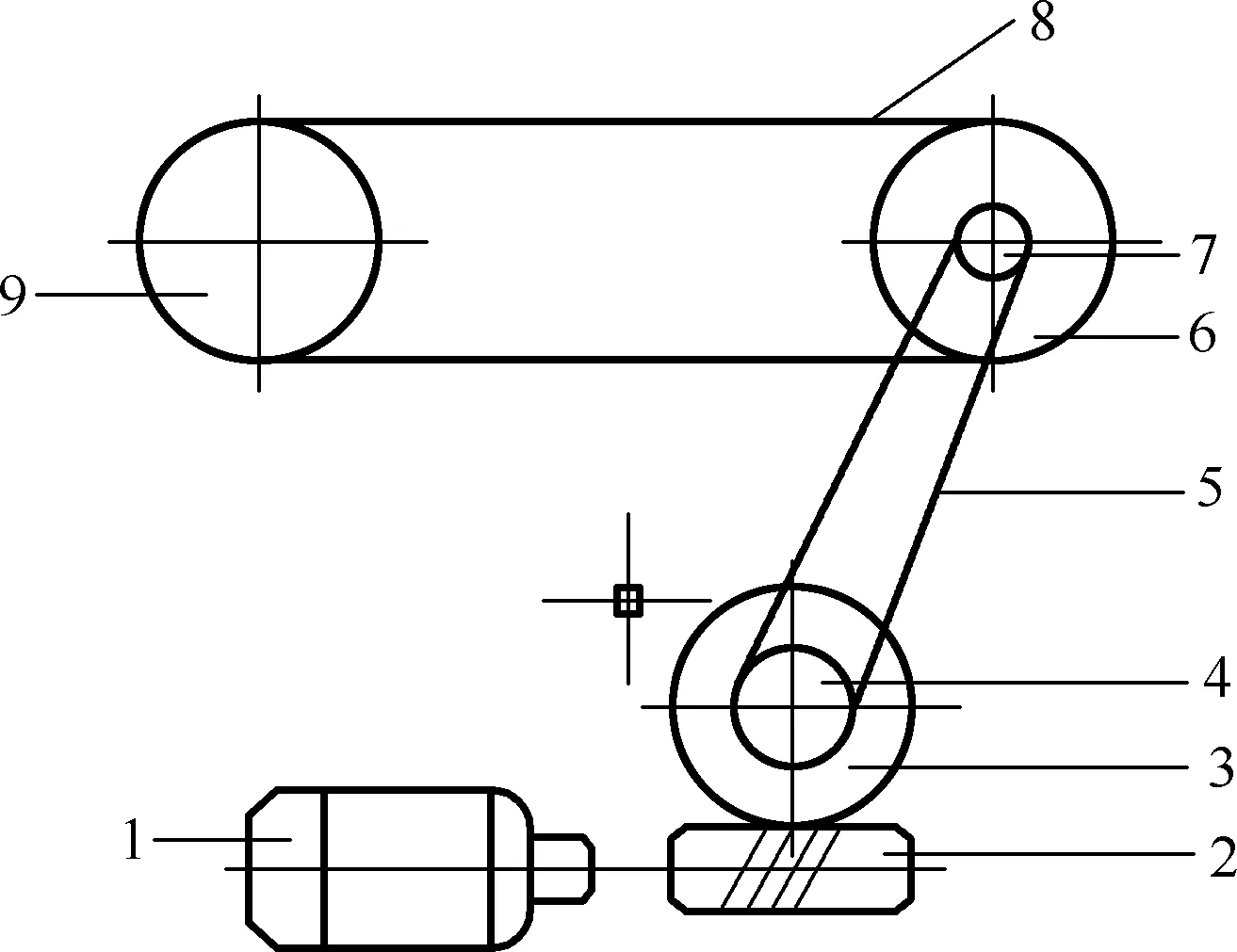

3) 传输装置的设计。传输装置负责将工件和装配件输送到各个工位,由三相异步电动机、蜗轮蜗杆减速器、三角带传动、输送带传动等几部分组成,它们的传动链如图4所示。控制系统控制三相异步电动机,带动输送带变频调速运行,从而实现工件的自动传输。图中,1为电动机,2为蜗杆,3为蜗轮,4为大皮带轮,5为三角带,6为右传输轮,7为小皮带轮,8为传输带,9为左传输轮。

图4 机械传动示意图

3 电路系统设计

电路系统是整个实验教学平台的核心,实验台控制电路主要包括供电电路、CPU电路、通信电路、A/D转换电路、D/A转换电路、开关量输入/输出电路、电机控制电路、按键及显示电路等,实验教学平台的硬件总体结构如图5所示。

图5 平台硬件总体结构框图

3.1 CPU电路设计

CPU电路是整个系统的核心,由CPU、供电电源、复位电路、时钟电路和程序调试下载电路等组成。本系统中CPU采用STC12C5A设计,主要作用是实现输送带运行控制、自动化装配工艺控制、人机交互等功能。

3.2 开关量输入电路设计

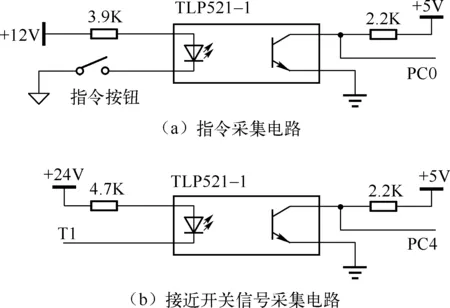

系统中,CPU通过典型的开关量输入电路采集各种控制指令及用于位置检测的接近开关信号[7]。电路原理图如图6所示。其中a)为电机启动、停止等指令信号采集电路原理图,采用光耦实现指令信号向电平信号的转换,供单片机采集处理;b)为无触点接近开关信号采集电路原理图。本设计中接近开关型号为UGN312OU,它有3个引脚,第1脚接+l2V电源,第2脚接12V地,第3脚为输出开关信号,当被测工件接近时,输出低电平,当被测工件离开时,输出高电平。接近开关输出的位置信号T1送到光电隔离电路进行处理,光耦的输出再送给CPU检测。CPU根据采集的电平状态,判定控制指令及工件的位置信息。

图6 开关量输入电路原理图

3.3 气缸运动控制电路设计

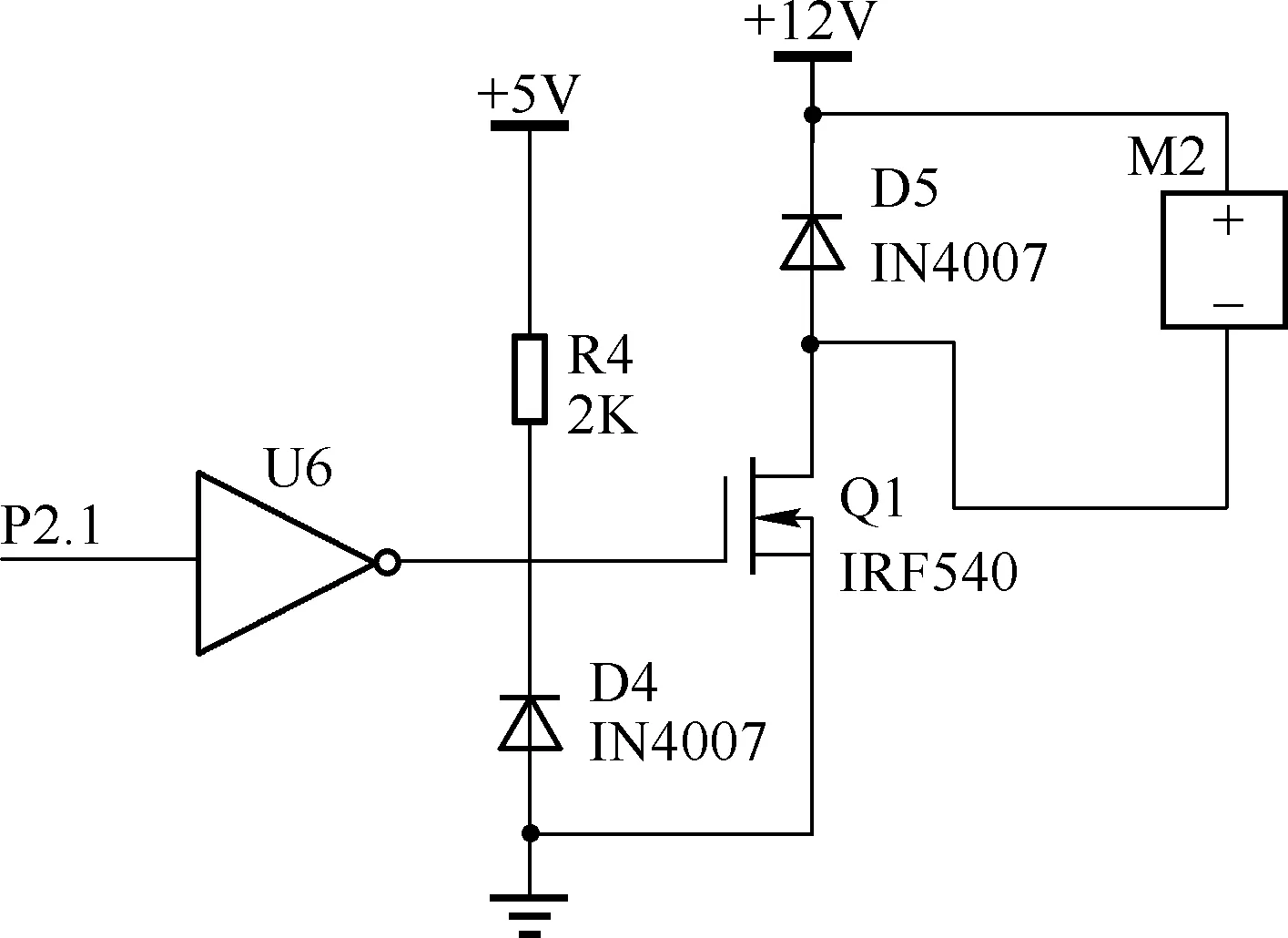

系统中,自动上料、装配、分拣等功能通过气缸的控制来实现。气缸的控制采用典型的开关量输出电路来实现,电路原理图如图7所示。电路中采用MOS管IRF540驱动气缸,IRF540的最大驱动能力是2A,驱动能力和频率响应可以满足要求。二极管D5为续流二极管,用于泄放气缸控制时产生的感应电压,保护其不受损坏[8]。当P2.1为低电平时,Q1导通,气缸得电,活塞伸出到指定位置;当P2.1变为高电平,Q1截止,气缸失电,活塞回缩到原始位置。

图7 气缸运动控制电路原理图

3.4 电机控制电路设计

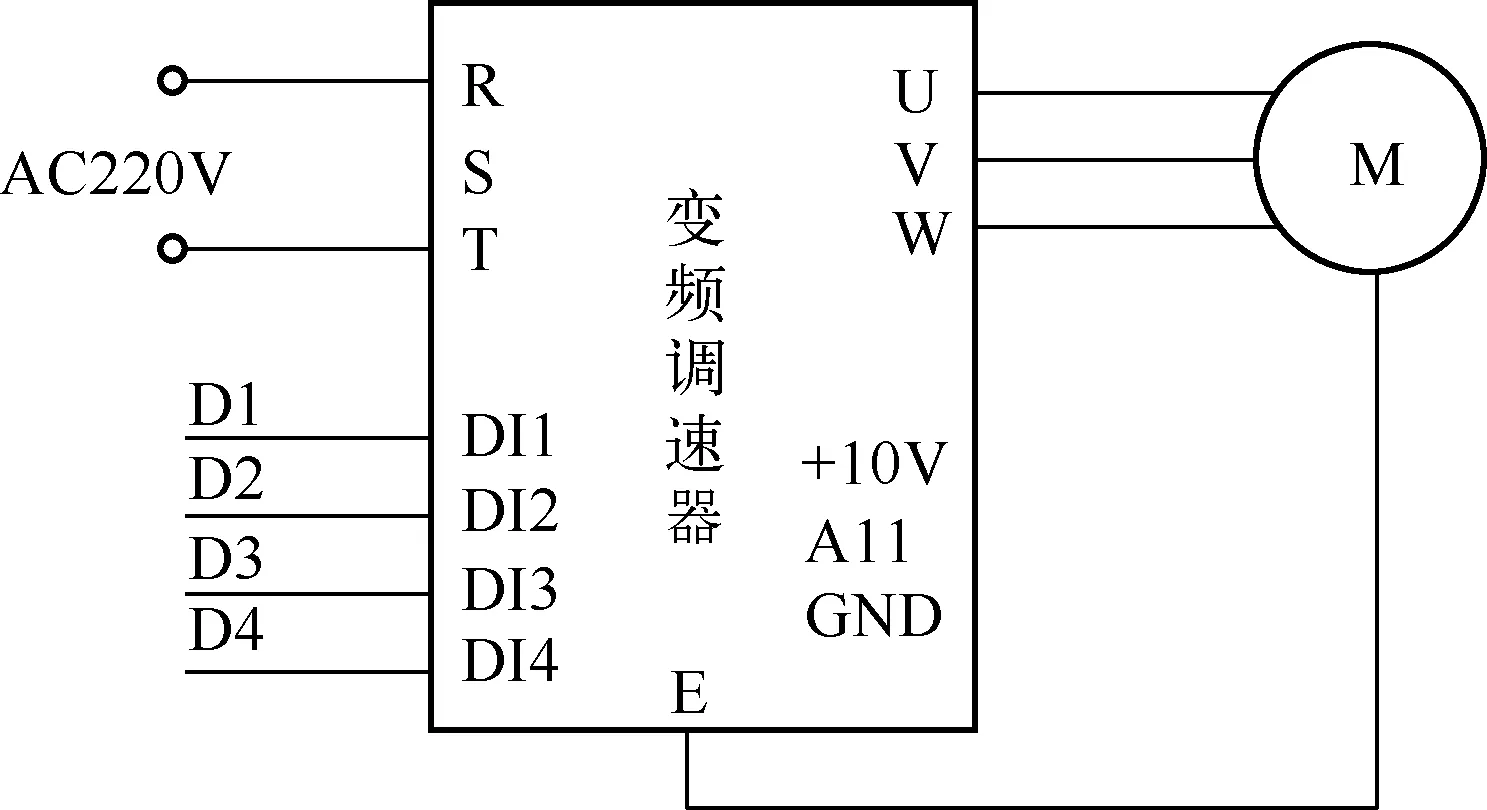

系统中,三相异步电动机启动、停止、正反转及各种转速的改变,由变频器来完成。单片机通过对变频器的控制实现传输带运输,从而达到输送工件的目的。变频器控制电路如图8所示,CPU通过D1引脚实现变频器的启停控制,通过D2、D3、D4引脚设定电机的转速。

图8 电机控制电路原理图

4 结论

本文提出的基于STC12C5A单片机的新型机电一体化实验教学平台,集计单片机控制技术、变频器技术、传感器技术和气动技术于一体,系统克服了传统的机电一体化实验教学平台功能单一、开放性差等诸多不足,概括起来,平台具有如下几个主要特点:

1) 采用机、电、气及计算机一体化综合控制,自动化程度高;

2) 平台采用模块化设计,具有良好的扩展性和开放性;

3) 功能完善、灵活性好,基于该平台可以开展多个机电一体化实验项目,提高学生的理论素养和实践能力。

[1] 张艳花.强化实践教学过程,提高学生综合素质和创新能力[J].高校实验室工作研究,2004(3):54-57.

[2] 彭绍春.坚持跨越式发展,培养高素质创新人才[J].实验技术与管理,2004(8):94-96.

[3] 陈功福.机电一体化实验装置设计[J].制造技术与机床,2004(6):31-33.

[4] 潘树勋.机电一体化实验装置研究[J]. 机床与液压,1996(3):42-43.

[5] 张培国.机电一体化综合控制实验装置的研制及实验课程设计[J]. 实验室研究与探索, 2008,27(9):34-38.

[6] 袁嫣红.机电一体化综合设计性实验方法及装置的研究[J]. 浙江理工大学学报, 2008,25(3):297-300.

[7] 王立权.模块化机电一体化实验系统研究与实践[J]. 实验室研究与探索, 2002,21(6):47-50.

[8] 李学哲. 基于机电一体化系统设计理论的渗透压仪研究[J].电子世界,2014(11):82-83.